一种倾动电机松闸控制方法

★苏瑞淼(中冶南方工程技术有限公司,湖北 武汉 430223)

一种倾动电机松闸控制方法

★苏瑞淼(中冶南方工程技术有限公司,湖北 武汉 430223)

本文论述一种采用最小二乘法估算的倾动力矩控制电机松闸的方法。在转炉运行阶段通过实时的测量转炉倾动电机的输出转矩和转速,使用带遗忘因子的递推最小二乘法在线的估算出转炉自重转矩大小。当转炉每次起动时,使用上一次停车时估算的自重转矩作为判断松开抱闸时刻的依据。

转炉倾动;最小二乘法;参数辨识;松闸控制

1 引言

转炉是一种重要的炼钢设备,倾动机构能驱动它±360旋转以实现兑铁水、测温取样、出钢、倒渣等工艺操作过程。目前大多数倾动机构采用四点啮合的全悬挂型式,力矩平衡机构为扭力杆装置。倾动装置主要由四台交流电动机、四套一次减速机、一套二次减速机组成。控制系统包括一套PLC装置和四台变频器。四台电动机同步启、制动,同步运行。电动机转速可调。每台电动机出轴联轴器上配置有一套液压电磁制动器(或称作抱闸、刹车片)。 当转炉停止时,制动器抱紧,依靠制动器闸瓦与电机出轴间的摩擦转矩与转炉自重转矩相互平衡维持转炉的静止。当转炉运行时,制动器松开,电动机驱动转炉转动。转炉倾动装置在冶炼操作中,由于工艺操作需要频繁地启停,所以松闸的控制格外重要。如果松闸太早以致电机输出的驱动转矩还未达到转炉的自重转矩则可能出现“溜车”现象,如果松闸太迟以致电机输出的驱动转矩远大于转炉的自重转矩则可能导致启动时加速度过大,引起转炉转速波动和震荡[1]。传统的松闸控制策略以电流作为判断标准,当检测到电机输出电流大于固定阈值值时松开抱闸,而由于转炉的自重转矩是时变的,这种控制方法效果并不好。

2 最小二乘法模型辨识算法

一个单输入单输出系统的线性模型可以用以下差分方程表示[2]

其中:q-i表示 阶差分算子;

z( k)表示系统测量输出变量;

u( k)表示系统输入变量;

v( k)表示白噪声;

ai, bi表示系统参数,为待识别项。

如果已知一组系统的输入u( k)和系统的可测量输出v( k),则可以通过最小二乘法计算出ai, bi的估计值。将(1)转化为:

写成向量形式为:

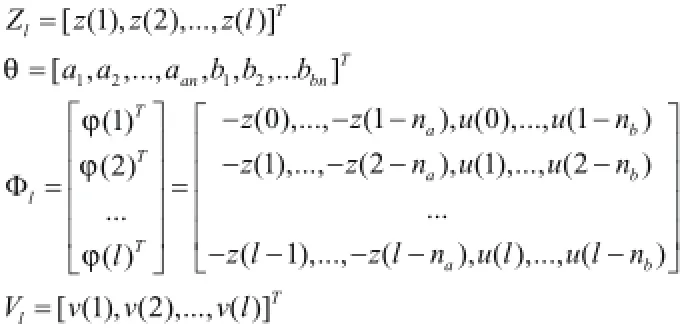

如果l组观测数据,令k取0到l,利用式(3)可以构建l个方程组成以ai, bi为未知量的方程组,将方程组写成向量形式为:

其中:

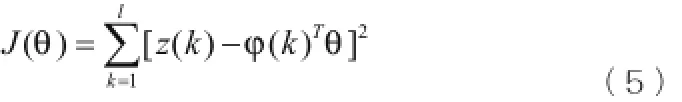

当l=na+nb+1方程组有唯一解,当l>na+nb+1,方程个数大于未知数个数,通过极小化下列准则函数得到方程的最小二乘解。

使J( θ)取最小的θ的估计值计为θ^,即为θ的最小二乘估计值。

使用导数法对(5)求取极小值,得到

如直接利用公式(6)对系统参数进行在线辨识,那么随着观测数据l的增加,lΦ,lZ矩阵的尺寸将变得很大,其占用的存储空间和运算量将导致在线计算无法进行。为此对公式(6)变换后得到^θ的递推计算公式,使之能够用于在线参数辨识,经过推导得到^θ的递推计算公式为:

上述论述仅针对待辨识参数为常数时的情况,如果待辨识参数为实变参数,需要引入遗忘因子0<λ<1,并将的计算公式改为λ越大,算法的遗忘速度越慢,适合于参数随时间缓慢变化的场合,λ越小,算法的遗忘速度越快,适合于参数随时间快速变化的场合。

3 基于转炉转矩估计的松闸控制方法

传统的转炉松闸控制方法是判定电机电流大于某特定值后即松开抱闸,由于转炉自重转矩的大小随转炉角度变化而变化,且与钢水装入量、炉口粘渣情况等有很大关系,所以传统松闸控制方法不可能保证每次松闸后电机输出转矩与转炉自重转矩相平衡,也就无法保证转炉的平稳运行。如果能根据转炉的运行状态数据估算出转炉自重转矩大小,并由此来决定最佳抱闸松开时刻,就能够保证松闸后转炉的平稳运行。

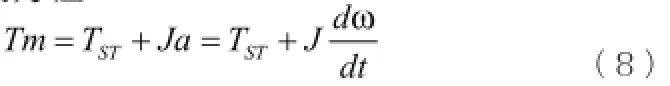

对转炉进行动力学分析,当转炉自由运动,即没有受到制动器约束时,将转炉视为一个整体对象,它满足以下运动方程[3]:

ω为转炉角速度,可以通过已知的电机转速和齿轮传动比算出;

a为转炉的角加速度,是角速度ω对时间的微分;

Tm为动力扭矩,即电机输出力矩折算到二次减速机转轴的值;

TST为阻力扭矩,即转炉的自重转矩;

J为转炉转动惯量。

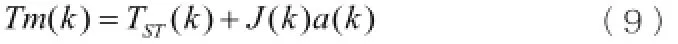

根据上述公式和定义,得到任意第k个采样周期系统的差分方程模型:

如果将a当作系统输入,Tm当作系统的测量输出,TST,J当作需要在线辨识的参数,则可以使用上述的最小二乘模型辨识算法对TST,J进行估计,由于TST,J是最倾动角度变化的变量,所以应该采用带遗忘因子的最小二乘模型辨识算法。

将公式(9)转化成标准最小二乘形式

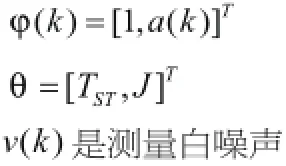

其中:

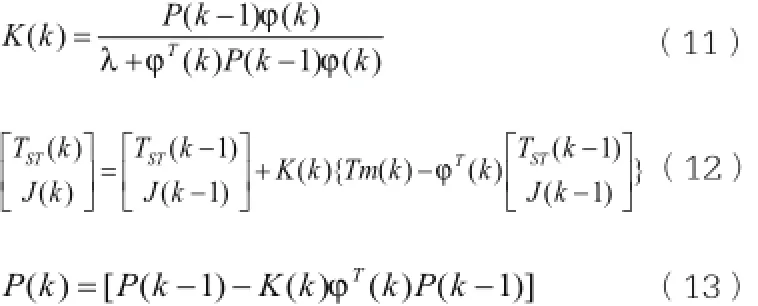

根据第二节的结论,TST(k)和J( k)的估计值的在线计算公式为:

其中()Tm k可以通过读取驱动电机的变频器的转矩输出得到,()a k是电机的加速度,可以通过读取电机编码器的测量转速然后差分得到,λ取0.9,即保证参数辨识能一定程度上跟随参数的变化。

由于公式(8)只是在制动器完全松开的条件下成立,所以递推计算过程需要转炉运行阶段制动器完全松开时才能开始,同时当制动器开始闭合时,递推计算过程应该立即结束,否则将得到错误的STT估计值。

使用公式(11)~(13)能估算出本次转炉运行周期抱闸闭合时刻的转矩自重转矩TST(N),当抱闸闭合后转炉还将继续运行一个小角度后才能停止,此时转矩的自动转矩为TST'。经过实际测量这个小角度的值不会大于0.05°,因此TST(N)和TST'之差将很小,所以可以使用TST(N)替代TST'作为转炉制动器松开判断条件的参数。

当转炉再次运行时,如果设定转速方向与自重转矩方向相同,则自重转矩将在转炉加速起动过程中起到动力的作用,可以控制直接松开抱闸,但是由于在变频器矢量控制模式下电机的启动过程要经历启动→建立励磁→输出转矩几个阶段。在输出转矩阶段开始前电机还未处于速度闭环控制模式下,处于不可控状态,所以为了保证安全,需要等待励磁结束后才能松开制动器。如果设定转速方向与自重转矩方向相反,则当电机的输出转矩Tm等于转炉自身转矩TST'(实际处理用TST(N)替代)时松开抱闸效果最好,此时转炉不受制动器闸瓦摩擦力作用,抱闸松开后合力为0,转炉从0加速度逐步加速,能够实现设备最平稳的加速运行。

4 实际应用和效果

为验证本方法的正确性和可靠性,作者在某炼钢车间的转炉倾动控制系统上实施了该方法,该倾动控制系统由一台西门子S7 412-2DP PLC和四台西门子S120变频器组成。PLC通过PROFIBUS-DP网络[4]与变频器通讯,如图1所示。PLC以10ms采样频率从变频器中读取电机的输出转矩大小,求和得到转炉的动力扭矩[5],同时读取安装在4台倾动电机上的脉冲编码器测量的电机转速大小,求取平均值后在差分得到转炉加速度。根据公式(11)~(13)即可计算出转炉自身转矩大小。虽然包含矩阵运算,但(11)~(13)都是大小2×2以下的小矩阵,可以直接展开成算术表达式来进行计算,PLC完全可以完成这种计算任务。

图1 倾动控制系统结构

实际应用中松闸控制方法的工作步骤和流程如下:

(1)转炉倾动控制PLC以10ms的中断周期从四台电机倾动变频器中采样倾动电机转速ω1, ω2, ω3, ω4,倾动电机力矩T1, T2, T3, T4和电流I1, I2,I3,I4;

(2)转炉开始运行时,确认抱闸全部打开到位后使用带遗忘因子的递推最小二乘法实时在线的估算转炉自重转矩;

(3)转炉减速停车阶段,抱闸开始闭合时记录下估算的自重转矩TST(N)、转动惯量J( N)和辅助矩阵P( N)然后停止转炉自重转矩估算递推过程;

(4)在下一次转炉运行时,考虑下列两种情况来控制抱闸的松开;

(5)当转炉设定转速ω与TST(N)方向相同,即TST(N)×ω≥≥0时,当检测到每台倾动电机的实际电流大于该电机的励磁电流后松开抱闸;

(6)当转炉设定转速ω与TST(N)方向相反,即TST(N)×ω<0时,当检测到四台倾动电机合成输出转矩大于该位置下转炉的自重转矩后立即松开抱闸,即满足T1+T2+T3+T4≥≥TST(N)条件后立即松开抱闸;

(7)当确认抱闸全部打开到位后,将TST(N)、J( N)和P( N)作为新一轮计算步骤中对应变量的初始值,转到步骤2。

松闸控制方案的算法流程图如图2所示。

经过半年多的观察验证,采用本文提出的松闸控制方法后,转炉系统启动时的稳定性大大提高,没有出现溜炉或者震颤的现象。AP

图2 松闸控制算法流程图

[1] 苏瑞淼. 一种新型的转炉倾动控制方法[J]. 自动化博览, 2012, 29 ( 5 ) : 74 - 78.

[2] 庞中华, 崔红. 系统辨识与自适应控制MATLAB仿真[M]. 北京:北京航空航天大学出版社, 2009.

[3] 严淑, 蔡炜. 转炉倾动力矩在线实测法及分析[J]. 冶金设备, 2015, ( 4 ) : 38 - 42.

[4] 罗安. 现场总线技术与应用[J]. 自动化博览, 2016, 33 ( S2 ) : 10 - 11.

[5] 张铁力, 李晓佳. SINAMICS S120在上悬卸料离心机上的应用[J]. 自动化博览, 2012, ( 7 ) : 56 - 59.

A Method for Brake Release Control of Tilting Motor

The paper presents a method for brake release control by torque estimation using the least square method. During the operating period of BOF, we measure the output torque and speed of its tilting motor. Based on these measurements, we estimate the weight of BOF online using recursive least squares method with forgetting factor. Every time the BOF starts, we use the weight estimated last time as the judgment for brake release. Key words: BOF tilting; Least sdquare method; Parameter ldentification; Brake release control

B

1003-0492(2017)03-0078-04

TM301.2

苏瑞淼(1978-),男,湖北麻城人,高级工程师,现就职于中冶南方工程技术有限公司,主要研究方向为钢铁电气传动及自动化、企业信息化、项目管理。

★本文为863基金项目论文,项目名称:冶金工业系统能效监测评估及优化控制技术与系统,项目编号2014AA041803。