吸尘车CFD仿真分析

白云龙

BAI Yun-long

吸尘车CFD仿真分析

白云龙

BAI Yun-long

福建龙马环卫装备股份有限公司 福建龙岩 364028

通过计算流体力学软件Fluent对吸尘车吸尘系统进行了流场分析,选砂石作为主要尘粒样本进行分析,将吸尘车改进前后的各性能进行了对比,并指出吸尘车未来的优化方向。

吸尘车 流场分析 CFD仿真

1 前言

目前国内扫路车主要有以下几种:纯扫式扫路车、吸扫结合式扫路车及纯吸式真空吸尘车[1]。现阶段吸扫结合式扫路车占据了大部分的市场份额,但是吸尘车正以其特有的低扬尘、节水等优点,市场份额逐渐增加,在一些干燥缺水地区,以及雾霾严重的地区表现出了更好的适应性和优越性。因此,相比传统的扫路车,吸尘车将有更好的发展空间和市场前景,针对吸尘车吸尘系统的研究和探索既具有重要的科研价值,又具有一定的社会效应和经济效益。

2 尘粒运动与气流速度的关系

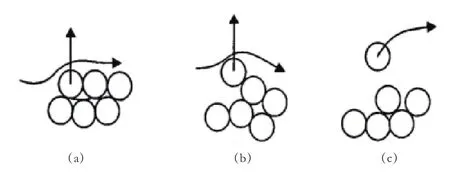

气流速度较小时,尘粒只在原地震动或摆动,当气流速度逐渐增大达到某一临界值时,部分尘粒克服摩擦力的作用,开始脱离原地并在地面上滚动或滑移。尘粒在滚动过程中与地面凸起或其他尘粒等发生撞击,获得了很大的冲量,该冲量使尘粒的运动速度和运动方向都发生改变,从沿地面滚动变为被迅速弹射至空中。尘粒被弹射至空中后会在起升力和迎风阻力的作用下继续向前向上跳起,进入气流开始运动。尘粒在气流作用下,由静止状态到起跳的过程如图1所示。

图1 尘粒由静止状态到起跳的过程示意图

2.1 尘粒的起动速度

尘粒的起动速度是指能使尘粒开始产生滚动或滑动的最小气流速度,只有气流速度超过尘粒的起动速度,尘粒才能开始运动[2,3,4]。 Iversen,J.D..、Kawamura R..通过研究[5,6,7],得到了清扫对象起动的最小风速公式。

单个尘粒起动速度为:

式中,U为单个尘粒的起动速度,m/s;μ为尘粒与管道的摩擦系数;CD为总阻力系数;CL为升力系数;ρc为尘粒真密度,kg/m3;ρ为空气密度,kg/m3;g为重力加速度,m/s2;V为尘粒体积,m3;A为尘粒迎面面积,m2。

尘粒的起动速度是吸嘴设计时重要的速度指标,垃圾颗粒能否顺利起动将直接影响扫路车的吸尘效果。由公式(1)计算可得,密度为2 650 kg/m3,直径为φ30的石子,其起动速度为28.35 m/s。

2.2 尘粒的悬浮速度

尘粒在垂直管路中,受到向上流动的气流作用保持在一定的高度不动,或在一定的高度位置上成摆动状态,此时的气流速度即为尘粒的悬浮速度。尘粒的悬浮速度是设计扫路车吸尘系统的一个重要依据。当尘粒被吸嘴吸入后,进入吸嘴与垃圾箱之间的垂直管路内,该段管路内的气体流速必须大于尘粒的悬浮速度才能保证尘粒能够被吸进垃圾箱。文献[8]研究了悬浮速度公式。

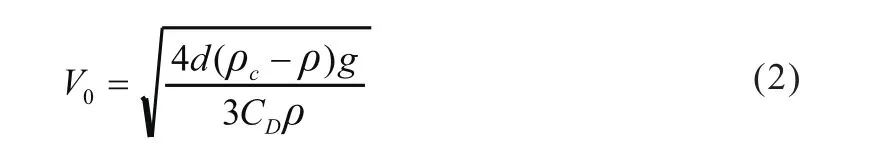

单个尘粒的悬浮速度为:

式中,V0为单个尘粒的悬浮速度,m/s;d为尘粒直径,m。

计算可得,密度为2 650 kg/m3,直径为φ30的石子,其悬浮速度为44 m/s。

3 流场仿真分析

由于原吸尘车吸尘系统的风机出口容易造成地面扬尘,箱体压力损失较大,吸尘能力还不够理想,因此,针对上述问题,笔者对吸尘车吸尘系统作出如下改进。

a. 风机出风口由底部出风改为顶部出风;

b. 箱体处滤筒由左右分列,改为前置;

c. 吸嘴结构优化。

3.1 数学模型

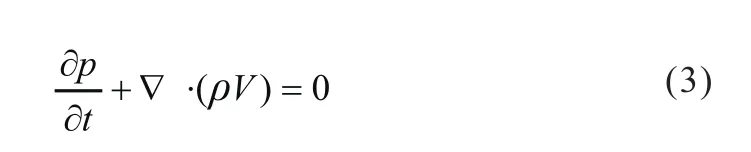

根据连续性方程有:

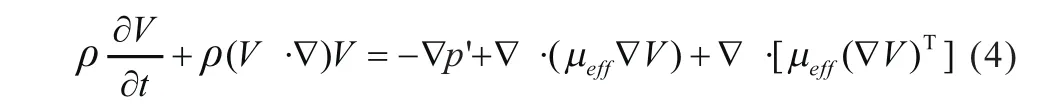

式中,ρ为流体密度;V为速度矢量。根据动量守恒有:

式中,t为时间;p'为校正压力;μeff为有效粘性系数。

根据标准k-ε双方程有:

式中,k为湍流动能;ε为损耗率;μ为层流的粘度系数;μT为湍流的粘度系数;p为静压力;σk、σε分别为k和ε的湍流普朗特数;C1、C2为常数。

3.2 模型概况

风机转速设定为2 700 r/min,如图2所示沿顺时针方向旋转。

图2 吸尘车模型图

划分网格如表1所示,定义边界条件。以四面体网格为主,共有107万网格单元,数量较大。

表1 网格划分

3.3 定解条件设置

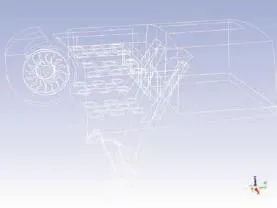

如图3,选用基于压力基的稳态求解器,考虑重力加速度,湍流模型选用标准k-ε模型。

图3 标准k-ε模型

风机旋转模型选用MRF模型,如图4所示,设置转速为2 700 r/min。

滤筒采用多孔介质模型,设置相应参数,设置合适的残差,其余默认设置。

图4 风机旋转MRF模型

3.4 运算及后处理

开始迭代求解,残差下降得很快,并且很快就稳定了,说明前面的前处理和设置比较合理,运算残差如图5所示。

3.4.1 吸尘车改进前后对比

3.4.1.1 风机性能

如图6所示,风机改进前全压差约为8 850 Pa,流量约为12 910 m3/h;改进后全压差约为9 089 Pa,流量约为14 516.5 m3/h。

改进前叶轮扭矩为244.7 Nm,改进后叶轮扭矩为261 Nm,如图7所示。

图7 风机改进前后叶轮扭矩对比

改进前轴功率约为69.2 kW,风机效率约45.9%;改进后轴功率约为73.8 kW,风机效率约为49.7%。两种风机结构大致相同,效率都很低,如图8所示,都是在风机叶轮末梢有较大规模的低速漩涡,能量损失较大,导致风机效率低下。

图8 改进前后风机流速对比

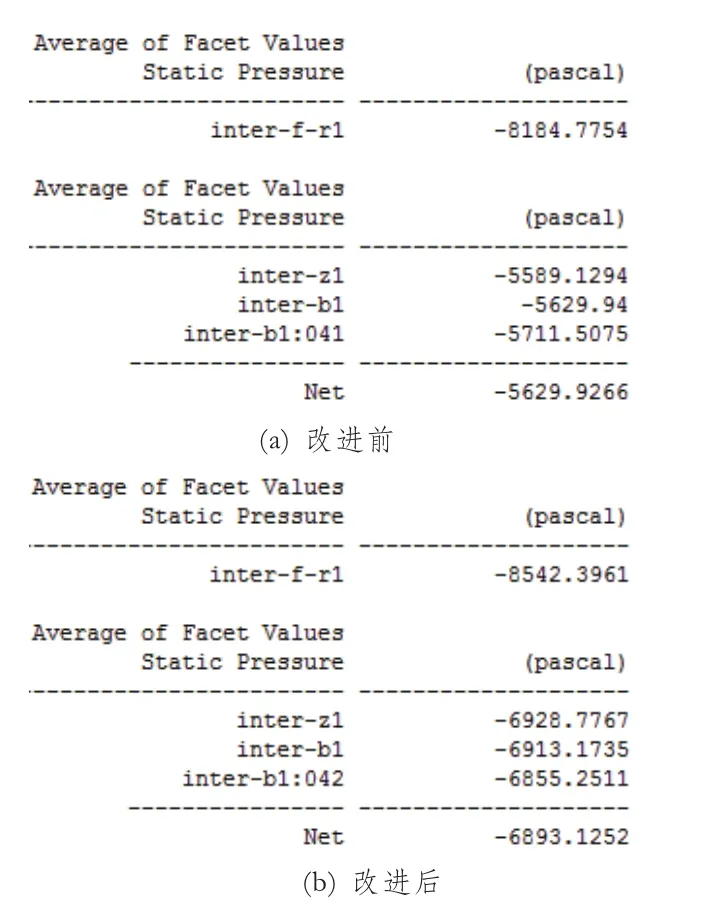

3.4.1.2 箱体压降

从风机入口到吸筒处压降,改进前约为2 555 Pa(其中滤筒压降约625 Pa),约占风机入口31%;改进后约为1 649 Pa(其中滤筒压降约为424 Pa),约占风机入口19.3%,如图9所示。改进后箱体压降减少。

图9 改进前后从风机入口到吸筒处压降对比

如图10,从湍流强度超过500的区域可以看出,改进前大湍流区较多,并且最大湍流值也更大。

图10 改进前后湍流强度对比

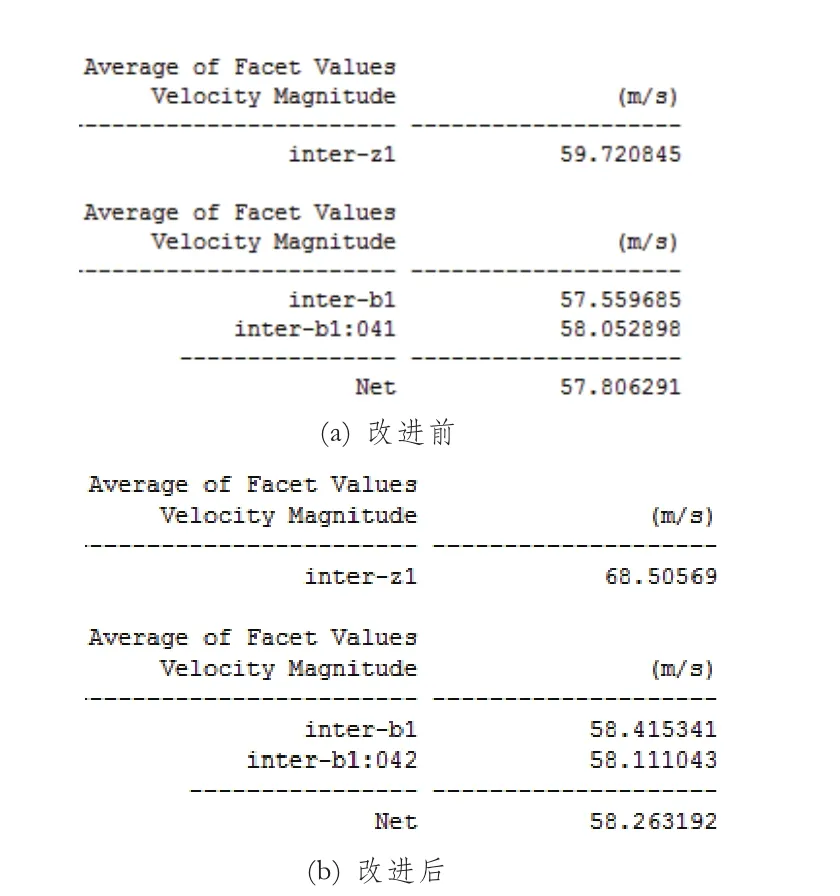

3.4.1.3 吸嘴分析

如图11,改进前主吸筒平均流速约为59.72 m/s,边吸筒平均流速约为57.81 m/s;改进后主吸筒平均流速约为68.51 m/s,边吸筒平均流速约为58.26 m/s。改进前后平均流速均大于密度为2 650 kg/m3,直径为φ30的砂石所需悬浮速度44 m/s。

图11 改进前后吸筒平均流速对比

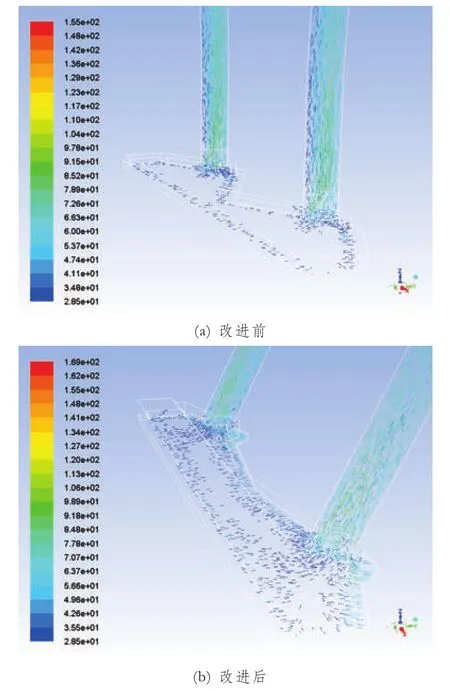

如图12,主吸流速大于28.5 m/s(大于密度2 650 kg/m,直径φ30的砂石所需起动速度28.35 m/s)的气流分布。

3

图12 改进前后主吸流速大于28.5 m/s的气流分布

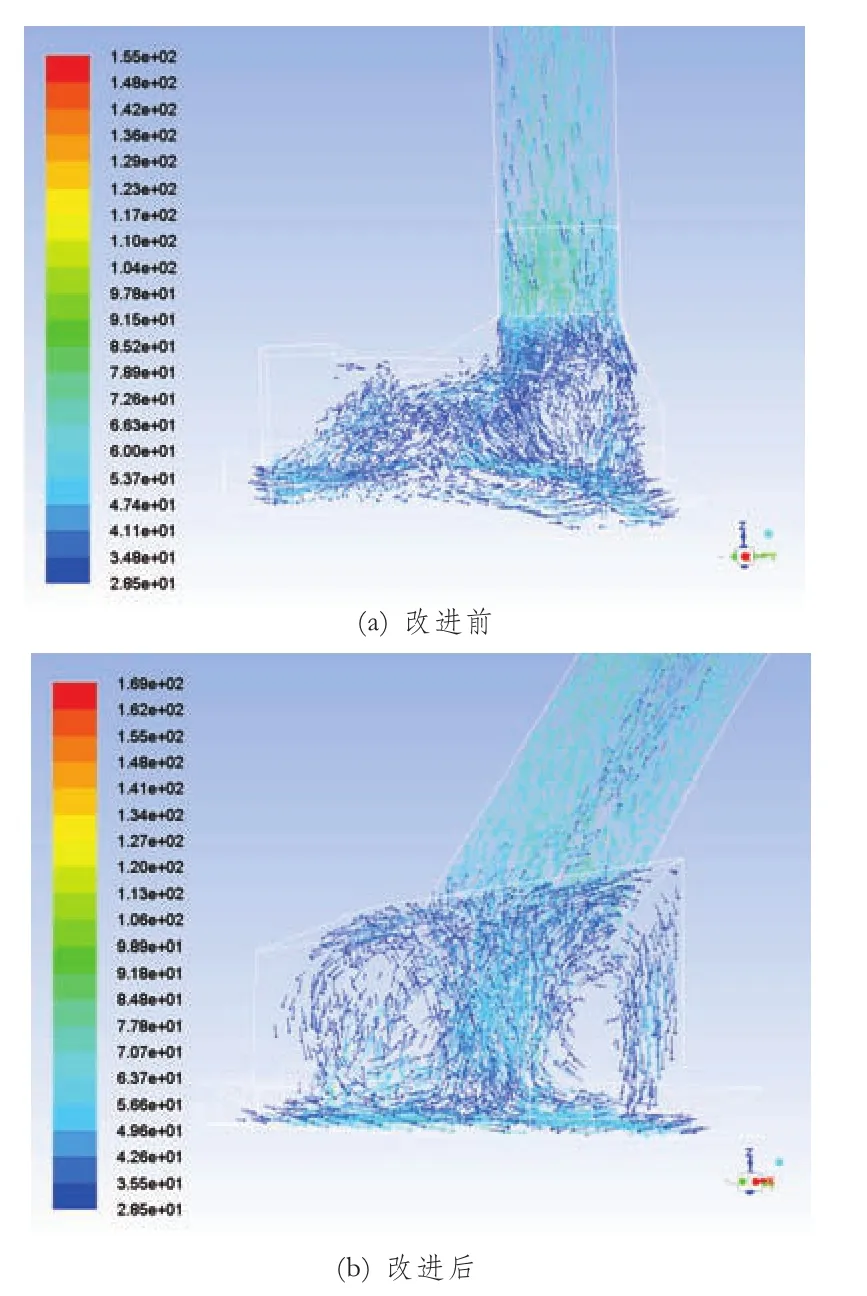

边吸流速大于28.5 m/s的气流分布如图13所示。

由上面几组对比图可以看出,改进后吸嘴流速分布更均匀,尤其边吸流速大于28.5 m/s的气流,底部和吸筒能够很好地衔接。另外边吸前后气流汇集后形成的涡流,扬起的气流正好在吸筒下方,可以顺利进入吸筒,有利于扬尘后被吸收;虽然改进前边吸流速大于28.5 m/s的气流分布也很广,但气流较混乱。两种车型主吸底部气流大于28.5 m/s的都较少,改进后会好些,因为主吸嘴清扫覆盖面较大,整体空腔较大,气流进入主吸嘴后流速下降较多。

图13 改进前后边吸流速大于28.5 m/s的气流分布

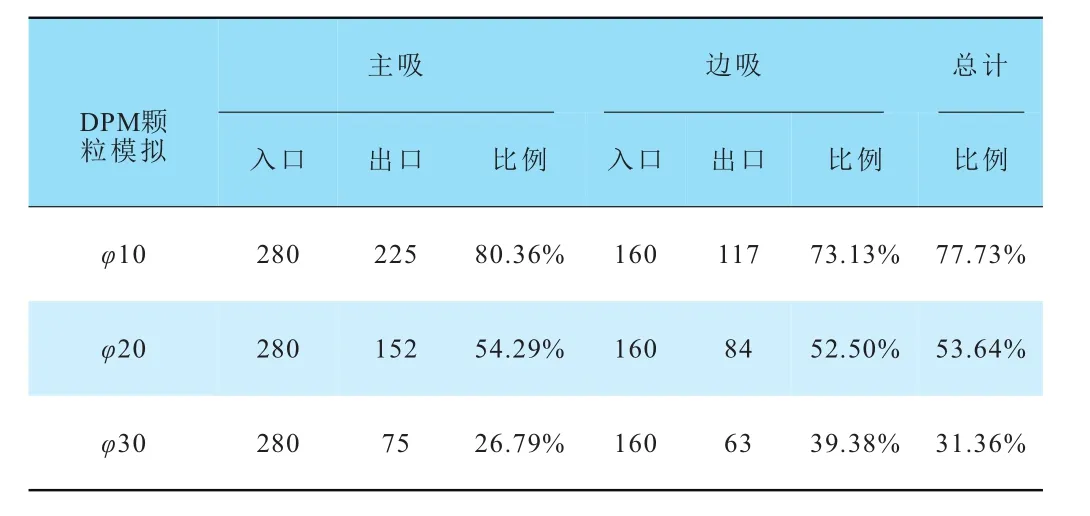

3.4.1.4 DPM颗粒模拟

模拟密度为2 650 kg/m3,直径分别为φ10、φ20、φ30的砂石进入吸嘴的情况如图14所示。砂石均以0.1 kg/s的质量流量,从吸嘴前部进入吸嘴,捕捉进入吸嘴的颗粒数量作为入口数,再捕捉进入垃圾箱的颗粒数量作为出口数,出口数与入口数之比,作为颗粒吸收率参考。改进前后颗粒模拟数据如表2、3所示。

图14 DPM颗粒模拟颗粒轨迹

从DPM颗粒模拟结果看,改进后吸尘车的吸净率明显优于改进前吸尘车,总体吸净率高约69%。

表2 改进前颗粒模拟

表3 改进后颗粒模拟

4 结语

通过吸尘车改进前后CFD仿真分析对比可知,改进后吸尘车在风机轴功率仅比改进前高约6.65%的情况下,吸净率高出约69%,并且箱体压降率更少,吸嘴气流分布更合理。所以改进后吸尘车吸尘系统性能优于改进前,但是风机效率、吸嘴气流分布等还有改进的空间。

[1] 李钢,樊守彬,钟连红等.北京交通扬尘污染控制研究[J].城市管理与科技,2006.6(4):151-152.

[2] Nickling WG. The initiation of particle movement by wind [J]. Sedimentology,1998,35(3):499-511.

[3] R. A. Bagnold. The Physics of Blown Sand and Desert Dunes.Methuen.1941:101-105.

[4] R. S. Anderson,P. K. Haff. Wind Modification and Bed Response during Saltation of Sandin Air. Acta Mechanica. 1991,suppl.1:21-51.

[5] Iversen,J.D..Aeolian processes in the environmental wind tunnel and in the atmosphere[J].Physics of desertification,1986:318-321.

[6] Iversen,J.D..Saltation threshold mechanics[J].Physics of desertification,1986:344-360.

[7] Kawamura R..Study on sand movement by wind[J].Report,Institute SCI.&Tech.Univ.Tokyo,1951,5:95-112.

[8]刘娟,贾磊.基于SIMULINK的物料悬浮速度仿真研究[J].仿真技术,2007,23(1):267-269.

Simulation Analysis of Vacuum Sweeper by CFD

In this paper, the flow field analysis is carried out by the computational fluid dynamics software Fluent. The gravel is analyzed as the main dust particles, and the vacuum sweeper before and after improvement were compared, and points out the optimization direction of next step.

vacuum sweeper; flow analysis; CFD simulation

U469.6+91.02

:A

:1004-0226(2017)04-0082-05

白云龙,男,1982年生,工程师,主要从事车辆节能减排及智能控制方面的研究。

2017-02-17