基于玻璃烧结技术的轨压传感器开发

摘 要当前硅压力传感器的设计和应用,一般采用正面受压技术,例如成本较高的正面充油隔离封装技术,或者对硅表面电路保护不彻底的正面封胶封装技术。本文介绍基于玻璃烧结技术的高量程轨压传感器的研究开发,高端量程可达200MPa,实现轨压传感器的国内自主供货问题。【关键词】玻璃烧结 压力传感器 轨压传感器

1 前言

传感器行业一直由国际著名的一些企业在把持。如美国的霍尼维尔(Honeywell)、德国的贺力氏(Heraeus)、博世(Bosch)、飞思卡尔(Freescale)、ADI、DIGI、EPC以及美国的MEMS(精量电子(深圳)有限公司)等。国内也有一些生产传感器的知名企业,如新会康宇、上海飞乐、西安联创、贵州航天电器、潮州三环、自仪股份等。在产品质量及功能方面,国内企业还有很大的提升空间。

新会康宇在传感器行业一直致力于自主研发,开发了基于玻璃烧结技术的压力传感器,包括适合柴油机高压共轨系统的200MPa高量程轨压传感器。该项工作主要包括开发专用硅应变计、开发理想的压力基座结构、开发硅应变计与不锈钢基座的玻璃烧结工艺。

2 开发压力传感器的专用硅应变计

传统的压力传感器以机械结构型的器件为主,以弹性元件的形变指示压力,但这种结构尺寸大、质量重,不能提供电学输出。随着半导体技术的发展,半导体压力传感器也应运而生。其特点是体积小、质量轻、准确度高、温度特性好。特别是随着MEMS技术的发展,半导体传感器向着微型化发展,而且其功耗小、可靠性高。本项目需开发压力传感器所需的硅压力应变计,开发出两款应变计,一款是多晶硅高温应变芯片,另一款是SOI单晶硅高温低漂移应变芯片。芯片弯管如图1、2所示。

3 设计金属压力座结构

3.1 设计细长杆过盈配合加工压力基座

压力传感器的初期精度只能做到0.5%等级,因此在0.25%级别领域一直无法配套使用。一旦攻克这个难关,该领域产品的质价比能够大幅提高,占领更多市场。细长杆与基座之间有一定的空隙,装配的时候直接用手就能推入进去基座,进去以后两者之前还是松动的,从而导致细长杆并不平衡。就算是推进去后是平衡的,但是氩弧焊接后也有可能歪向一边,原因是焊接时候金属熔化再固化,金属固化收缩的过程中产生的巨大拉力把细长杆拉向一边。细长杆不平衡,无法保证基于微熔技术新工艺压力传感器的加工质量,加工过程中有丝印玻璃、烧结应变片等关键工序会影响传感器的精度。假如细长杆本来就不平衡,压力传感器的生产加工过程就无法保证玻璃、应变片等烧结在压力膜片正中心的位置。因此肯定会影响传感器的精度、灵敏度等指标性能。

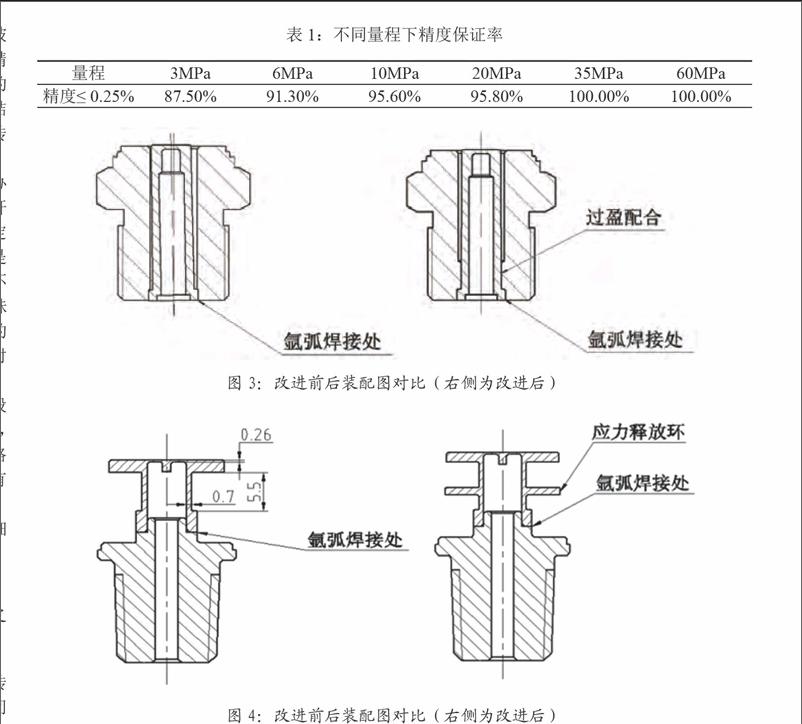

根据以上分析,改进的方向主要是想办法保证细长杆焊接后的平衡度。我们在细长杆与基座的配合上面增加过盈设计,通过过盈定位两者之间能够能到充分的固定作用,就算是金属高温熔解固化过程中产生的巨大拉力也不能产生相对位移,保证焊接的质量。比较特殊的是,使用过盈配合后,细长杆需要用一定的压力才能推进去基座之中。改进前后装配图对比如图3。

针对该项改进,已经进行了多个量程段(3-60MPa)的测试,每种量程配置20个传感器,不同量程下精度的保证率数据如下表。对表格中的数据分析后可发现传感器的精度比之前有大幅度的提升,并且量程越大效果约明显。

如表1所示,此项设计可扩展到所有细长杆结构的应用场合,未来可扩大应用范围,提高压力传感器的精度。

3.2 通过应力释放环提高压力传感器长期稳定性

样机开发过程中,分体焊接式的压力传感器长期稳定性相对较差,样品放置一段时间后,就会有很少部分产品超出要求的±1%误差范围。由于焊接氩弧的位置与膜片的距离较短,焊接后残余的应力会逐渐释放出来,并传递到膜片,导致压力膜片变形,表现出来的现象就是随着时间的推移,压力传感器的输出会有一定的变化,产品输出产生偏离。压力传感器的脖子长度不能太长,容易把焊接应力传递到压力膜片,受限于产品尺寸,该结构基于脖子长度不能再增长,因此释放的焊接应力容易传递到压力膜片,从而影响传感器的长期输出稳定性。压力膜片薄,受焊接应力释放的影响很敏感,由于应用是1MPa附近的低量程领域,压力传感器膜片很薄,受其他外界应力的影响很敏感。

根据以上分析,问题存在于焊接应力的释放,传递到压力膜片,从而影响稳定性。其中焊接方式和压力膜片厚度都有各种的限制不好更改。因此改进的方向主要是想办法割断应力的传递环节,也就是在脖子中间增加一应力释放环。该设计可理解成局部增加了脖子的厚度,这样可有效隔离焊接应力到压力膜片之间的传递,在产品的长度、材料成本没有增加的前提下提高了输出的稳定性。

该改进措施在低压量程产品上进行过跟踪和效果验证,每种型号各50个压力座,在进行了10次的高低温冲击后,输出漂移全部在±0.5%FS以内,相对比改进前的传感器稳定性有显著提高。此项设计可扩展到所有一体式结构的应用场合,只要空间允许就能够用上去,能够有效降低焊接应力的传递,提高压力传感器产品的稳定性和产品质量。

4 开发硅应变计与不锈钢基座的玻璃烧结工艺

将超薄的硅应变计通过玻璃烧结、可靠地连接于金属压力座的膜片上、满足传感器各项使用性能,这就是玻璃烧结新工艺生产压力传感器方法。

工艺流程为:压力座前处理、压力座与应变计的玻璃烧结(压力座丝印、烧结玻璃、压力座粘放应变片、烧结应变片、老化)、压力座贴电路板、绑定、传感器保护、传感器测试、传感器送检入库。生产过程的玻璃丝印厚度、温度、时间控制是玻璃烧结工艺的一些核心参数。

在压力传感器上采用压力基座上通过丝印特定玻璃浆,烧结玻璃后,在玻璃上粘放应变片后再烧结,一方面体现于所要求的耐压,即在正常介质压力和通常是3倍的过载压力下,要保证足够的粘接强度和气密性;另一方面还要满足测量的各项性能指标,包括线性、重复性、回差、迟滞等。玻璃烧结的厚度与产品性能密切相关,传感器的量程则主要由压力座金属膜片的设计和加工厚度决定,不同量程,需加工不同的膜片厚度。

5 结论

本项目的主要成果在于开发专用硅应变计、理想的压力基座结构、硅应变计与不锈钢基座的玻璃烧结工艺。设计金属挤压的密封结构,使压力传感器产品实现快速封装,并解决了应力方面的问题。开发了微熔新工艺技术在压力传感器上的创新应用,也是本项目的技术核心之一,通过这一技术可以在市场上保持竞争优势。改进后的压力传感器,抗过载性能大大提高,生产成本显著降低,适于大规模产业化应用;整体结构易于实现紧凑、小型化的封装,适应不同应用的需要,显著丰富和拓宽了小微压力量程领域、高量程的产品系列,特别适高量程的柴油机高压共轨系统所需的轨压传感器。

参考文献

[1]郑志霞,冯勇建.MEMS接触电容式高温压力传感器的温度效应[J].电子测量与仪器学报,2013(12):1141-1147.

[2]唐永旭.Cr-Si系薄膜的制备及超高压压力传感器的研制[D].电子科技大学,2012.

[3]陈怀溥,王思杰,曹子祥.微晶硅应变计压力传感器的研制[J].西北大学学报(自然科学版),1989(03):71-74.

作者简介

罗小勇(1965-),男,湖南省新化县人。毕业于华南理工大学半导体专业。现为新会康宇测控仪器仪表工程有限公司电子技术高级工程师。

作者单位

新會康宇测控仪器仪表工程有限公司 广东省江门市 529100