装载机延长首次大修前经济使用周期的探析

董淑军,徐竟

(新陆桥(连云港)码头有限公司,江苏连云港222042)

装载机延长首次大修前经济使用周期的探析

董淑军,徐竟

(新陆桥(连云港)码头有限公司,江苏连云港222042)

从故障产生机理和对各总成件的故障发生周期分析入手,结合进口装载机使用与管理等问题,探讨延长首次大修前经济使用周期思路和方法。

装载机;经济使用;维修周期

0 引言

大吨位装载机是散杂物作业的主力机型,利用率高,需要保证其性能可靠、满足连续作业要求的同时,还需对保养和维修成本进行合理控制。目前,港口大都实行“计划预期检修制”结合基于状态检测基础的项修体制。跟踪公司的一批装载机,通过解体维修,分析其磨损规律,采取对各总成件的不同保修方案,对延长首次装载机大修的经济使用周期作了有效探索。

最近几年大品牌的装载机,在传统机、电、液一体化的基础上,辅助于信息技术,柴油机电喷共轨燃料控制、液压负载变量控制和计算机故障诊断与监控等方面进行了大量新技术的使用,使其操作更节能、更舒适,但在经过磨合期、偶发故障期后出现故障的频次和检修难度则明显增加。分析设备各总成件的可靠性寿命有其自身规律,受控于设计、制造环节,生产厂家在技术资料中大都有建议更换件的周期;使用单位可以通过规范操作、合理保修等,以延长设备的经济使用周期,达到降本增效的目的。

装载机的电气部份包括:ECU和各传感器等产生的故障多属突发性故障,重点在于检查,不需要定期检修,做好配件准备即可;发动机、变速箱和驱动桥和液压件等总成件大都遵循磨损规律,多为渐进性故障。通过统计数据,列出装载机各部位的首次大故障出现和维修的累计工作时间;对局部和关键部位维保,采用油液监测和重点参数的监测等手段,以延长装载机首次经济大修周期。

1 经济寿命周期经验值

1.1 首次大故障检修前的经验值

在正常保养和操作下,为了方便分析,去除零星小故障,可列出对某品牌一批进口装载机总成件的首次大故障检修前的经济使用周期经验值(表1)。

1.2 测算首次大修前使用周期的计算值

对表1中各总成件开始出现故障、故障多发的产生时间进行分类统计,结合设备管理经验估算其占整机的关键程度加权计算,测算该批装载机首次大修前经济使用周期的计算值(表2)。

2 首次大修前使用周期延长措施

在设备开始出现故障以后,采取主、客观检查监测结合的方式,利用设备自身故障诊断与监控系统,结合操作、技术人员的日常点检和设备定期状态检测,根据定期评估设备性能来排定维修计划,确定首次大修的经济使用周期并及时停机处理,以防止设备故障严重,避免机损发生。

2.1 自带监控系统的功能

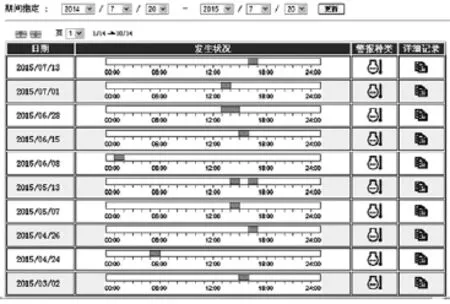

装载机如自带监控系统,可以即时地将故障和作业信息上传,管理者可以通过后台掌握,如小松的康查士系统等。图1是某台装载机的发动机机油高温报警的记录情况。

表1 某进口装载机总成件首次大故障检修前经济使用周期经验值

表2 首次大修前经济使用周期计算值

图1 某装载机发动机机油高温报警记录情况

2.2 油液监测在性能监测中的应用

在油液监测方法中,铁谱分析能通过磨屑的成份准确判断磨损产生的部位,但是受设备和技术人员配置等影响,一般使用单位很难做到。为此,介绍几种简便易行的操作方法。

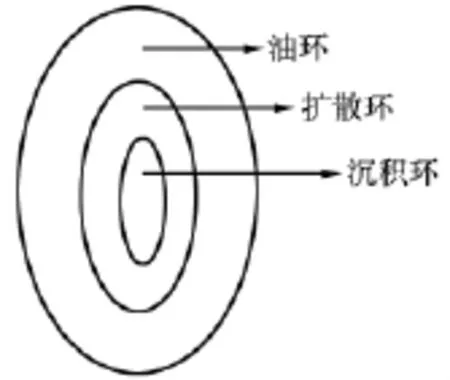

(1)发动机机油斑点图的应用。将机油滴在取样试纸上,通过实际所得油环的颜色,判断机油的等级,以取样周期内的机油劣化速度作为发动机性能的参考(图2)。

油环:颜色由浅黄到棕红色,表示油的氧化程度。

氧化环(扩散环):颜色为浅黄至褐色,深浅程度表示油的氧化程度。

沉积圈:在斑点的中心是油内粗颗粒杂质沉积物集中的地方,由沉积环颜色的深浅可粗略判断油被污染的程度。见表3。

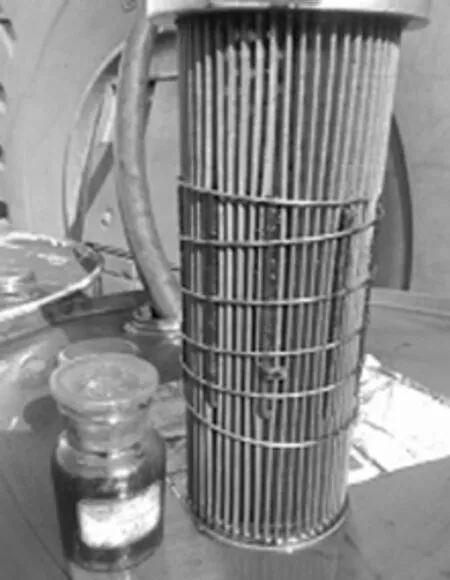

(2)通过变速箱磁性粗滤监测监控双变的磨损和性能。在定期保养换油时拆下固定螺栓,拔出安装在变速箱底部的磁性滤清器,检查和清理磁滤上吸附的金属杂质,从颗料的大小和色泽上判断磨损量(图3)。

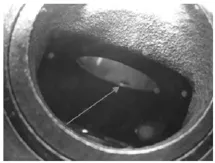

(3)通过前后驱动桥底部磁性堵头和轮边驱动磁性堵头,监测其磨损情况见图4、图5。

(4)在使用中定期检测装载机的关键数据,建立起装载机的性能评估机制。

图2 油滴取样试纸图

表3 根据斑点图判断油品等级

3 取得经验

通过1台装载机首次大修时的解体维修,找出故障的产生原因,为同类装载机的管理和维修提供参考。该机2007年交付使用,2015年初在累计工作35 503 h,经过性能测试和评估,需要整机大修。故障伴随有冷却系统高温情况,发动机机油有少量进水,液压系统有起升无力情况,小故障多发。经整机解体、维修,恢复性能,对主要的故障进行跟踪分析,此机型在3~3.5万小时安排首次经济大修是较为合理的时间。

图3 变速箱底部的磁性滤清器状况图

图4 底部磁性堵头状况图

(1)冷却系统的高温原因是风扇马达,在运行3.5万小时以后需要更换;在拆解测量时发现风扇泵与风扇马达拆检配流盘磨损较大,其他部件无明显异常,当时没有安排更换,但大修后的试车效果不好,更换总成(图6)。

(2)车辆有起升无力的故障,液压油缸等密封需更换;检查液压泵的配油盘等易损坏有磨损、更换,此机运行3.5万小时后液压主阀会出现阀体或阀杆的磨损,不能单片采购,大修时需要更换主阀总成。图7。检查时发现的第一片阀体提升臂高压阀侧阀体有一缺损(凹坑),无法修复。

(3)发动机缸套有穴蚀,全部更换。该车解体后检查变速箱内没有发现明显的金属断齿,变速箱更换档包摩擦片、轴承和密封件等。倒档行星轮架轴承支承处轴颈异常磨损,没有在大修前有明显故障反映,此机型的变速箱如果没有高温或明显的金属屑产生时,应可以继续使用(图8)。

(4)发动机维修时,各连杆上瓦耐磨合金已磨损露铜,未见有脱落现象,主轴瓦类似;缸套有穴蚀,气门没有发现明显损坏,但气门和气门座的配合面增大(图9)。

(5)液压油管、工作装置的铰点轴和衬套、空调风机等全部更换。

4 结论

通过加强管理、保养和维修等手段来延缓车辆的磨损,避免非正常损坏,设备的寿命就会超过厂家的建议大修期。通过装载机的故障诊断系统,结合定期的性能评估等技术手段,掌握每台车最合适的首次大修的经济使用周期。

图5 轮边驱动磁性堵头状况图

图6 配流盘磨损状况图

图7 液压主阀状况图

图8 倒档行星轮架轴承状况图

图9 连杆上瓦磨损状况图

[1]徐敏,等.设备故障诊断手册[M].西安交通大学出版社,1998.

[2]仝建中.工程机械可靠性与寿命[M].西安:西安交通大学,1995.

[3]谭必学.浅谈港口装卸设备管理[J].管理观察,2015,(10).

〔编辑 王永洲〕

U653.2

B

10.16621/j.cnki.issn1001-0599.2017.01.07