石灰石水泥对石灰石质量的需求

石灰石水泥对石灰石质量的需求

1 前言

混合材中用得最多的工业副产品是粉煤灰和矿渣。这两种产品受燃煤及铁矿石成分和性能波动及其生产方式和生产过程的影响,还受市场需求及生产数量的影响,难以在生产中保持质量和产量的稳定,使用受到一定的限制。另一种混合材是石灰石,由于石灰石在世界各地大量存在,因而得到广泛应用。但各地石灰石中的碳酸钙含量不尽相同,掺入后易造成水泥质量变化。此外,石灰石粉磨后的细度也不相同,也会影响产品质量。为此,欧盟有关部门对硅酸盐石灰石水泥作出如下规定。

EN197 2000水泥标准第一部分规定:

硅酸盐石灰石水泥生产时,采用石灰石和水泥熟料混合粉磨,石灰石的掺加量为6%~35%,低于熟料量。但石灰石的硬度较熟料低,因而磨制的水泥中,细颗粒石灰石的累积数量多,在掺入数量的限值内,细颗粒石灰石在一定程度上增加了水泥的包装密度、和易性和耐久性。优化包装密度是一个复杂的工艺过程,这与水泥细度、熟料易磨性和粉磨的石灰石数量和性能有关。

碳酸钙与水泥熟料中少量的铝酸盐作用,生成铝酸碳化合物,增加了钙矾石的稳定性。水泥中的石灰石含量越高,则抗压强度越低。Locher指出,当水泥中石灰石含量限定在15%时,将石灰石磨细可以补偿减少的强度。

目前,石灰石水泥在世界各地已大量应用,但有关石灰石水泥中的石灰石质量、掺加量、细度对水泥性能影响的研究文献甚少。为此,德国海德堡(Heidelberg)水泥公司下属的研究中心对石灰石质量、掺加量、水泥熟料的细度等因素作了研究。

2 性能试验

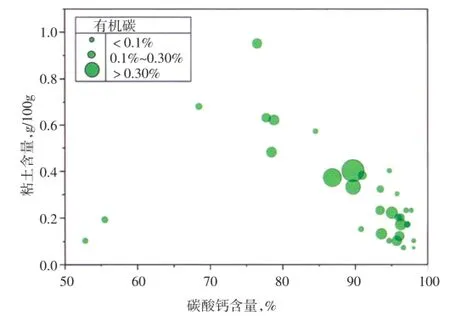

试验选用24个不同矿山的32个石灰石试样。首先将其烘干至105℃,有代表性的一组试样在振动圆盘试验磨内粉磨至5 000cm2/g后进行分析。图1为不同的试样按EN197标准进行的比较。此外,还需进行被粉磨的石灰石的比表面积分析。

图1 石灰石中CaCO3含量、粘土含量*、有机碳(TOC)含量

10个石灰石样品在试验室的磨机上分别进行粉磨,然后与已粉磨的水泥熟料混合,以确定对水泥性能的影响。这些水泥均按本次试验要求未加入微量成分,也就是按CEM-1普通水泥的要求生产(熟料95%~100%、石膏0%~5%)。

粉磨后的石灰石颗粒分布尽可能与试验用的水泥颗粒尺寸分布曲线接近,以减少熟料和石灰石混合粉磨后生产的石灰石水泥因颗粒尺寸分布曲线变化带来的潜在影响。粉磨时,石灰石在试验室的球磨机内粉磨20min后,进行筛分,将90μm筛筛余的石灰石再粉磨15min,然后再将筛下的产品均匀混合。

第一套试验是探讨石灰石质量的影响,普通水泥与石灰石的混合比例按EN197的标准进行。石灰石量分别为19%、24%、34%,然后加入3%的无水硫酸钙。

第二套试验是探讨熟料细度的影响,即用同一熟料生产线生产的不同细度的普通水泥(OPC-B1、B2、B3和B4)与L2样品石灰石联合粉磨。

第三套试验是探讨石灰石细度的影响,由同一成分不同细度的两组石灰石(L2、L2-G)与普通水泥(OPC-C1)进行粉磨。最终产品是含石灰石28%的硅酸盐石灰石水泥(PLC-D1),并使用变化的水灰比(W/C)调制砂浆。

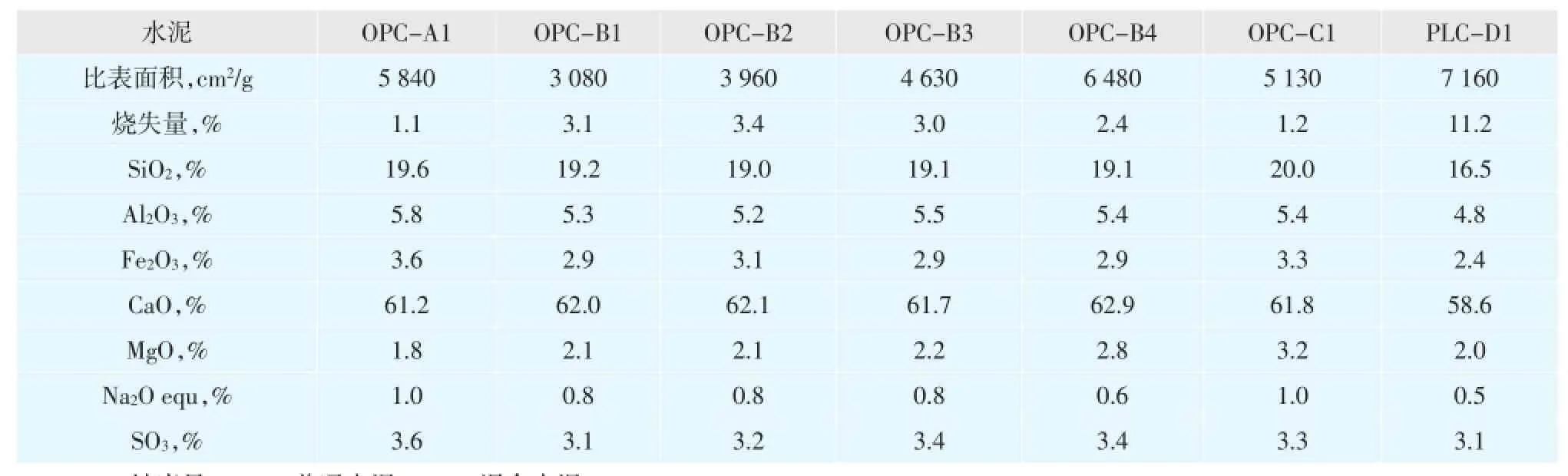

表1 试验用的水泥成分及代号

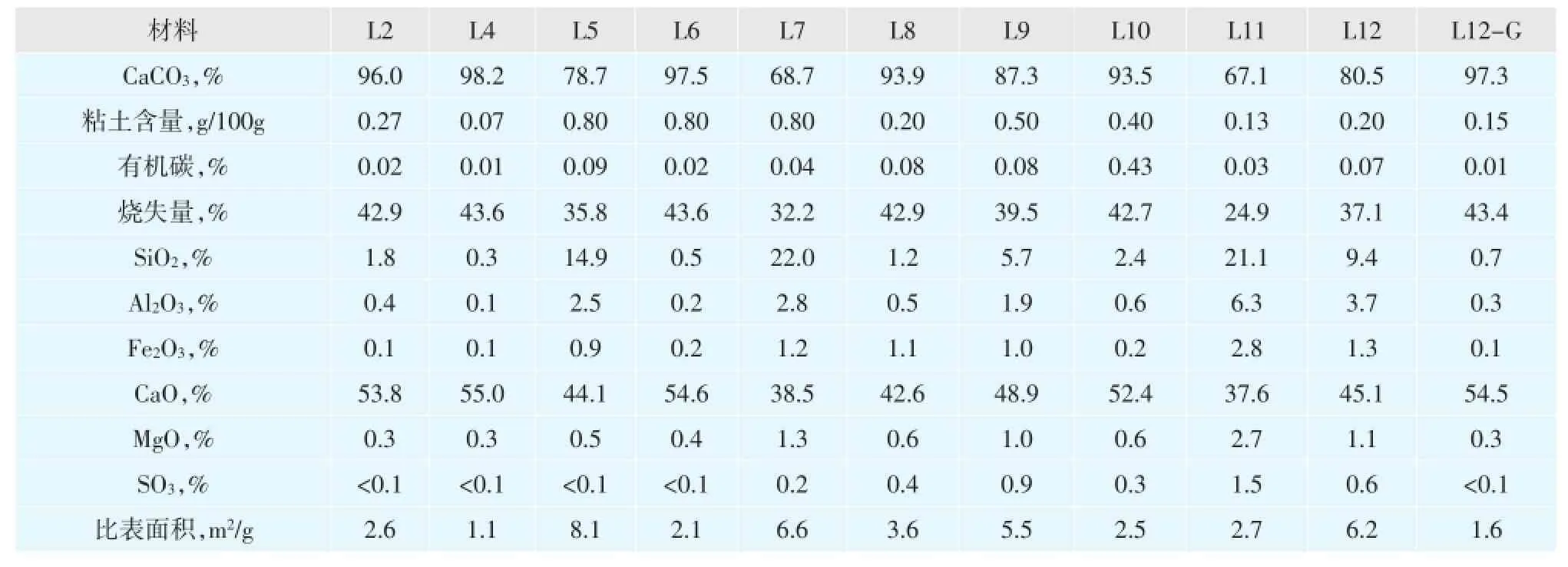

表2 石灰石成分及代号

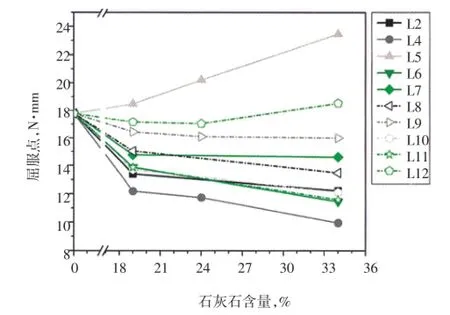

图2 不同含量石灰石水泥浆体屈服点变化情况

试验用的水泥成分及代号见表1,石灰石成分及代号见表2。

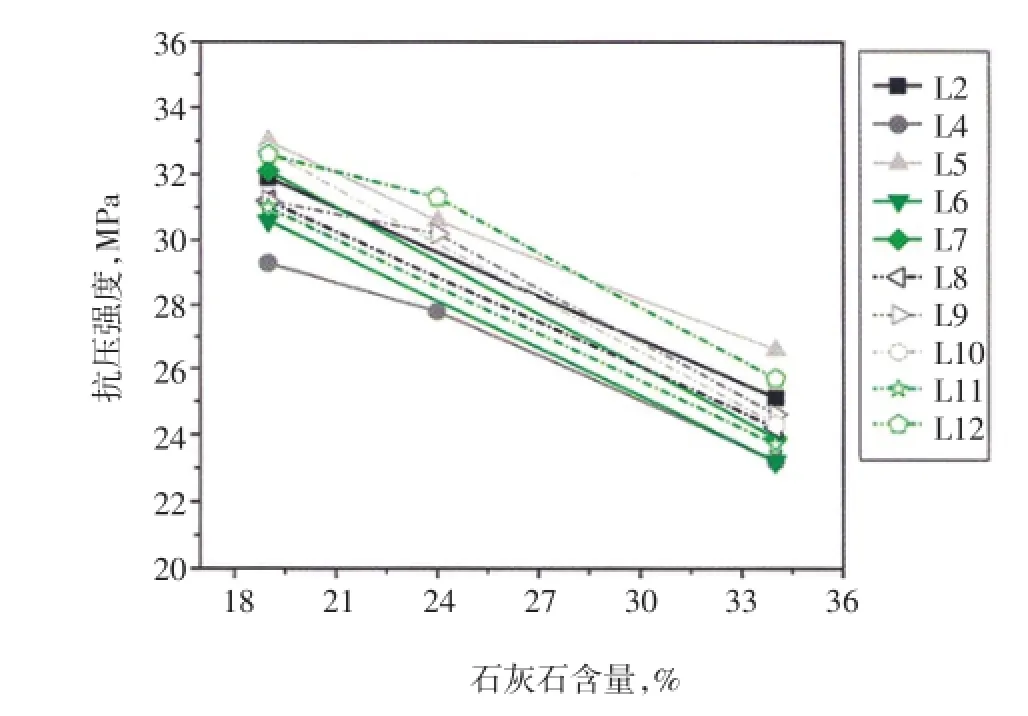

图3 石灰石含量与抗压强度的关系

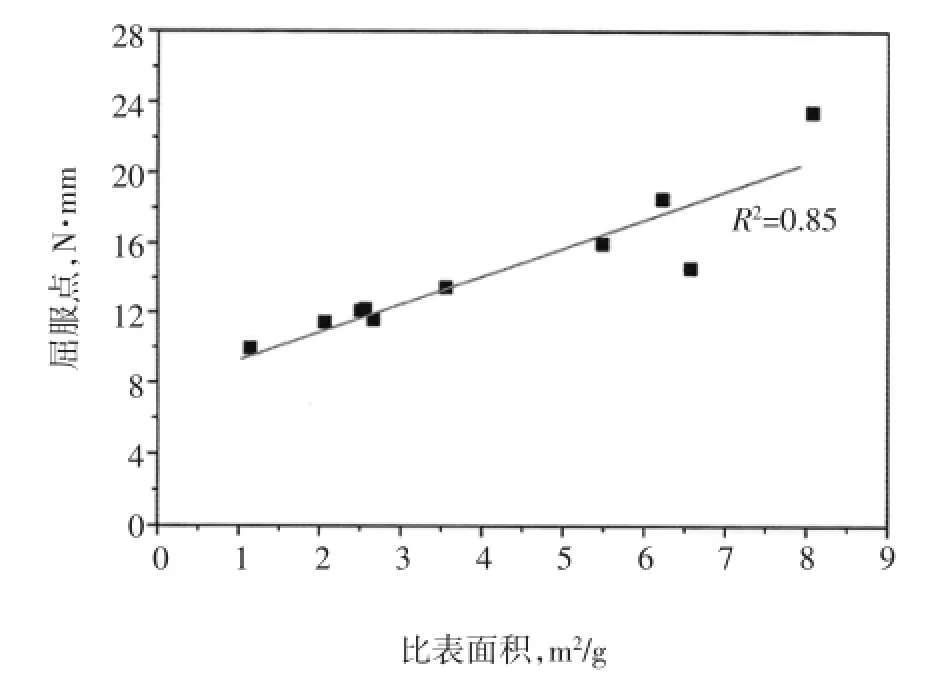

图4 石灰石比表面积和屈服点的关系

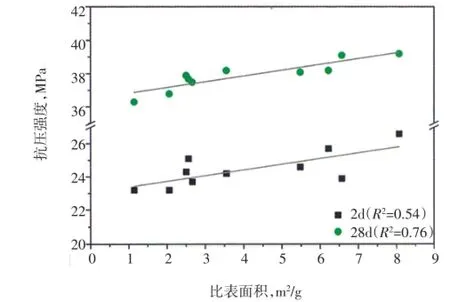

图5 2d、28d抗压强度和石灰石比表面积的关系

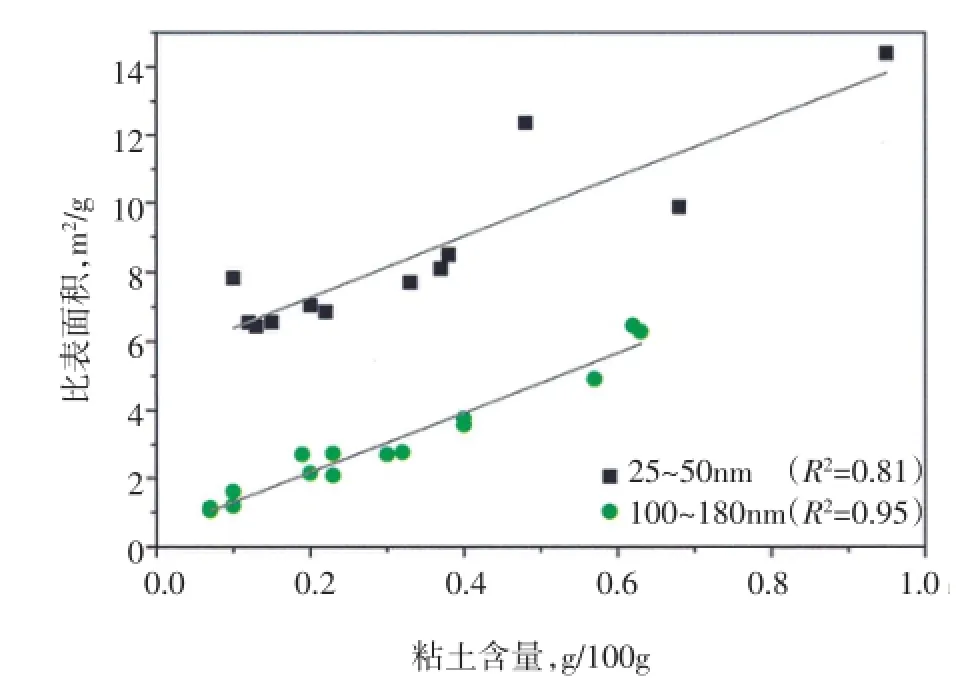

图6 石灰石(含不同含量粘土和不同尺寸的碳酸钙颗粒)粉磨至同一细度后的比表面积之间相互关系

3 结果分析

3.1 石灰石质量的影响

浆体的屈服点是用作评估水泥和易性的标准,普通水泥屈服点为18N·mm。图2为不同品种的石灰石在掺入量分别为19%、24%、34%时,制成不同的石灰石水泥浆体,8min后屈服点的变化情况。

石灰石掺入量和抗压强度关系见图3,图3为不同石灰石含量的石灰石水泥浆体按EN196-1测试强度要求测得的2d抗压强度。

石灰石的比表面积是水泥流动性能的关键影响因素。在同一细度的水泥中,掺入34%的不同细度的石灰石,制成不同细度的混合水泥。将混合水泥制成浆体,按EN196-1标准,8min后测试其浆体流动性,测试数据见图4。

同一细度的水泥,掺入34%的不同细度的石灰石,经混合后,所制备的不同细度的石灰石水泥,按EN196-1标准,所测得的2d、28d的抗压强度见图5。

石灰石内含有不同含量的粘土和不同尺寸的碳酸钙颗粒,经粉磨后,比表面积有较大变化,粉磨至同一细度后比表面积之间的相互关系见图6。

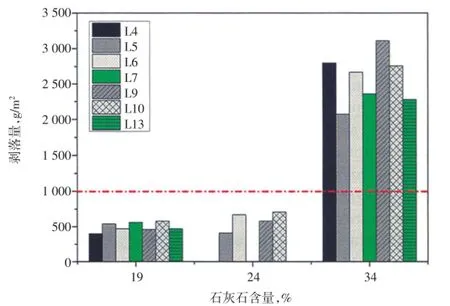

抗冻融试验中,石灰石水泥中石灰石含量与抗冻融的关系是按照CEN TS12390S第5部分(水泥含量320kg/m3,水灰比=0.50),验收标准1 000g/m2进行测试的,56次抗冻融循环测试发现,石灰石水泥中,石灰石含量19%和24%的剥落量接近,而石灰石含量为34%时,剥落量大幅增加,试验结果见图7。

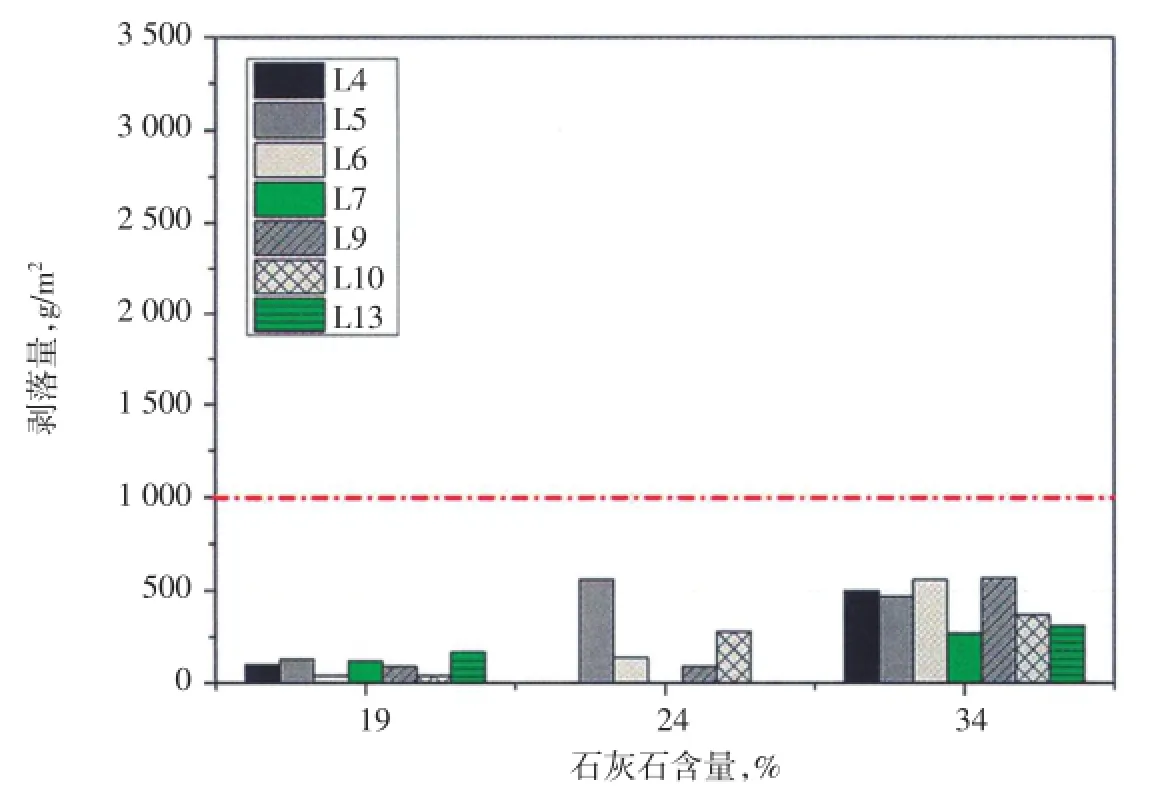

除冰抗盐性试验中,在新制的混凝土内放入引气剂,试体内空气含量为4.5%±0.5%,抗剥落测试结果见图8。图8为按照CENTS12390-9第5部分(水泥含量320kg/m3、水灰比=0.50,引入空气量4.5%±0.5%),验收标准为1 000g/m2进行的除冰抗盐性试验中石灰石含量和剥落量的关系。

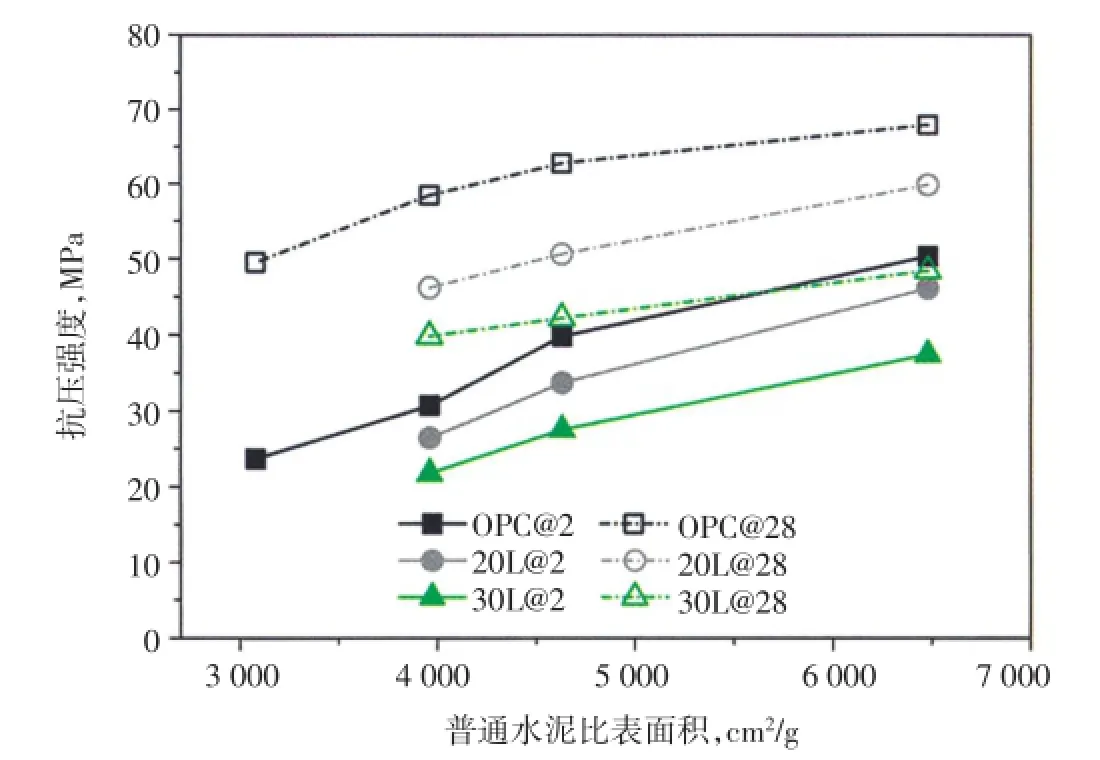

3.2 熟料细度的影响

在熟料细度对石灰石水泥影响的试验中,研究了石灰石与同一种水泥不同的细度(表中OPCB1、B2、B3、B4)的关系。分别加入石灰石20%和30%,加入精制的无水石膏,硫酸盐含量为3.0%,试验结果见图9。试验表明,普通水泥细度增加,2d、28d的抗压强度增加;石灰石水泥情况相同。当普通水泥熟料的细度为3 400cm2/g时,2d抗压强度约为26MPa,与此强度接近的石灰石水泥的石灰石掺加量为20%时,熟料细度约为4 000cm2/g;石灰石掺加量为30%时,熟料细度为4 600cm2/g。此外,当普通水泥熟料细度为3 400cm2/g时,28d抗压强度约为53MPa,与此强度接近的石灰石水泥的石灰石掺加量为20%时,熟料细度需为5 000cm2/ g,石灰石的掺加量为30%时,熟料的细度需>6 500cm2/g。

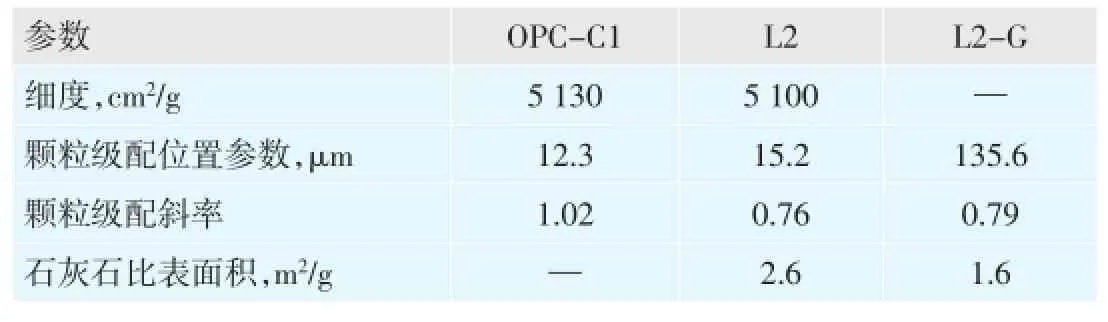

3.3 石灰石粉磨细度的影响

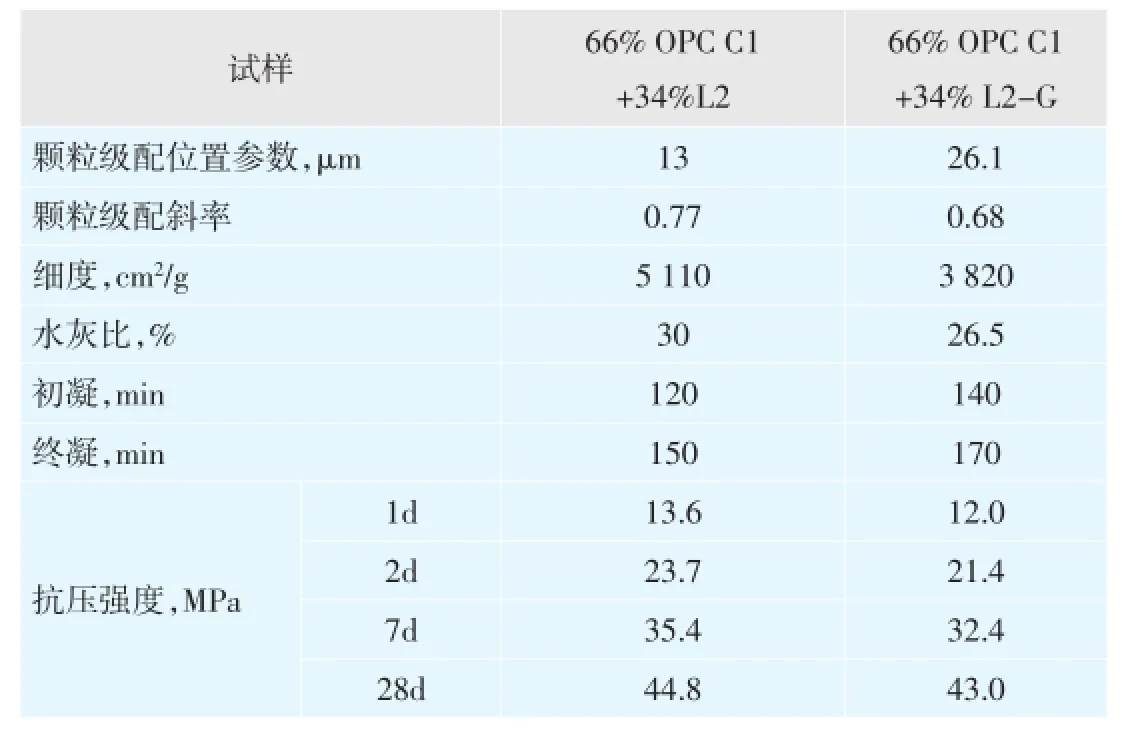

试验是用比表面积为5 130cm2/g的普通水泥OPC-C1(表3)与比表面积为2.6m2/g的石灰石L2和1.6m2/g的石灰石L2-G进行的。试验结果表明,石灰石细度的变化对水泥的抗压强度影响不大。但不同比表面积的石灰石和同一比表面积水泥混合后的石灰石水泥的比表面积发生变化,水泥性能如颗粒级配位置参数、颗粒级配斜率、比表面积、水灰比、初凝和终凝的时间以及抗压强度均发生变化(表4),此外,由于水泥的流动性发生变化,屈服点也发生改变(图4)。

图7 抗冻融试验中,石灰石含量与剥落量关系

图8 除冰抗盐性试验中,石灰石含量和剥落量关系

图9 按照EN196-1标准要求不同水泥比表面积对石灰石水泥的影响

3.4 水灰比对抗冻融的影响

石灰石含量增加,孔隙率和抗压强度变化对抗冻融影响较大,石灰石水泥中的孔隙率相应增大,其影响情况有待试验。

试验使用石灰石含量28%,水灰比0.40的石灰石水泥,在混凝土搅拌中未加入引气剂,此时石灰石混凝土内空气含量占容积的1.2%。然后加入引气剂,混凝土内空气含量增至2.1%,水灰比为0.50%。

上述两种试验按照CENTS 12390-9第5部分(水泥含量320kg/m3)进行抗冻融试验,28次冻融循环测试结果是,两种试样的剥落量极低,分别为24g/m2、26g/m2,但在56次冻融循环后,剥落量变化明显,水灰比为0.50的混凝土剥落量为504g/m2,而减少水灰比至0.40,剥落量的数据从24g/m2增至55g/m2(图10)。

孔隙率确定的钻孔是按照SIA 26Z/1附录A进行测试,孔隙率从12.2%(容量)下降至9.8%(容量),则水灰比减少,剥落量差别明显,从水灰比0.50的1 960g/m2,下降至水灰比0.40的1 130g/m2。

表3 试验样品细度参数

表4 试验样品的石灰石水泥性能变化

图10 28次、56次抗冻融试验的剥落量

4 结语

生产石灰石水泥必须符合EN197第一部分的要求,这些规范标准不可能用于水泥性能的任何预测。

石灰石的比表面积是一个有用的参数,和水泥制品的使用性能有关,当比表面积增加,水泥的和易性明显下降,而抗压强度稍有增加。

除了熟料性能之外,石灰石水泥中的石灰石含量在试验中对水泥的性能有较大影响。

石灰石含量>19%(重量),抗压强度下降,增加熟料细度可以调节抗压强度的下降。细磨只有在成本可以接受的情况下实施,石灰石含量高的水泥的和易性能够通过加入超细颗粒的石灰石来改善,而抗压强度稍有影响。

含有19%和24%的石灰石水泥在试验中显示出高的抗冻融循环,本文未对纯石灰石及其比表面积进行抗冻融循环试验,所有含34%的石灰石的混合物表明抗冻融性能不合适。混凝土制造规定,如减少水灰比,不加入引气剂,生产合适的抗冻融循环的石灰石含量高的水泥混凝土是存在可能的。

陈友德编译自

No.4/2016 Z.K.G