柔性接头冷粘试样粘接技术研究

万德芬 刘义华 李道军刘朝晖

柔性接头冷粘试样粘接技术研究

万德芬1刘义华2李道军1刘朝晖1

(1.湖北三江航天江北机械工程有限公司,孝感 432000;2.火箭军驻国营江河化工厂军代室,宜昌 444200)

以柔性接头试样为研究对象,结合高强度钢和弹性件冷粘前的表面处理、胶液涂覆、固化等主要工艺过程,讨论了工艺条件对粘接性能的影响。研究结果表明,采用对硫化弹性件表面环化处理,高强度钢板喷砂处理,在粘接过程中控制胶液涂覆和贴合方法有利于提高试样的粘接强度。

冷粘;胶粘剂;粘接强度

1 引言

柔性接头是固体火箭发动机摆动喷管的关键部件,由前法兰体、多层弹性件、多层金属增强件、后法兰体粘接而成,其粘接方案为高温硫化热粘和室温冷粘的复合粘接方法。粘接强度值通过制作试样检测,本文以冷粘试样为研究对象,讨论工艺条件对柔性接头试样粘接性能的影响。试样按照GB/T12830—91《硫化橡胶与金属粘合剪切强度测定方法四板法》检测,破坏界面要求是弹性件材料内聚破坏。

2 冷粘试样粘接强度影响因素分析

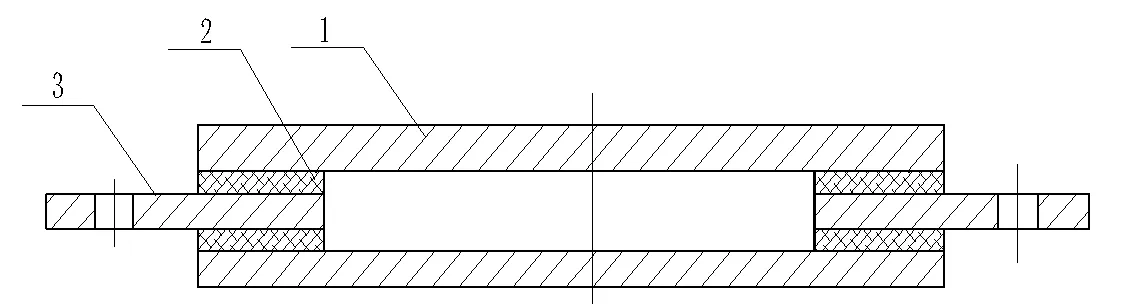

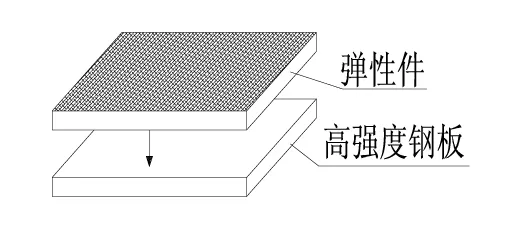

柔性接头冷粘试样结构如图1所示。根据粘接机理分析,胶粘剂与被粘材料表面通过界面相互吸引和连接作用形成粘接力,粘接力的产生主要来自于化学键、分子间作用力、界面静电引力。

1―30CrMnSiA金属板1 2―弹性件胶片 3―30CrMnSiA金属板2

冷粘试样的粘接强度不仅取决于胶粘剂的表面结构和形貌,还与粘接工艺有着密切关系。冷粘试样为四板搭接结构,由两块4mm×20mm×79mm的金属板和两块4mm×20mm×40mm金属板、4块2mm×20mm×20mm弹性件胶片(硫化)粘接,要求粘接剪切强度≥4.5MPa。为了获得较高的粘接强度,粘接过程的工艺条件是主要因素。影响试样粘接强度的工艺条件主要有弹性件粘接面的表面处理、金属板的喷砂和脱脂处理、胶液的涂覆、粘合、固化等过程。

2.1 粘接面的表面处理

2.1.1 金属板的表面处理

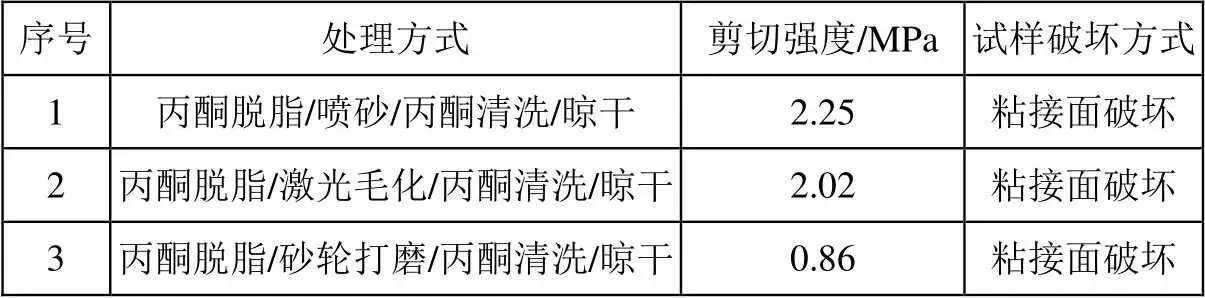

试样的金属板为30CrMnSiA高强度钢,采用铣加工,保证其平面度不大于0.10mm,对其分别用喷砂、激光毛化、砂轮打磨等方式表面处理,后进行粘接试验,三种不同的表处方法对粘接性能的影响见表1。表1中弹性件的表面处理方式为丙酮脱脂处理方式。从表1可以看出,采用对金属板喷砂处理方式,粘接强度值较高。说明表面的粗糙度对胶粘剂的浸润性影响较大。

表1 金属板的表面处理对粘接性能的影响

2.1.2 弹性件的表面处理

弹性件为天然橡胶,经硫化后其表面光洁,表面自由能低,难以直接粘接,需要工艺上对其表面进行适当处理后才能提高粘接剂对表面的粘附力,弹性件表面处理方式对粘接强度的影响见表2。

表2 弹性件的表面处理对粘接性能的影响

从表2可以看出,采用对弹性件的环化处理方式,粘接强度值较高。这是因为环化处理为浓硫酸浸泡后在清水中清洗至PH值中和状态,弹性件表面出现很多细裂纹,有利于胶液向弹性件内渗透,增加了粘接面积,而采用板锉打磨的方式处理弹性件表面,虽然发生了弹性件表面的破坏,但粘接强度不高,仔细观察试样破坏面发现,破坏时有弹性件胶料的小颗粒粘附在胶层上,说明弹性件胶层经打磨后强度虽有破坏,但这些打磨出来的小颗粒与弹性件本体与胶液的结合力降低,因此,剪切强度不高。

2.2 胶粘剂的配制

在胶粘剂的配置过程中,做到准确称量、充分搅拌、控制环境温度,并在有效期内使用胶粘剂,保证胶粘剂状态基本一致。胶液配制完毕,室温下静置10~30min后待用,静置时用洁净的塑料袋封装,防止灰尘等多余物落入,同时控制环境温度(24±8)℃,湿度≤75%。

2.3 胶液涂覆

2.3.1 涂覆方式

胶液涂覆方法不当,会出现胶层不均、过厚、夹裹气泡和缺胶等缺陷,这些缺陷在受力状态下造成应力集中,当局部应力超过局部强度时,缺陷就会扩展,进而导致粘接面发生破坏,粘接强度下降[2]。弹性件经环化处理后,表面形成很多微裂纹,而胶液粘度较大,如果涂覆方式选择不当,就会出现弹性件表面微裂纹不能对胶液完全浸润的现象,不同涂覆方式对粘接强度的影响见表3。从表3可以看出,采用笔刷涂覆粘接强度较高,实际涂覆过程中采用笔刷比较好控制胶层的厚度,不易出现滚涂时的胶层过厚想象,利于胶液浸润。

表3 胶液涂覆方式对粘接性能的影响

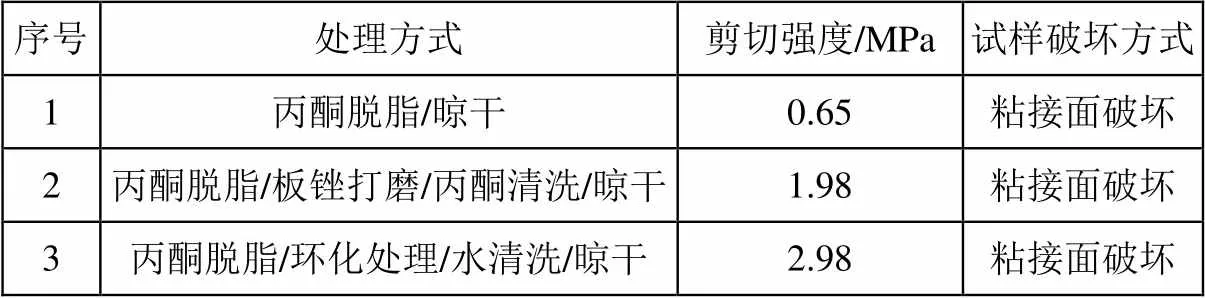

2.3.2 胶液厚度

表4 胶液厚度对粘接性能的影响

由冷粘试验发现,胶液涂覆厚度对粘接强度影响较大,并不是胶层越厚越能提高粘接强度,胶液厚度太厚,胶液在固化过程中体积收缩越大,其内应力就会增大,反而降低粘接强度。因此,选择5种厚度的胶层进行冷粘工艺试验,从贴合间隙、胶粘剂的粘度、加压方式等因素确定适宜的胶层厚度,试验结果见表4。从表4可以看出,胶液厚度在0.12~0.15mm粘接强度较高,胶层厚度增加后,试件破坏均在粘接面,粘结强度降低,胶液厚度较薄时,胶缝内缺陷较多,不利于胶液浸润,试样检测时破坏均在粘接面。

2.4 弹性件贴合方式

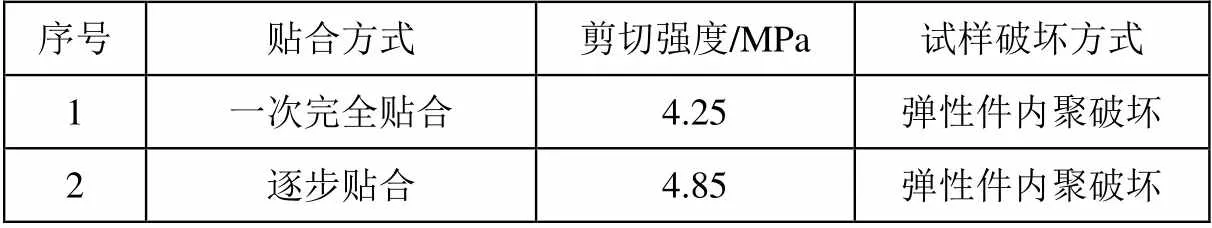

在冷粘试验中发现,采用不同的弹性件贴合方式,贴合后的粘接性能会有很大差异。一次直接贴合和逐步贴合方式,如图2所示,对粘接强度的影响见表5。

a 一次完全贴合方式

b 逐步贴合方式

图2 不同的贴合方式示意图

表5 不同贴合方式对粘接性能的影响[1]

从表5可以看出,采用逐步贴合方式粘接强度较高。试验中一次完全贴合(见图2a),贴合后明显发现有气泡存在于胶层中;将弹性件一侧先与金属板表面贴合,然后从该部位起逐步使弹性件与金属板表面贴合,直至完全贴合(见图2b),采用这种方式贴合,胶层中无明显的气泡,粘接强度值较高。

2.5 固化

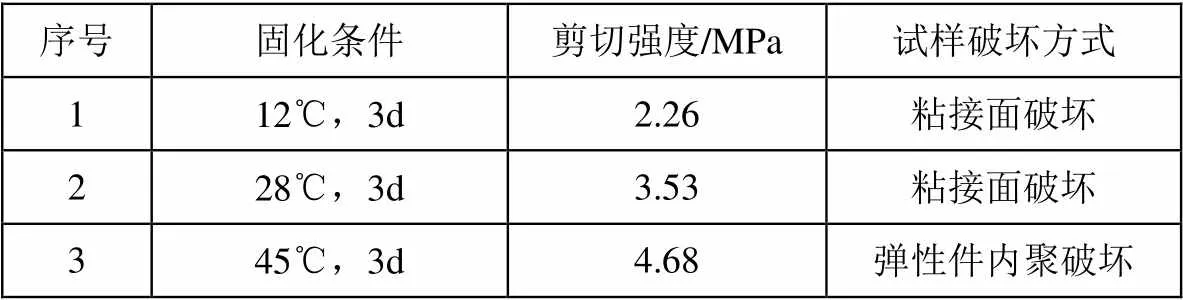

弹性件主体为天然橡胶,其对温度较敏感,如果试件在较高温度下固化,弹性件极易膨胀,室温固化又会因弹性件的回缩产生内应力,同时,胶粘剂在凝胶前受热会使粘度变小而缺胶,因此固化温度不宜过高;而在室温固化时间又较长,因此,考核了不同固化温度和固化时间对粘接件强度的影响,试验结果见表6。

表6 不同固化条件对粘接性能的影响

从表6可以看出,采用45℃/3d的固化条件粘接强度较高。三种不同温度下固化相同时间,粘接强度随温度逐步升高。在12℃/3d这一固化条件下,粘接强度较低。

3 粘接工艺试验

在找出有利于冷粘试样粘接的有利工艺条件后,制作冷粘试样,其制作工艺过程:金属板清洗→喷砂→脱脂处理→涂覆底胶→底胶固化→硫化后的弹性件环化处理→面胶配制→胶液涂覆→装模→固化→脱模→检测。按此工艺过程制作冷粘试样,试样按照GB/T12830《硫化橡胶与金属粘合剪切强度测定方法四板法》检测剪切强度,要求平均值≥4.5MPa,破坏界面要求是弹性件材料内聚破坏。检测结果见表7。

表7 四板搭接冷粘试样检测结果

数据分析:冷粘试样剪切强度均值达到4.658MPa,满足设计指标≥4.5MPa。但2号冷粘试样的粘接强度低于设计要求,试样存在离散性,说明还有粘接细节控制不到位,仍需加强冷粘过程的细节控制。

4 结束语

柔性接头冷粘试样粘接时,采取下列措施有利于减小粘接强度的离散性:

a. 30CrMnSiA高强度钢金属板采用喷砂/丙酮脱脂处理,弹性件粘接面采用浓硫酸环化处理/清水清洗至中和状态,有利于提高粘接强度;

b. 胶液涂覆采用笔刷涂覆方式,胶液厚度控制在0.12~0.15mm,确保无胶缝缺胶、胶层过厚现象,有利于提高粘接强度;

c. 在冷粘试样粘合过程中,采用逐步贴合方式有利于减少胶层中的气泡量,有利于提高粘接强度;

d. 采用45℃/3d的固化条件有利于提高粘接强度。

1 李学民. 橡胶与金属的粘接强度研究[J]. 化工与材料,2007(10):21,139

2 李盛彪,黄世强,王石泉. 胶粘剂选用粘接技术[M]. 北京:化学工业出版社,2002

Research on Bonding Technology of Flexible Joint Cold-sticking Sample

Wan Defen1Liu Yihua2Li Daojun1Liu Zhaohui1

(1. Hubei Sanjiang Space Jiangbei Machinery Engineering Co.,Ltd, Xiaogan 432000;2. Rocket Force of Jianghe Chemical Plant, Yichang 444200)

Taking the flexible joint sample as the research object, the influences of process conditions on the bonding properties are discussed by combining with the major processes before the cold-stickingof the high-strength steel and elastic pieces, such as the surface treatment, glue coating and solidifying. The results show that the application of cyclic treatment on the surface of vulcanized elastic pieces, the sandblasting treatment of high strength steel, and controlling the adhesiei coating and bonding is conducive to improve the bonding strength of the sample.

cold-sticking;adhesive;bonding strength

万德芬(1971-),工程师,机械制造与装备专业;研究方向:复合材料模压、粘接技术。

2017-03-02