油管旋转器对延长检泵周期作用的探索

田文杰

摘 要:曙二区位于曙光油田东南部,开发潜山、杜家台、莲花和大凌河四套油层,油藏埋深1250-3300米,开发层位深以及井斜度大等因素导致油井偏磨严重,油井偏磨是导致作业区检泵周期短的主要因素,因此,如何防治管杆偏磨已成为延长检泵周期、降低维护作业成本、提高油井生产时率的关键问题。

关键词:检泵周期;油管旋转器;油井生产时率

DOI:10.16640/j.cnki.37-1222/t.2017.10.081

1 基本概况

曙二区位于曙光油田东南部,开发潜山、杜家台、莲花和大凌河四套油层,油藏埋深1250-3300米。区块共投产油井299口,目前开井192口,日产液3359t,日产油297t,综合含水91.2%。二区杜家台经历30多年的开发,曙二区开发层位深以及井斜度大等因素导致油井偏磨严重,目前区块偏磨严重井48口,平均检泵周期319天,远低于稀油525天平均检泵周期。油管漏、抽油杆断脱是造成该类井倒井的主要原因。

2 存在问题

2013年作业区共发生维护性作业141井次,其中由偏磨导致管漏及抽油杆磨接箍磨断合计64井次,年报废油管5120米、抽油杆7680米。油井偏磨是导致作业区检泵周期短的主要因素,因此,如何防治管杆偏磨已成为延长检泵周期、降低维护作业成本、提高油井生产时率的关键问题。

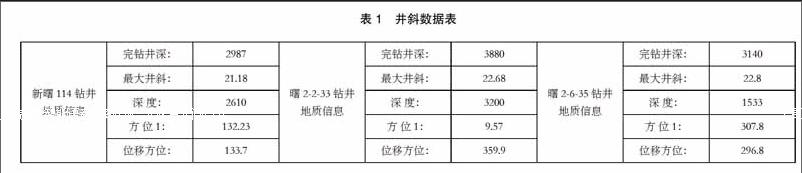

(1)油井井斜偏磨影响。采油作业二区油井斜度较大,下表是各区块有代表性油井的井斜数据表(见表1)。40口油井偏磨严重,杆断脱、管漏问题是造成倒井的主要原因,平均检泵周期仅有288天。

(2)井深负荷大影响.偏磨油井平均井深2793.16米,平均最大载荷10.3吨,平均最小载荷5吨。抽油杆柱过长,弹性伸缩较大,导致抽油杆柱与油管内壁接触面过大,管杆单一位置长期摩擦,导致管杆受损严重[1]。

(3)油井出砂结垢影响。2013年油井作业起出泵进行解剖,曙2-3

-31井和曙2-5-034井、曙2-6-035井、新曙114井均存在油井出泥浆和结垢现象,结垢和出泥浆对油井偏磨及负荷均影响较大,间接造成了油井偏磨油管漏失倒井。

3 采取措施

针对油管磨漏的情况,作业区于2008年7月在厂工艺研究所的帮助下引进油管旋转器新工艺,在杜古47井和曙2-6-34井进行实验,效果明显。通过对比可以看出,使用油管旋转器确实可以延缓油管磨漏时间。因此我们将大力引进油管旋转器。

统计油管漏失油井的生产参数、泵深、斜度进行综合分析,若想解决油管漏失井次就必须将抽油杆单一方位偏磨改变为全方位来磨,这样就可以提高油管使用寿命,与厂工艺研究所联系引进油管旋转器。

油管旋转器的工作原理:就是将传统的油管大头改为油管旋转器装置,承载井内所有油管的重量;活塞、抽油杆与抽油机驴头相连与油管形成两个相互独立的个体,当油管旋转时抽油杆柱并不跟着旋转。在井口操作时上下按油管旋转器的压把即可,上下按12次,蜗轮转一圈,井内油管旋转15度,也就是说将井口的上下往复运动转变为井内油管旋转运动。通过旋转油管改变油管与抽油杆的偏磨面,使磨损面均匀分布,从而达到延长油管使用寿命的目的。

截止到2013年为止我作业区共有36口井使用油管旋转器,从连续生产天数对比可以看出,油管旋转器确实可以延长油管的使用寿命,减少作业井次。因此作业区制定了油管旋转器使用制度:

(1)油管旋转器每逢5、10进行旋转72度,并反映在日报表上。

(2)油管旋转器由自然站大班承包,定日、定时由专人进行旋转,若承包人休息则由自然站长亲自旋转。

(3)中心站技术员负责现场监督,作业后拍照对比并备案。

油管旋转器存在问题:

从2013年杜古82和杜古47这两口作业井来看,虽然检泵周期相对延长,但从起出油管来看虽然是周圈磨,但是仍不理想,经分析认为:

(1)油管旋转角度大、周期长。

(2)人的因素,漏转、丢转等由于旋转不及时,旋转角度不均匀所以导致油管内部偏磨不均匀。见使用油管旋转器后油管偏磨。

分析认为提高检泵周期仍有潜力可挖,为了更好的发挥油管旋转器的作用,针对这一现象,根据点滴加药装置的原理,对油管旋转器进行了改造,就是利用光杆上下往复运动来按油管旋转器的压把,实现自动旋转,并且实现了不丢转,不漏转,大大减轻了工人的劳动强度,加工费用500元,使油管旋转器带动油管自动旋转。

4 效果评价

2013年1月8日杜古82因管漏检泵,起出的油管属于单一偏磨裂口。因此2013年2月18日此装置在杜古82油井进行试验。2013年11月27日由于抽油杆断脱倒井(作业查明原因是抽油杆公扣本体断),检杆时起出油管来看偏磨情况均匀,效果显著。

截止到目前累計实施15口油井,投入15.75万元,延长检泵周期165天,节省作业检泵费用50万元,累计增油3236吨,按每吨3000元计算,共增加970.8万元,由此可以看出此装置可以推广使用。

参考文献:

[1]万仁溥等.采油技术手册(修订本)第八分册[M].北京:石油工业出版社,2001.