提高皮带机运行可靠性适应性改造

张发忠

摘 要:炼铁厂原料场原料传输主要靠皮带机,由于受皮带机自身性能的影响,在生产中易出现漏斗糊堵、皮带跑偏、划伤、撕裂、断裂等问题,影响正常生产。提高皮带机运行可靠性,不仅能够提高生产效率,解决生产瓶颈问题,还能降低生产成本。

关键词:漏斗;皮带;防护装置;改造

1 前言

原料场为3台105m2和一台265m2烧结机提供混匀料,矿料在传输过程中由于受各项因素的影响,在生产中易出现漏斗糊堵、皮带跑偏、划伤、撕裂、断裂等一系列问题,不仅给岗位工作带来压力,还大大影响了生产效率。因此,如何解决矿料在生产过程中出现的这些问题,是目前原料系统提高生产效率的迫切要求。

2 现状调查分析

通过对皮带机实际运行中存在的问题进行研究与分析,发现影响皮带机运行可靠性的主要因素有以下几点:

2.1 漏斗糊堵、皮带撒料原因分析

①雨季,原料水分大,粘度相应增大,造成物料在落料点积少成多,是漏斗糊堵的主要原因。

②漏斗口径小,设计不够合理,造成物料经下料口进入皮带传送时,没在皮带中心线上,皮带重心偏移,造成皮带跑偏,是引发皮带撒料的直接原因。

③漏斗糊堵后岗位工不能及时发现,导致糊堵情况越来越严重,直到物料溢出漏斗后造成皮带撒料停机,因此造成撒料严重,停机时间过长。

2.2 皮带跑偏、划伤、撕裂、断裂原因分析

2.2.1 皮带跑偏原因分析

通过对皮带机实际运行情况分析发现,引发皮带跑偏的主要原因如下:

①皮带纠偏装置作用不明显,造成皮带跑偏,无法自动调节。

②转载点处落料位置不正造成的皮带跑偏。

③承载托辊组的安装位置与皮带机中心线的垂直度误差较大,导致皮带跑偏。

2.2.2 皮带划伤、撕裂、断带原因分析

①原燃料中夹带的铁杂物无法及时拣出造成皮带划伤、撕裂、断带。

②物料在转运站积料过多,造成压皮带(滚筒转,皮带不动)现象,如果岗位工无法及时发现,经过一段时间的不正常运行,皮带磨损严重,甚至直接磨断,造成断带事故。

3 技术方案的研究及确定

3.1 自主设计漏斗糊堵自动报警装置

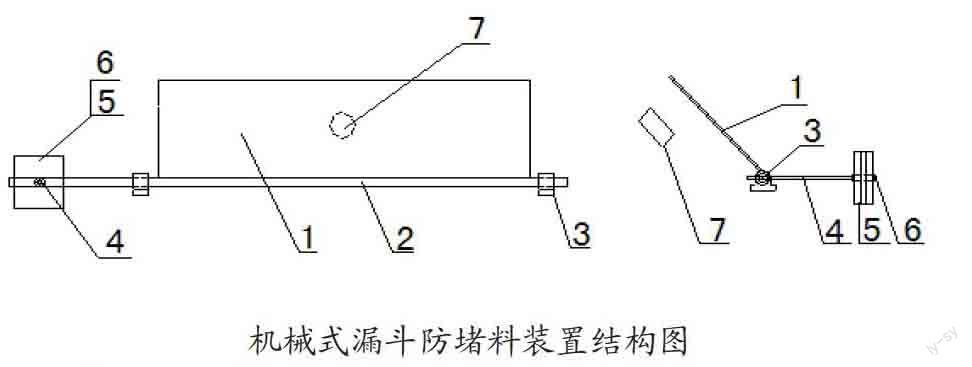

皮带机漏斗机械式防堵料装置工作原理是:主要结构是根据杠杆原理设计的,采用接近开关转换信号止动皮带机。本装置安装于漏斗侧壁,在物料运动轨迹以外,漏斗不堵塞时,无法触及,不影响皮带输送机的正常运行。当漏斗出现轻微堵塞时,因堵塞导致被输送物料运动轨迹发生改变,触及转动叶片,转动叶片受压发生偏转,旋转至接近开关感应距离以内时,接近开关发生作用,使皮带输送机及时停止运行,从而防止漏斗堵塞以及因此导致皮带机电动机因过载而烧坏甚至发生磨损或撕裂皮带的恶性事故,造成巨大的经济损失。堵塞物料清除后,在配重块的作用下,转动叶片回到原位。另外,通过改变配重,可调整该装置的灵敏度。

其中,1、转动叶片,2、旋转轴,3、轴承座,4、连接杆,5、配重块,6、固定螺母,7、接近开关。

3.2 采用自主设计研发的皮带跑偏、撕裂、断带综合防护装置

此皮带机跑偏、撕裂、断带综合防护装置包括检测支架、受料槽、反应回路3部分。检测支架由检测导板连接而成。检测导板为长方形管道,采用轻质超薄铁皮制成。

受料槽采用轻質超薄铁皮制成,槽长≥左右弹簧距离、槽宽≤带宽×2/3、高100mm,总重不超过0.4kg,四角分别吊挂在吊挂弹簧下端。

反应回路 检测支架上下层穿过预留空间安装导线,在下层每个开孔处安装一个断路开关,反应回路在机头处通过开闭按钮串入皮带主动系统。

无论异物横向、纵向撕裂皮带,只要有轻微撒料,受料槽受料超出1.2kg,会立即下拉并断开皮带主动电机驱动系统。

3.3 采用新式皮带机清扫器

此弹簧式皮带机清扫器包括固定装置和刮料装置,刮料装置由刮刀、双层夹杆和刀柄组成,结构简单,成本低廉。

安装弹簧式皮带机清扫器后,无积料发生时,因1~2mm间隙的存在可确保刮刀与设备完好无磨损;一旦积料,弹簧式皮带机清扫器的刮刀与运行设备在清料点处产生较大作用力与反作用力,进而可确保有效清除运行设备运转部位粘附积料。

4 应用效果

采用自行设计的漏斗防堵塞装置,皮带机跑偏、撒料、撕裂、断带综合防护装置,不仅有效减少了由于设备自身原因造成的皮带机跑偏、撒料、撕裂、划伤、断带等问题的发生,皮带空转、非故障停机现象也几乎不再发生,而且大幅地降低了职工劳动强度,提高了设备使用效率。

参考文献

[1]庞秀琴.1.4m皮带机的适应性改造[J].山西煤炭,2010,30(10):65.

(作者单位:山东钢铁股份有限公司莱芜分公司炼铁厂)