工业淬火介质性能测试仪设计

马丽 周一民

摘 要: 为了有效测量工业淬火介质的工作特性,应用热电偶法对淬火过程中淬火介质温度进行实时测量并存储。设计中K型热电偶将采集的温度信号转换为电信号输入到AD595中进行冷端自动补偿、线性化和放大处理。再将处理后的信号经过TLC1543十位AD转换器将模拟量转换为数字量作为STC89C52單片机的输入,单片机将采集到的温度信息按软件法线性化处理后,用LCD1602液晶显示器实时显示并储存到SD卡中。通过Proteus系统仿真,检验了本方案的可行性,为装置实物化提供了理论支撑。

关键词: 淬火介质; K型热电偶; STC89C52单片机; SD储存卡

中图分类号: TH 89 文献标志码: A 文章编号: 1671-2153(2017)03-0092-03

0 引 言

液态淬火介质在实际淬火过程中可分为发生物态变化和不发生物态变化两种情况[1]。目前对于热电偶法测试淬火介质的性能研究主要体现在两个方面:一是数据的采集、处理和显示方法研究;二是对实验热探头的研究[2]。由于传统的测试装置大都成本高、结构复杂,为实现实验装置的智能化和简单化,本文主要研究温度的实时采集与储存系统。本文采用热电偶法对探头温度进行实时检测,并对热电偶输出的微弱电信号进行放大与滤波处理,将A/D转换模块得到数据经单片机计算后用显示模块实时显示,并将显示内容储存在SD卡中以方便以后的数据分析。

1 系统硬件设计

1.1 温度信号采集放大电路设计

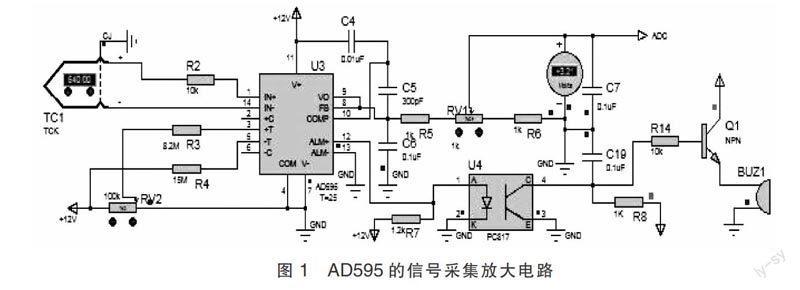

AD595是一种专门用于热电偶信号冷端补偿和信号放大的芯片,加上外围电路后性能更稳定[3]。本文需要测定热探头在850 ℃至300 ℃之间的变化特性,热电偶信号经过AD595过滤放大要到达10 mV/℃的输出。但是A/D转换芯片的参考端电压只有5 V,经计算AD595输出信号至少经过1/2分压之后才能达到输入要求。本文设计AD595的信号采集放大电路如图1所示,因为此电路不采集负温,当正电源达到15 V时可测1250 ℃的温度,所以该电路仅以12 V单电源供电即可满足测试低于1000 ℃的要求。

1.2 系统主电路设计

本文选用STC89C52系列单片机作为系统控制器[4-5]。因为本测试装置要求度采集精度达到1℃,且短时温度可到达1000 ℃左右,所以至少选用一个10位的AD转换器才能满足测试需求。因此,本文选用TLC1543转换器,为了储存及通信方便,也将采集到的信息通过主控芯片时时储存到SD卡中。

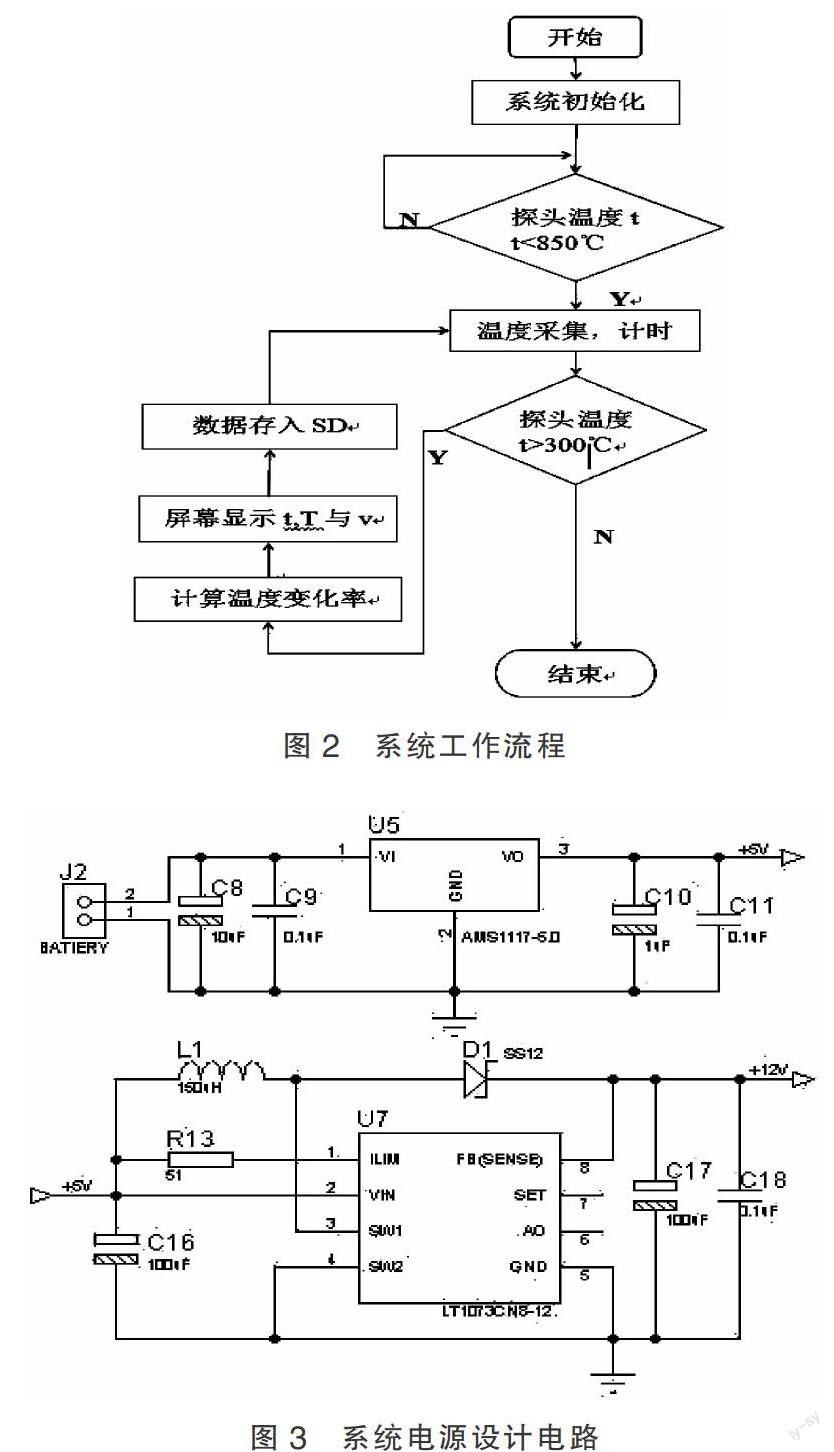

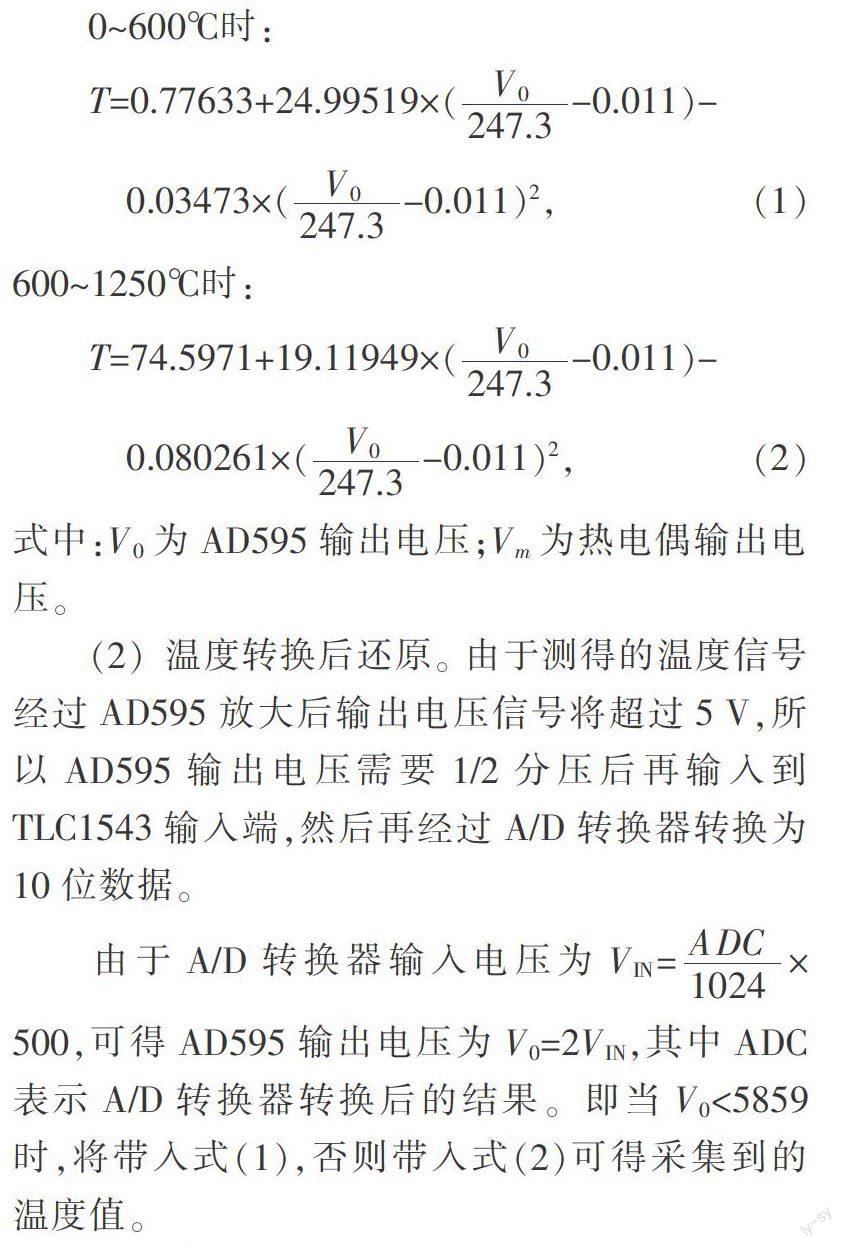

本文系统工作流程如图2所示。在对SD卡进行读写操作之前需要先对其进行初始化操作。当温度信息经过TLC1543转换后变成数字量,采用 LCD1602显示温度、时间和温度的变化率。在向液晶写入内容之前需要对液晶进行初始化操作。系统电源部分设计如图3所示。

2 系统软件设计

2.1 温度采集部分软件设计

2.1.1 温度采集实现功能

为了更准确地测得实验结果及分析,温度采集系统的软件设计需要实现以下功能:

(1) 当按钮S2按下时,系统开始工作。由于刚开始探头的温度可能不止850 ℃,则软件系统需设定当温度低于850 ℃时才开始温度采集。

(2) 当热电偶在工作时出现断偶情况时,单片机需发出报警信号。

(3) 当温度下降到300 ℃时停止温度采集,系统保持静默状态。

2.1.2 温度采集线性化处理

(1) 采集温度与AD595输出电压关系。在测试过程中,为更好地达到测试要求,根据实验特点,本文选用切比雪夫拟合法对采集到的数据进行近似处理,经过此过程处理后,最后测得的温度误差将进一步缩小。AD595输出电压与被测温度的关系为

式中:V0为AD595输出电压;Vm为热电偶输出电压。

(2) 温度转换后还原。由于测得的温度信号经过AD595放大后输出电压信号将超过5 V,所以AD595输出电压需要1/2分压后再输入到TLC1543输入端,然后再经过A/D转换器转换为10位数据。

由于A/D转换器输入电压为VIN=×500,可得AD595输出电压为V0=2VIN,其中ADC表示A/D转换器转换后的结果。即当V0<5859时,将带入式(1),否则带入式(2)可得采集到的温度值。

2.1.3 温度采集主要寄存器设置

(1) I/O口设置。本文将P32口作为信号输入接口、P33口作为地址输入接口、P34作为片选接口、P35作为输入/输入时钟接口。当按钮S2按下,单片机采集到P30口端为低电平,系统开始工作。系统正常工作时,AD595的ALM+端输出为高电平,此时光耦导通C端电压为负,蜂鸣器不响。当光耦断耦时,此时C端电压为正,蜂鸣器报警。

(2) 定时器设计。温度采集需测得温度随时间的变化过程与温度的变化速率,要计算系统运行的时间。本文选用定时器T0工作在方式1,晶振频率fOSC=12 MHz,定时50 ms,中断两次定时0.1 s。

2.2 温度储存软件设计

温度信息经过单片机计算处理之后还需用SD卡储存以便之后的数据处理。本文通过软件法模拟出SPI总线模式的工作时序。SPI总线模式可以是单块操作也可以是多块操作,单块操作过程中写入的字节长度只能是512字节,如果写入正常,SD卡对每一个写入的数据都会有一个低五位是00101的应答信号。在读取数据的过程中,当其命令字为CMD17时,响应字节为0xFE时才表示SD卡能够正确接受一个命令字,之后接收的才是512字节的数据块,最后两个字节为CRC验证码。

3 系统仿真

本研究是基于Proteus的系统仿真。Proteus软件是一款专门用于单片机设计仿真的专业软件,实际设计过程中,一方面需要先将装置所需要的硬件电路在Proteus中绘画出来并检查其电气特性;另一方面需要在Keil软件中进行单片机程序的调试。经过反复修改硬件电路及程序,最终达到实验要求。

本文仿真过程中,由于Proteus中没有关于SD卡的元器件及仿真功能,所以只能仿真热电偶采集温度的转换过程,由图1可得当热电偶温度显示为641 ℃时,AD595输出经分压后输出为3.21 V,因为电压经过了1/2分压,所以其真实输出为6.42 V,基本满足10 mV/℃的实验要求;图2中,如屏幕显示为640 ℃,具有微小误差,时间部分显示正常;由于仿真过程中手动调节热电偶温度速度慢,系统反应慢,所以温度变化速率部分显示为0,整个系统基本符合要求。

4 结 论

本文采用热探头法对淬火介质进行性能测定,为了能更准确地测得温度信息,除了使用K型热电偶专用的信号放大整合芯片AD595外,还使用十位的AD转换器TLC1543对信号进行数字化处理,使温度的显示精度达到1℃,能够满足工业现场的测试要求。此外,该系统的硬件电路经过Proteus单片机专用仿真软件进行仿真,结果显示此设计基本符合测试要求,对设计的实物化具有一定的指导意义。

参考文献:

[1] 张克俭. 淬火介质的冷却特性曲线究竟说明了什么[J].热处理技术与装备,2007(4):25-28.

[2] 万丽君. 基于虚拟仪器的淬火介质冷却特性测试系统设计[D]. 武汉理工大学,2006:66.

[3] 吴方,邓素平. 11通道10位A/D转换器TLC1543及其在单片机系统中的应用[J]. 微电子技术,2002(6):44-48.

[4] 唐继贤. 51单片机应用系统开发[M]. 上海:上海科学技术出版社,2012:128-139.

[5] 郭天祥. 单片机语言C51应用实战集锦[M]. 北京:电子工业出版社,2009:315-345.