西门子S7—1500 PLC控制器在配料搅拌装置中的应用

摘 要:论文阐述一般性液料混合搅拌装置的设计思路,采用西门子PLC控制器编程控制,实现对液料进液及搅拌的自动控制。装置主要由西门子S7-1500控制器、反应釜、变频电机、西门子G120变频器、称重配料系统和控制操作面板等构成,反应釜及安装附件按实际现场应用比例缩小,模块化安装。通过PLC按配方控制物料配比,并通过变频器输出来控制电机的转速快慢,操作面板直观显示电机及流程转速快慢,从而简单描述实际生产过程中几种物料通过搅拌合成最终成品过程。

关键词:PLC控制器;变频器;人机界面;工业以太网(PROFINET);称重传感器

一、搅拌装置系统设计组成

控制系统装置主要由西门子S7-1500控制器、西门子G120变频器、西门子触摸控制面板TP700构成,以及反应釜、变频电机、称重配料系统。编程软件采用TIA portal,网络通信采用工业以太网(PROFINET),如图一所示:

(一)人机界面与触摸屏

人机界面(Human Machine Interaction,简称HMI),是指人和机器在信息交换的设备,在控制领域中,一般指现场工作人员与控制设备系统进行人机对话而完成控制功能的设备,是PLC控制器的最佳搭档。人机界面最基本和重要的功能是通过组态现场设备中位变量的状态和一些重要寄存器中数字变量的值,用组态画面中的按钮向PLC发出执行指令,以及修改PLC寄存器中的各种参数。

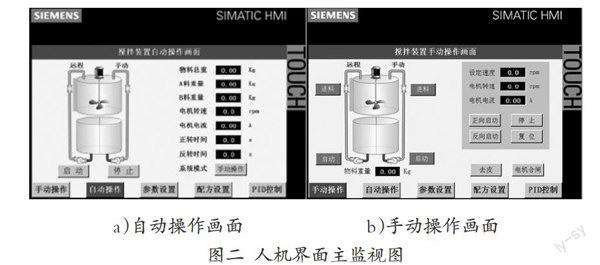

人机界面主监视图如图二所示:

系统中人机界面采用了西门子触摸控制面板TP700,为精简系列面板,采用模拟电阻式触摸屏,具有RJ-45以太网接口,通信速率为10/100Mbit/s,用于与组态计算机或西门子PLC通信。

(二)西门子S7-1500控制器

西门子PLC S7-1500?系列是西门子PLC系列的创新产品,它在性价比,运行能力,通讯功能,扩展性能,响应速度,显示功能等方面,相比西门子PLCS7-300系列,西门子PLC S7-400系列都有了大幅提升。从而为用户在自动化控制系统的配置中提供了更加优秀的解决方案。

S7-1500集成了运动控制、工业信息安全和故障安全功能,其运动控制功能最多支持20个速度控制轴、定位轴和外部编码器,有高速计数和测量功能。位操作指令的处理时间典型值为10ns,换句话说,每一微秒可处理100条位操作指令,浮点数运算指令的处理时间典型值为64ns。AI、AO模块的分辨率均为16位,8点AI模块的每个模块转换时间为125us,数字量输入模块具有50us的超短输入延时。采用PROFINET IRT通信可以保证确定的反应时间和高精度的系统响应,最短循环时间250us。

S7-1500的运动控制功能集成在CPU模块中,不需要附加的运动控制模块,用TIA Portal创建项目和组态工艺对象,用博途提供的符合PLC open标准控制工艺对象。

运动控制可以使用具有PROFINET IO IRT和PROFIdrive接口的驱动器,或使用模拟量设定值的驱动器。运动控制功能支持速度控制轴、定位轴和外部编码器工艺对象。

(三)西门子SINAMICS G120变频器

变频器是可调速驱动系统的一种,是通过交-直-交或交-交的方式,改变交流电动机工作电压的大小和频率,从而平滑的控制驱动交流电动机的运行速度和转矩。

西门子变频器SINAMICS G120系列,是通用型单机传动变频器。它可以满足更加严苛的需求。西门子变频器SINAMICS G120可以广泛用于各个领域变频调速控制任务,特别是工业环境下的风机,水泵和压缩机等设备的调速应用。它的众多特点为用户在使用和调试过程中提供了方便,使得用户提高了工作效率,节约了维护成本,并且为工厂带来了节能效果,提高了效益。西门子变频器SINAMICS G120具有强大的通讯功能,它可以通過集成的Modbus RTU,BACnet MS/TP等集成到楼宇自动化系统中。并且可以通过PROFINET和PROFIBUS通讯方式集成到自动化控制系统中。

在本装置中,主要采用西门子SINAMICS G120变频器对搅拌变频电机进行控制,接线图主电路如图三所示:

(四)工业以太网(PROFINET)

工业以太网(PROFINET)具有很好的实时性,通过以太网可以直接连接现场设备,使用简单又方便。工业以太网(PROFINET)支持分布式的自动化控制方式,主站与主站之间的通讯,主从站之间的通讯。

工业以太网(PROFINET)是一种新的以太网通讯系统,能够兼容和识别很多制造商产品之间的通讯,工业以太网(PROFINET)的自动化和工程模式,优化了分布式的自动化控制系统,使得自动化控制系统应用能够节省配置和调试费用。

此外,工业以太网(PROFINET)对现有自动化控制系统提供了保护,因此为大多数用户所选择。

工业以太网(PROFINET)的应用技术有三种类型:

1)PROFINET 1.0 基于组件的系统主要用于控制器与控制器通讯;

2)PROFINET-SRT 软实时系统用于控制器与I/O 设备通讯;

3)PROFINET-IRT 硬实时系统用于运动控制。

二、搅拌装置工作原理分析

通过TIA portal软件对S7-1500 PLC、HMI、变频器进行组态,并进行PLC程序控制编程,人机界面画面组态、变频器参数设计,把程序及画面进行下载,进行液料进料及搅拌。本装置简单的反映了生产过程中物料通过按配方加料后搅拌合成的流程部分。物料经过称重系统计量,信号输入PLC,PLC控制按配方控制不同物料的重量和次序,配料完成后。PLC通过与变频器的通讯来控制搅拌速度的快慢,从而控制产品的生产质量。

(一)称重系统分析

称重系统采用了称重传感器,在整个称重系统中,称重传感器起着非常巨大的作用。称重传感器的工作原理是将重量信号转换为电信号,经过仪表的放大器与A/D转换后,进入微处理器运算。

本装置中采用了电阻应变式称重传感器,其原理如下:弹性体(弹性元件,敏感梁)在外力作用下产生弹性变形,使粘贴在他表面的电阻应变片(转换元件)也随同产生变形,电阻应变片变形后,它的阻值将发生变化(增大或减小),再经相应的测量电路把这一电阻变化转换为电信号(电压或电流),从而完成了将外力变换为电信号的过程。

因此,电阻应变片、弹性体和检测电路是电阻应变式称重传感器中不可或缺的重要组成部分。弹性体是一个有特殊形状的结构件,它的功能有两个,首先是它承受称重传感器所受的外力,对外力产生反作用力,达到相对静止平衡;其次,它要产生一个高品质的应变场(区),使得粘贴在该区的电阻应变片比较理想的完成应变电信号的转换任务。检测电路的功能是把电阻应变片的电阻变化转变为电压输出。检测电路采用惠斯登电桥,既可以抑制温度变化的影响,也可以抑制侧向力干扰,同时还可以解决称重传感器的补偿问题等。

(二)變频器工作方式

PLC通过总线PROFINET控制变频器正转、反转、停止和改变频率。

把组态好的硬件组态下载到PLC中,并且通过菜单栏中在线访问→电脑对应网卡→对应的G120,设置G120的IP地址为硬件组态中设置的地址。

根据变频器通讯控制字结构可以得到控制命令值:

停止:W#16#047E;

启动:W#16#047F;

反转:W#16#0C7F;

复位:W#16#04FE。

变频器接收的设定值和反馈数值都是4000H对应满量程,在写入W#16#1000H对应设定速度就是350rpm。

按工艺编写STEP7控制程序,控制变频器运行。

(三)搅拌装置工作流程图

液料进料搅拌工作流程图如图四所示:

1)启动操作。按下触摸屏启动按钮,YV1通电并自锁,液体A流入容器。

2)液体重量到设定值1。当液体重量达到设定值1时,此时电磁阀YV1断电关闭,而电磁阀YV2通电接通,液体B流入容器。

3)液体重量到2。当液体重量达到设定值2时电磁阀YV2断电关闭,延时10s后启动电机正转搅拌。

4)反转搅拌。电机正转搅拌时间到达设定T1后电动机反转搅拌。

5)反转搅拌。电机反转搅拌时间到达设定T2后电动机停止搅拌。

6)停止操作。如按下触摸屏停止按钮,在当前的操作步骤立即结束并停止自动流程。

三、小结

液体搅拌在化工、饮料、机械等行业的生产过程中,是十分重要也是必不可少的重要环节。液体搅拌的关键是保证混料过程中原料的准确性和比例以及保证原料的充分混合。

传统的继电器控制液体搅拌系统,使用硬件连接电器多,可靠性差,自动化程度不高。采用PLC实现液体搅拌控制,不但可以对液体搅拌过程的各个环节精确控制,而且大大降低成本,可直接应用于工业现场,对现场操作人员的要求也不高。

参考文献:

[1] 马丁,西门子PLC常用模块与工业系统设计实例精讲[M].电子工业出版社,2009,6.

[2] 廖常初.西门子人机界面(触摸屏)组态与应用技术[M].机械工业出版社,2008,6.

[3] 西门子S7-1500编程手册.

[4] 西门子(SIEMENS)G120变频器说明书.

作者简介:

莫思豪,广东省轻工业高级技工学校,机电工程系教师。