某乘用车B柱上饰板高调结构异响问题优化设计

黄金妹 姜彬彬 雷亚鹏

【摘 要】某乘用车在测试过程中发现造车阶段存在以下设计问题:车子经过绳索路时,B柱上饰板高调滑板、按钮松动异响。文章通过确认该故障症状,进行故障原因分析,设计并给出故障解决方案,最后排除故障,对高调结构尺寸和配合关系等进行了合理优化。优化后的结构方案经S阶段造车试验验证,满足解决异响及高调阻滞卡死问题的要求。最后总结通用的绳索路行驶B柱上饰板发生异响问题和高调操作困难及高调滑板阻滞甚至卡死失效故障的解决方案。

【关键词】B柱上饰板;高调滑板松动异响;高调滑板卡滞;高调失效;优化设计

【中图分类号】U463.839.2 【文献标识码】A 【文章编号】1674-0688(2017)05-0064-05

0 引言

自改革开放以来,汽车制造业作为我国国民经济的支柱产业之一得到迅猛发展,目前我国已成为世界上最大的汽车生产国。在汽车行业蓬勃发展的同时,人们的生活、经济水平有了很大的提高,对汽车的舒适性和安全性的要求也越来越高。这对汽车的设计和生产制造提出了更高、更严格的要求。

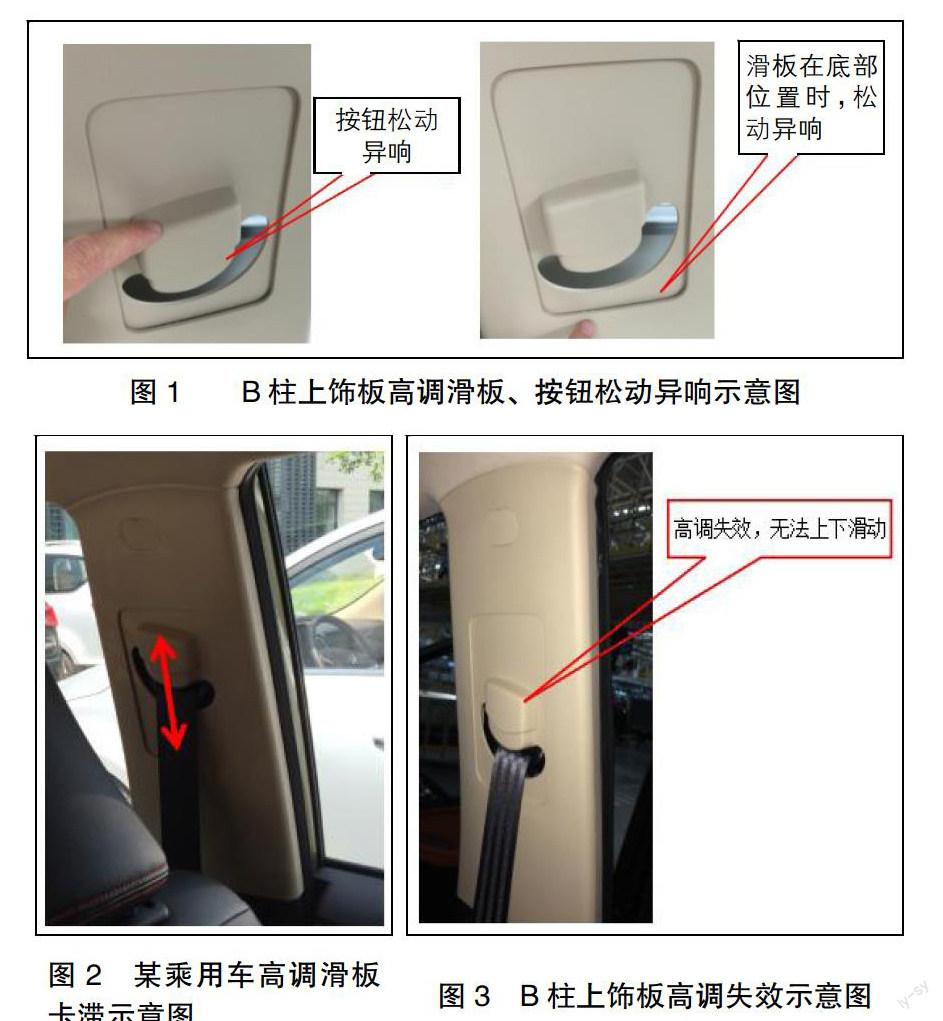

根据相关法规要求,乘用车在行驶时,饰板设计应满足相应安全性及舒适性要求。某乘用车在OTS造车阶段的道路试验测试过程中,车子过绳索路时,B柱上饰板发生高调滑板、按钮松动异响(如图1所示)。在针对该异响问题进行相应的结构、参数调整分析后发现,B柱安全带高调操作力大,操作不舒適。其中,B柱上饰板高调器滑板自身操作力约30 N,滑动时有卡滞感,力度不均匀(如图2所示);部分车型出现安全带高调失效问题,无法上下滑动(如图3所示)。本文针对某乘用车B柱上饰板高调结构在造车过程中存在的设计问题,采用计算机虚拟仿真技术阐述了汽车B柱上饰板高调结构方案优化与设计。

1 研究方法

1.1 原因分析

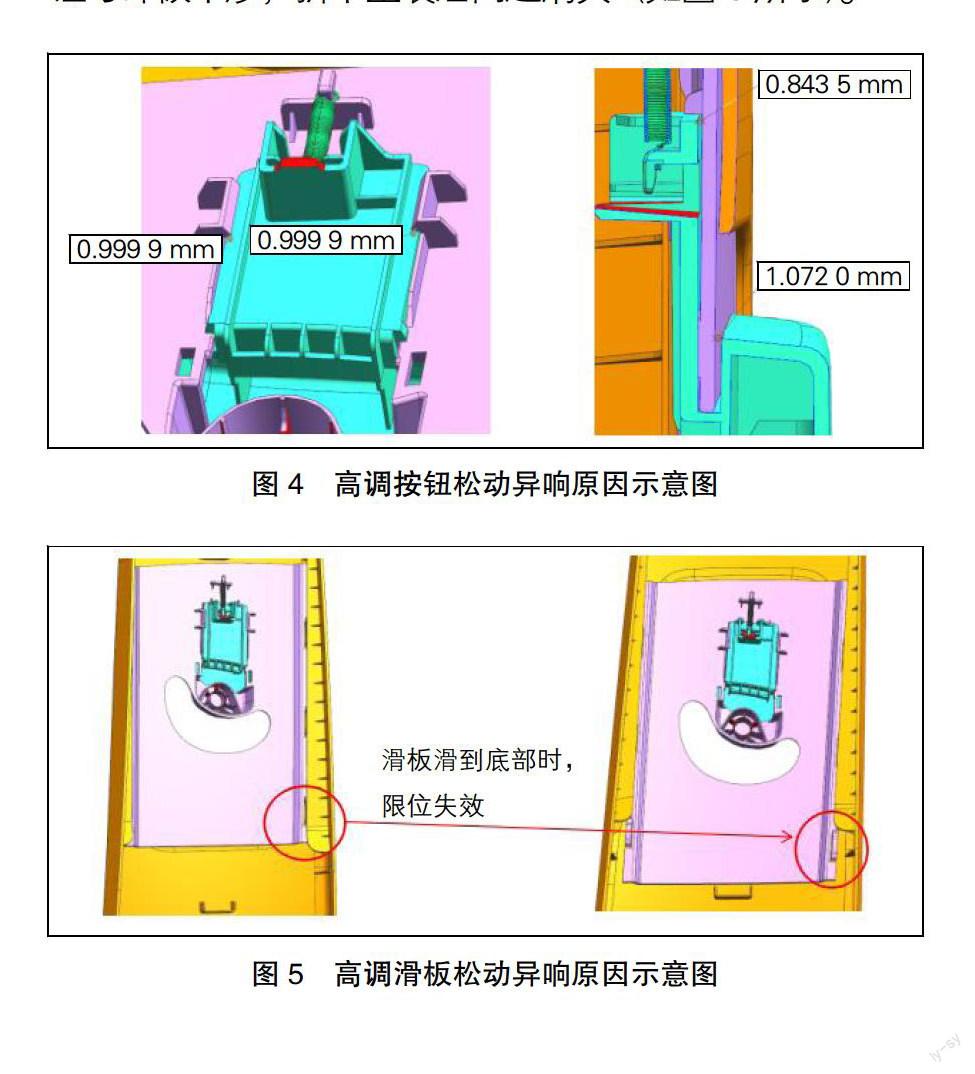

1.1.1 B柱上饰板高调按钮、高调滑板松动异响原因

根据建模软件分析及实物对B柱上饰板数据和结构进行分析可知。

(1)造车前期设计阶段为了减小按钮滑动阻力,将按钮与滑板Y向间隙从0.3 mm改至1 mm,导致按钮松动异响(如图4所示)。

(2)高调滑板滑动至最底部位置时,底部Y向限位作用失效,导致高调滑板松动异响(如图5所示)。

1.1.2 高调操作力不均匀、高调操作力要求过大、高调滑板滑动时产生阻滞甚至卡死失效问题原因

针对B柱上饰板高调滑板、按钮松动异响问题进行相应的结构、参数调整后,存在高调操作力要求过大、操作力不均匀、高调滑板滑动时产生阻滞甚至卡死失效的问题。根据建模软件及实物对B柱上饰板数据和结构进行分析可知某乘用车高调滑板卡滞的原因如下。

(1)B柱上饰板背后加强筋与高调滑板限位筋在Y向限位干涉1.5 mm,X向限位干涉1.5 mm,造成操作力大(如图6所示);B柱上饰板和滑板变形,装配后形状不能贴合,造成卡滞力大;滑板材料为PP料,刚度和滑动性差。

(2)高调滑板最下端限位进滑轨时,操作力会突然变大,造成操作力度不均匀(如图7所示)。

(3)经过现场跟线造车及实车装配后发现,B柱上饰板高调失效的主要原因是装配不到位造成的,高调器按钮与饰板干涉,拆下重装后问题消失(如图8所示)。

根据建模软件及实物对B柱上饰板数据和结构进行分析可知,装配不到位的原因有以下几个方面。①装配容差性小,当按钮上、下偏差时,会导致按钮卡死,高调失效(如图9所示)。②B柱上饰板与高调器配合的最小重叠量为5 mm,饰板中间没有安装点,零件装车后中间容易鼓起变形,导致饰板与高调器重叠位置脱离(如图10所示)。③B柱上饰板中间两侧面内收变形2~3 mm,钣金焊接错边,胶条容差性小,导致饰板难卡进胶条,装车后饰板中间鼓起,饰板与高调器重叠位置脱离(如图11所示)。

1.2 优化方案

根据对所发现问题的原因进行理论与实际综合分析,最终确认导致B柱上饰板高调滑板、按钮松动异响的要因,以及在针对B柱饰板高调滑板、按钮松动异响问题进行相应的结构、参数调整后,存在的高调操作力要求过大、操作力不均匀、高调滑板滑动时产生阻滞甚至卡死失效问题的要因,依据不同的要因,制定相应的解决对策。

1.2.1 某乘用车高调按钮松动异响问题的解决方案

考虑到导致按钮异响的原因是由于前期为了减小按钮滑动阻力,将按钮与滑板Y向间隙从0.3 mm改至1 mm,高调按钮与滑板之间的Y向间隙过大,按钮松动,在车子经过不平路面如绳索路时,高调按钮晃动碰撞高调滑板,从而发出异响。为了在解决按钮松动异响问题的同时,又不使按钮滑动阻力过大,使得高调需要用较大的力才能按动按钮,调整困难。若在按钮与滑板间增加一块厚1 mm的无纺布(如图12所示),鉴于无纺布的滑动性要优于PP料(饰板材料),同时无纺布是一种柔韧的材料,在按钮与滑板发生碰撞时能起到一定的缓冲作用,进而消除异响。实施措施后,S阶段造车时未再出现B柱饰板高调按钮松动异响问题,此方案能满足要求。

1.2.2 某乘用车高调滑板松动异响问题的解决方案

考虑到修改量最小化,以及导致高调滑板松动异响的原因是由于高调滑板滑动至最底部位置时,底部Y向限位作用失效,高调滑板松动。在车子经过不平路面如绳索路时,高调滑板晃动碰撞本体,从而发出异响。为了解决高调滑板底部Y向限位作用失效、松动异响的问题,增加滑板与本体的限位点(如图13所示),从而减小滑板在底部位置时的松动量,达到消除高调滑板松动异响的目的。措施实施后,在S阶段造车时,未再出现B柱饰板异响问题。

1.2.3 某乘用车高调滑板卡滞问题的解决方案

由于高调滑板与B柱上饰板本体之间Y向限位干涉1.5 mm,X向限位干涉1.5 mm,造成高调操作力大;又因B柱上饰板和滑板变形,所以装配后形状不能贴合,造成卡滞力大;而且,滑板材料为PP料,刚度和滑动性差,高调运动时滑动摩擦力大。因此,把Y向限位由干涉1.5 mm改至紧贴配合,X向限位由干涉1.5 mm改至间隙为0.3 mm(如图14所示),此举能有效地解决因高调滑板与B柱上饰板本体之间的限位干涉而造成的操作力大的问题;与此同时,在设计B柱高调时,滑板与本体限位结构采用紧贴配合设计,此措施能有效地解决因B柱上饰板和滑板变形,装配后形状不能贴合而造成的卡滞力大的问题。处理方案实施后,B柱安全带高调操作力显著减小,B柱上饰板高调器滑板自身操作力从约30 N降低至小于等于10 N,满足感知操作要求,且滑动时的卡滞感消失,力度变得均匀,操作舒适性增加,高调滑板卡滞问题关闭。

1.2.4 某乘用车高调操作力度不均匀问题的解决方案

高调滑板在最底部时,滑板最下端无限位结构,导致滑板最下端限位进入滑轨时,操作力会突然变大,造成操作力度不均匀。因此,在B柱上饰板本体上设计一个防松动的悬臂限位结构,当高调滑板滑动到最底部位时起到限制作用(如图15所示)。此方案实施后,由于滑板最下端无限位导致的最下端限位进入滑轨时操作力突变的问题关闭。

1.2.5 某乘用车B柱上饰板高调失效问题的解决方案

(1)由于饰板按钮与高调器按钮之间的装配容差性小,按钮上、下偏差时,会导致按钮卡死,高调失效。因此,在饰板上增加3 mm厚无纺布,确保饰板按钮初始装配位置高于高调器按钮,利于装配(如图16所示)。此举措实施后,由于装配不到位而导致的按钮卡死、高调失效的问题关闭。

(2)由于B柱上飾板与高调器配合的最小重叠量为5 mm,饰板中间没有安装点,零件装车后中间容易鼓起变形,导致饰板与高调器重叠位置脱离。因此,把饰板与高调器的匹配重叠量增加1 mm,同时在饰板上增加装配导向结构(如图17所示):把B柱上饰板侧面内侧壁厚减薄至1.2 mm,作为装配导向(如图18所示)。此举措实施后,由于零件装车后中间容易鼓起变形、饰板与高调器重叠位置脱离导致的高调器按钮与饰板干涉、装配不到位而产生B柱上饰板高调失效的问题关闭。

(3)由于B柱上饰板中间两侧面内收变形2~3 mm,钣金焊接错边,且胶条容差性小,导致饰板难卡进胶条,装车后饰板中间鼓起,饰板与高调器重叠位置脱离。因此,为了改善B柱上饰板内收变形,利用模流分析,考虑在模具开发时的设计预变形,对B柱上饰板增加定型工装(每次定型8件,6 min,如图19所示);同时,钣金控制焊接错边,减小错边位置翻边宽度;在安装饰板时,要先在顶衬拐角处拉绳后再装配B上饰板。此举措实施后,因B柱上饰板中间两侧面内收变形、钣金焊接错边、胶条容差性小,饰板难卡进胶条、装车后饰板中间鼓起,以及饰板与高调器重叠位置脱离导致的高调器按钮与饰板干涉、装配不到位、B柱上饰板高调失效的问题关闭。

1.3 方案验证

本文根据B柱上饰板高调结构异响发生的不同要因,以及对B柱上饰板高调结构异响问题进行相应的结构、参数调整后,存在的高调操作力要求过大、操作力不均匀、高调滑板滑动时产生阻滞甚至卡死失效问题,针对性地制定了相应的解决措施。措施实施后,S阶段造车未再出现B柱饰板异响问题;高调滑板操作力从约30 N降低至小于等于10 N,卡滞感消失,满足感知操作要求;B柱上饰板高调操作力不均匀、高调失效问题关闭。

2 结论

针对于某乘用车B柱上饰板高调结构异响问题,以及优化设计过程中出现的操作力方面的问题,本文采用建模软件虚拟仿真技术,配合实车验证的方法解决问题,得到结论如下。

(1)设计时,活动件预留1 mm空间粘贴无纺布,减小异响风险。

(2)滑板滑动到底部位置时,设计防松动的悬臂限位结构。

(3)B柱上饰板设计高调时,滑板与本体限位结构采用紧贴配合设计。

(4)为改善B柱上饰板内收变形,需利用模流分析,考虑在模具开发时设计预变形因素。

(5)B柱上饰板零件中间布置1个安装点。

(6)拉绳式胶条时,立柱饰板内侧减薄处理,作为装配导向。

(7)饰板与高调器搭接重叠量≥6mm。

同时,检查所有正在生产、开发的其他车型/系统是否有类似问题,若有,必须进行相应的方案纠正。

参 考 文 献

[1]黄金陵.汽车车身设计[M].北京:机械工业出出版社,2007.

[2]曹渡.汽车内外饰设计与实战[M].北京:机械工业出版社,2011.

[3]杨建光,解佐龙.汽车内外饰设计相关问题分析[J].工程技术:文摘版,2016(10):00274-00274.

[责任编辑:钟声贤]