论以轻量化为主的专用汽车车身优化设计

刘现允

摘 要:伴随社会经济的飞速发展,专用汽车工业也获得了迅速发展,并且在人们的生活与工作中产生越来越重要的影响。然而伴随专用汽车数量的高速提升,也对环境、能源甚至是交通安全带来了重大的影响。因此在当前的技术水平下,为了尽可能减小专用汽车所带来的负面效应,有关专用汽车的开发研究正向着低能耗、低排放、高效能方向发展,而专用汽车轻量化正是使专用汽车减少油耗以及减少排放的有效办法之一。因此研究以轻量化为主的专用汽车车身优化设计具有尤为重要的意义和作用。

关键词:专用汽车工业;负面效应;汽车轻量化;优化设计

目前我国仍然处于城市化与工业化同步加速的发展阶段,因此具有产业链长、投资规模大、中间产品多、加工度高等特点,再加之我国各类资源分布并不是很均匀,因此这些都为专用汽车产业的发展带来了机遇,但专用汽车产业在获得迅速发展的同时,其自身存在的能源消耗、生态环保以及交通安全等问题也日益凸显。因此专用汽车的环保与节能如今也已经成为专用汽车工业的主要发展方向,而减轻专用汽车车身自重,对专用汽车车身进行轻量化设计正是帮助汽车减少油耗、减少排放以及提高汽车运输效率的有效办法之一。下面就如何实现专用汽车车身轻量化的几种技术与方法展开研究探讨。

1 应用新兴制造工艺实现专用汽车车身轻量化

应用新兴制造工艺来实现汽车车身轻量化,这里主要列举两种技术,一是液压成形技术,一是喷射成形技术。其中液压成形技术作为一种柔性成形技术,是指在冲压的时候将流体介质作为传力介质,以此来取代传统刚性冲压中的凹模与凸模,以高压形式将流体介质冲入需要成形的板料或管件的模具中,使板料或管件在模具内经液体压力从而变形成为模具造型,最终成为汽车车身所需零部件形状。目前在欧美日等汽车工业发达的西方国家,液压成形技术获得了广泛的应用,一些大的汽车制造商甚至用液压成形技术直接取代了传统的冲压制造技术,正是由于液压成形技术的广泛应用,不仅没有增加汽车车身零部件的生产制造成本,而且能够减少零件数量,减轻汽车质量,因此液压成形技术在汽车实际生产中有着非常好的應用价值。而喷射成形技术(sparyforming)则是指将合金液流用高压惰性气体雾化成细小熔滴,使其在高速气流中飞行以冷却,在其还未完全凝固之前被沉积成坯件的一种技术,拥有所获材料组织均匀、晶粒细小以及可以抑制宏观偏析等各种优点。喷射成形技术是把金属熔融、液态金属雾化、快速凝固、喷射沉积成形集成在一个冶金操作流程中制成金属材料产品的新工艺技术,在发展新材料、改革传统工艺、节约能耗、减少环境污染、提升材料性能等方面发挥了重大作用。总之,与传统的粉末冶金工艺以及铸锻工艺相比,喷射成形技术有着更高的应用价值。

2 应用优化设计实现专用汽车车身轻量化

应用优化设计来实现汽车车身轻量化其中一个重要方法就是进行汽车拓扑优化设计。所谓拓扑优化是指在一定空间区域内寻找到最为合理分布材料的一种优化设计方法。这是一个迭代的过程,它能够通过数次的迭代(主要包含有限元分析、灵敏度计算、修改材料分布这三个步骤),当材料的分布已经趋向最稳定、最优的时候,拓扑优化设计结束。因此在汽车车身轻量化优化设计中应用拓扑优化设计,颠覆了汽车传统的设计理念,给汽车设计人员开辟出了一条新的汽车优化设计方法,并且给予了汽车设计人员要想实现汽车轻量化的精确、充分的设计依据,使汽车设计能够保证在最优初始拓扑结构以及最优材料分布下优化汽车车身的形状以及结构的尺寸,当汽车车身经过拓扑优化后,能够显著提高汽车材料的利用率。总的来说,利用拓扑优化设计来进行汽车设计,具有以下几点优点:一是可以改善汽车零部件的结构设计,减薄汽车零部件的厚度,减轻汽车零部件的质量,提高材料的利用率,减少材料的浪费;二是能够使汽车车上上一些不必要的复杂结构在制造上得到简化,让这些复杂结构在生产制造的时候能够有效提升其生产效率以及降低生产制造成本;三是能够有效避免汽车零件设计可能存在的盲目性,也能够改善因模仿其他汽车零部件设计所存在缺陷。

3 应用新兴材料实现专用汽车车身轻量化

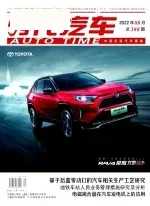

在空气质量日益恶化、汽车轻量化政策密集出台的形势背景下,不论是新能源汽车还是传统汽车,都已经将汽车轻量化技术投向了更加具有综合比较优势的铝合金材料上,全铝专用车、全铝商用车、全铝轿车、全铝客车等等势必会成为汽车工业产品结构调整的发展趋势。所以,铝合金作为一种理想的车身用轻质合金材料,目前在汽车工业中获得了广泛的应用。铝合金车身有许多优点,不仅仅是在减轻车身重量方面,重要的是减小燃油消耗,改善车辆的操纵性。因为铝的比重大概为钢的三分之一,这就意味着当使用铝材料来制造汽车车身,能够减轻汽车大约20%至30%左右的重量,重量的减轻自然意味着汽车耗油量的降低。另外一个铝合金车身优于其他钢铁车身原因是它的环保性能,首先铝材料在生产过程中可以减少污染排放,这主要是由于99%的铝能够被循环利用,从而实现了铝矿石冶炼铝过程中成本高消耗的一定程度上的补偿。但目前铝制车身成本较高,车身用铝经过拉延及烘烤硬化,屈服强度可达220~260MPa,强度仅能达到一般高强钢的强度水平,因此需要通过截面结构设计及连接工艺来弥补,对传统钢车身设计工程师提出了挑战,而且铝材成本较为昂贵。据了解,目前产业化的高强度钢强度能达到1000MPa,而铝合金型材一般不会超过500MPa,但这也并不代表铝合金不安全。实际上对于机械零部件不完全以强度作为安全性的指标,其还需要与零件的刚度、截面等指标综合考量。此外,铝制车身的维修复杂,价格也更高。比如,碰撞变形不严重时,钢制部件通过钣金维修即可,但铝制部件基本只能更换,也给消费者带来成本压力。据悉梁山中集东岳车辆有限公司设计制造的直梁镀锌装配式铝合金底板栏板半挂车整备质量为5.2T,内径立柱到立柱内径为2430mm,大梁配置5-5-10,厢板为铝合金厢板,边梁为140折弯件,铝合金型材铺底板,此车热镀锌,防腐时间长,整车装配式,易于更换易损件,增加了车辆的使用寿命。该产品内部平整无尖锐凸起,经试验整车运行平稳、性能稳定可靠,可用于运输散装货物,具有对货物安全保护、运输便捷,效率高效等特点,如图1所示。

4 应用连接工艺实现专用汽车车身轻量化

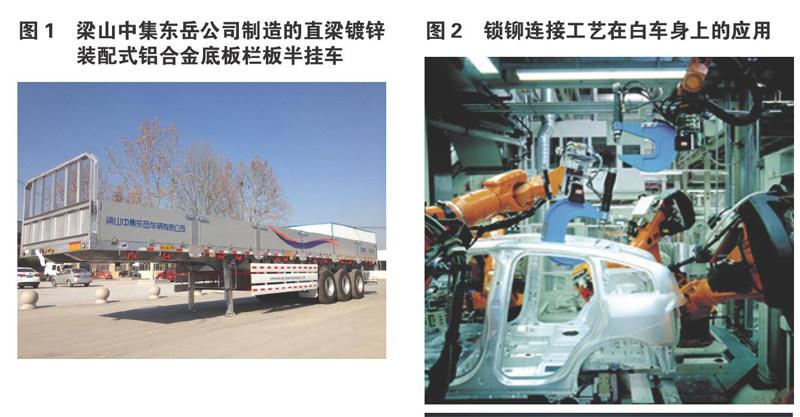

汽车在实现车身轻量化的过程中,会存在许多连接工艺问题,而应用锁铆连接工艺,则可以很好地解决这一问题。具体表现如下:首先,锁铆连接工艺能够实现不同材质、不同强度、不同硬度、不同厚度的两层以及多层材料直接的连接,是实现连接不同形态汽车轻量化材料的有效途径之一。其次,锁铆连接工艺可以很好地满足各种形态轻量化材料之间连接的动态疲劳强度和静态强度要求,更可以很好地传统铆接工艺存在的不足,还拥有吸收撞击能量的功能,因此在汽车安全方面具有更强的优势。再次,锁铆连接工艺允许各种形态汽车轻量化材料之间用结构胶粘合层,这有助于实现汽车车内防水密封和隔音降噪的目的,还能够帮助结构胶粘合层实现快速定型,进而有利于汽车实现流水作业。最后,与传统铆接工艺相比,锁铆连接工艺减少了更多的工序,因此生产效率更高;而与特殊焊接相比,不论是从能耗成本还是从设备投资上,不论是从设备操作要求还是操作工序繁简上,锁铆连接工艺都拥有不可比拟的综合成本优势,如图2所示。

5 结语

综上所述,伴随全球环境问题的日益严峻,未来专用汽车的主要发展方向就是实现专用汽车的减重减负。文章从新兴制造工艺、汽车拓扑优化设计、新兴材料、连接工艺等四个方面提出了实现专用汽车车身轻量化途径,希望能借此对我国专用汽车工业健康有序发展提供一点助益。

参考文献:

[1]陈晓斌.基于现代设计方法和提高整车碰撞安全性的车身轻量化研究[D].吉林大学,2011.

[2]潘锋.组合近似模型方法研究及其在轿车车身轻量化设计的应用[D].上海交通大学,2011.

[3]卢放.基于多学科优化设计方法的白车身轻量化研究[D].吉林大学,2014.

[4]季枫.白车身参数化建模与多目标轻量化优化设计方法研究[D].吉林大学,2014.

[5]李纪雄.基于热成形高强钢板的车身结构轻量化分析与优化[D].华南理工大学,2014.