浅碟形封头成形工艺和应用分析

朱新民 杨晓锋 刘晓熙 谢华华

摘要:主要介绍了浅碟形封头成形工艺和应用分析。

关键词:浅碟形封头;成形工艺

1.引言

目前,国内外的各种液体罐式运输车的罐体横截面各式各样,但其封头由于缺少理想的成形方式,多采用未经压力成形的平板式封头。由于液体运输车在移动过程中工况复杂,并且车辆运行过程中的启动、急停、转向等动作对罐体封头会产生破坏冲击,而经过三维立体成形的浅碟形封头的使用情况明显好于平板式封头,因此浅碟形封头在我公司环卫车系列车型中得到普遍应用。

本文结合浅碟形封头在我公司环卫系列车型中的应用,概述浅碟形封头的成形工艺和应用分析。

2.结构对比

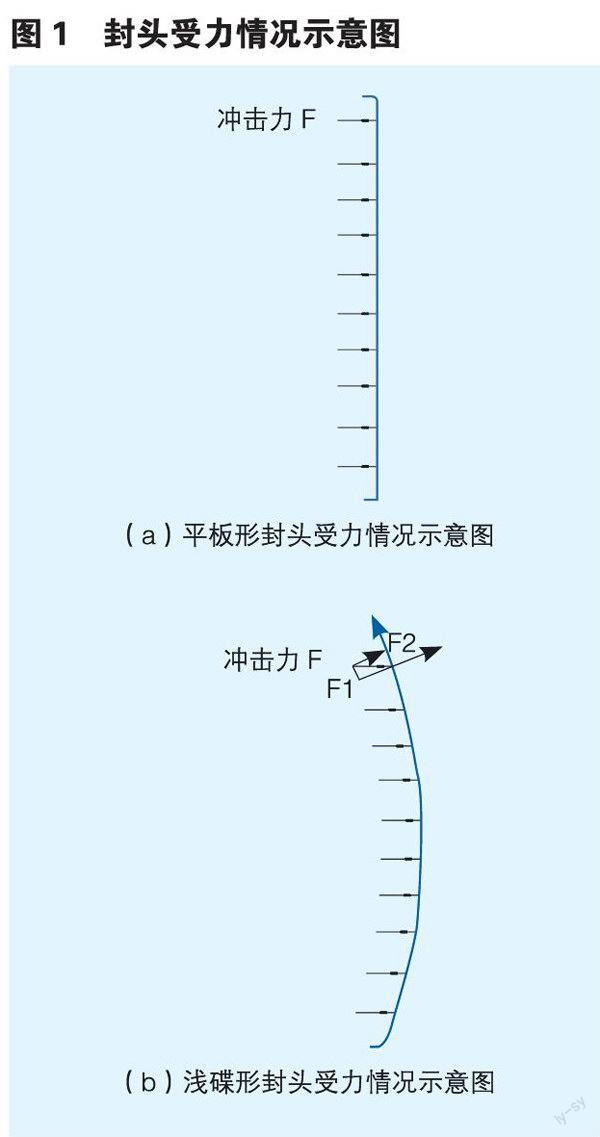

浅碟形封头和平板型封头在车辆运行过程中受冲击力如图1所示,浅碟形封头由曲面部分、直边段以及过渡区三部分组成,过渡区连接球面部分和直边段所以在过渡区的两端经线曲率半径有变将产生边缘应力。

浅碟形封头边缘应力的大小和过渡区半径与球面半径的比值有关,比值越小,曲率变径突变的越厉害,边缘应力越大,当比值到了极限即过渡区变径为零时,浅碟形封头就演变成了球冠封头与直筒体,此时边缘应力到了最大值,所以浅碟形封头的过渡区就是为了降低边缘应力,而直边部分的目的就是为了避免边缘应力作用在封头和简体连接的焊缝上。

3.成形工艺

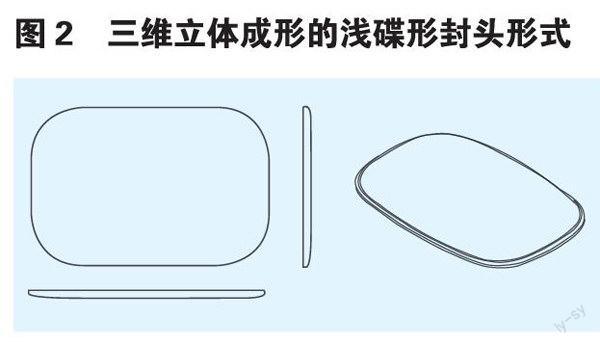

浅碟形封头如图2所示,其成形技术,国内外很多同类型产品的生产工艺采用大型压力机+成型模具的方法冲压制造和旋压制造。冲压是利用于封头内壁曲线符合的冲头压制成型的,成型封头的技术和规范受冲压机技术约束,因此冲压模具成本高,通常只成型规范封头分热压和冷压;旋压常用在直径较大、壁厚较薄的封头上,也有冷旋和热旋。

我公司环卫车系列大部分罐体封头多为浅碟形,直径都大于2m,多采用旋压成形,成形工艺为:下料(等离子割、激光割).压鼓(工艺筋定型)——旋边——校形,其优点在于适合罐体截面的范围较广,缺点是尺寸精度低、生产一致性差。少数大批量生产的也有模具冲压成形的,优点是比旋压成形的尺寸精度要高、生产效率高和生产一致性好,缺点是适应罐体的截面只有一种,如果罐体的截面形状发生改变,则模具要重新设计,成本较高。

4.应用分析

浅碟形封头,整合了椭圆形封头和碟形封头的优点,封头形状使用10%的碟形封头的优点,如果设备已规定了外形总长,那么使用浅碟形封头要比使用标准椭圆形封头的容積增大了许多;因浅碟形封头的曲面比标准椭圆形封头的曲面平缓,所以在封头上易于安装固定板及支架等,便于提高安装工作效率高。

浅碟形封头一般应用在低压容器当中,从外观上说首先浅碟形封头的底部圆弧不是非常饱满,看上去非常有角度感;其次因为圆弧较小,封头的外观呈弧平底形状,外观是最耐看的一种。在制造上特别是对冲压成形的浅碟形封头相对其他封头好加工的多,且压制浅碟形封头的钢模加工简单,使浅碟形封头的应用范围较为广泛。

5.结语

不管是平板形封头、椭圆形封头及浅碟形封头,或者其他结构的封头等,都各有优点和不足,最终要采用什么样的封头,关键是要看制造的成本还要结合企业自身制造能力而定,本文结合自身企业的封头结构,简要介绍了浅碟形封头的成形工艺和应用分析,而浅碟形封头只是众多封头结构中的一种,希望能够为读者在封头成形工艺中起到借鉴意义。