Al-Mn合金的熔体流动性及凝固特性*

李文芳 戚鹏飞 杜军 王康 杨璐 罗平俊

(1.华南理工大学 材料科学与工程学院, 广东 广州 510640; 2.东莞理工学院 机械工程学院, 广东 东莞 523000)

铝合金由于具有独特的金属光泽以及密度低、比强度高、导热性好等优点,在3C产品上得到了越来越多的关注[1].其中变形铝合金经阳极氧化处理后可得到质量良好的氧化膜,使合金的耐腐、耐磨性能得以提高.对3C产品外壳搭配使用阳极氧化/电解着色工艺,可得到色泽丰富的产品,从而使产品市场竞争力提升.但使用变形铝合金生产手机外壳需基于CNC设备进行切削、冲压等步骤,不仅工序复杂,而且原材料浪费大,成本较高[2].压力铸造是一种经济、高效的精密铸造技术,较CNC加工技术更适于手机外壳薄壁精密件的规模化生产.但是,由于压铸过程中薄壁件冷速大、凝固快、容易产生浇不足或冷隔等缺陷,所以需铝合金具有较高的流动性,以满足熔体的充型需求.铝合金流动性的影响因素较多,一方面,压铸工艺参数会影响铝合金熔体的流动性;另一方面,合金成分会改变熔体的凝固区间、凝固模式、黏度等,其从根本上决定了铝合金流动性的优劣[3- 5].因此,通过控制合金元素的种类和含量可以使铝合金的流动性得到提升.

Al-Si系合金是传统的压铸铝合金,当Si含量接近共晶点成分时,铝合金具有较佳的流动性[6- 8],能够满足铝合金薄壁件压铸过程中的充型需要.但Al-Si合金组织中存在大量Si相,该相和Al基体的化学反应活性存在显著差异,在阳极氧化处理中无法氧化,以单质形式镶嵌在阳极氧化膜中,导致膜层孔洞不均匀、表面不平整,不能满足手机壳必须的着色要求[9].因此,高流动性并可阳极氧化的新型铸造铝合金的制备具有很大的研究价值和应用前景.

Al-Mn合金因塑性好、耐蚀性高、导电导热性好而得到广泛的应用[10].目前关于Al-Mn合金的研究主要集中在合金成分对其组织和性能的影响方面,对其流动性的研究尚未见报导.但是,Al-Mn合金二元相图上明显出现有利于液态成型的凝固区间[11],因此,文中采用螺旋形流动性测试仪研究了Al-Mn二元合金在不同Mn含量下的熔体流动性变化,并以商用ADC12铝合金(Al- 12Si- 1.5Cu)的流动长度为指标来衡量Al-Mn合金流动性的优劣.

冷却曲线热分析技术(CCTA)在评估铝合金的流动性方面已经得到详细分析与应用[12- 13],因此,文中借助计算机辅助热分析测试装置测量铝合金熔体在室温下的冷却曲线,通过合金凝固过程中特征温度参数的提取,分析Mn含量影响熔体流动性的原因.

1 试验材料及方法

1.1 试验材料和合金成分设计

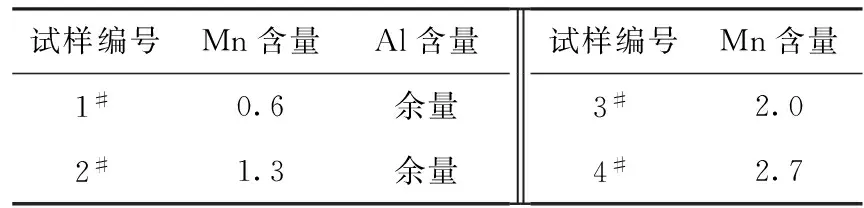

共制备4组不同的合金,其化学成分如表1所示.每组合金熔炼总质量为1 kg,并根据成分配比称量所需材料,将商业纯铝A00、Al-10Mn中间合金放入石墨坩埚,置于电阻炉中熔化,熔化温度设定为760 ℃.待合金完全熔化后,将其浇注到预热200 ℃的钢制模具中,得尺寸为200 mm×100 mm×20 mm的板状坯锭.

表1 Al-Mn合金的化学成分1)

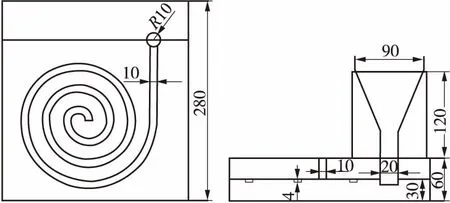

1.2 流动性测试

螺旋形流动性测试仪的尺寸参数如图1所示.流道横截面为4 mm×10 mm,总长为1 200 mm,在流道尾端留有直径为10 mm的排气孔.为了避免高温铝合金熔体和模具发生反应,在螺旋形空腔的表面刷有涂料(主要成分为ZnO和NaSiO3).合金熔炼温度为760 ℃.待合金完全融化后,对其进行持续1 min的缓慢搅拌,使合金元素在熔体中均匀化,随后对坩埚内熔体表面进行扒渣操作.

完成上述处理后的熔体被浇入预热温度为200 ℃的H13材质螺旋形测试模具中(浇铸工艺在10 s内完成),浇注温度为760 ℃.为了提高试验数据的可靠性,在同样的操作条件下对同种合金分别进行了3次流动性测试,取其平均值作为合金的流动长度.

图1 螺旋式流动性测试仪示意图(单位:mm)

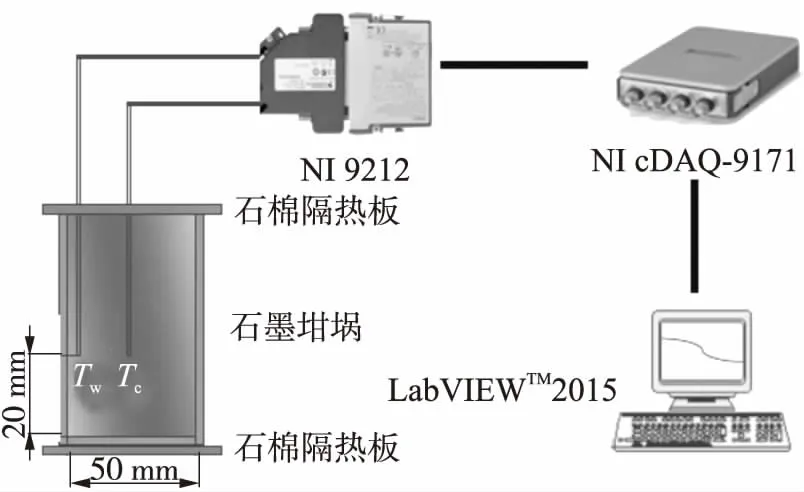

1.3 热分析方法

热分析测试的原理如图2所示.两根热电偶分别位于石墨模具的中心和边缘,距离石墨模具底部20 mm,在石墨模具顶部和底部分别装有隔热装置以确保合金熔体径向凝固.热电偶对极线通过TL-WELD点焊机处理获得球形的焊接接头,以提高测温精度,得到相对准确的实验结果.通过NI 9212型高速数据采集装置进行温度-时间的数据记录,该采集系统连接到装有LabVIEW 2015软件的电脑上,得到熔体凝固过程中的冷却曲线.

图2 热分析装置示意图

1.4 微观组织表征

采用线切割方法从坯锭中部距底端20 mm处截取试样用于组织观测,金相观测样品经打磨、抛光之后用0.5% HF溶液腐蚀.在光学显微镜(OM)和扫描电镜(SEM)下观察试样的显微组织,并结合能谱仪(EDS)测定试样成分.

2 试验结果及分析

2.1 Al-Mn二元合金的流动性

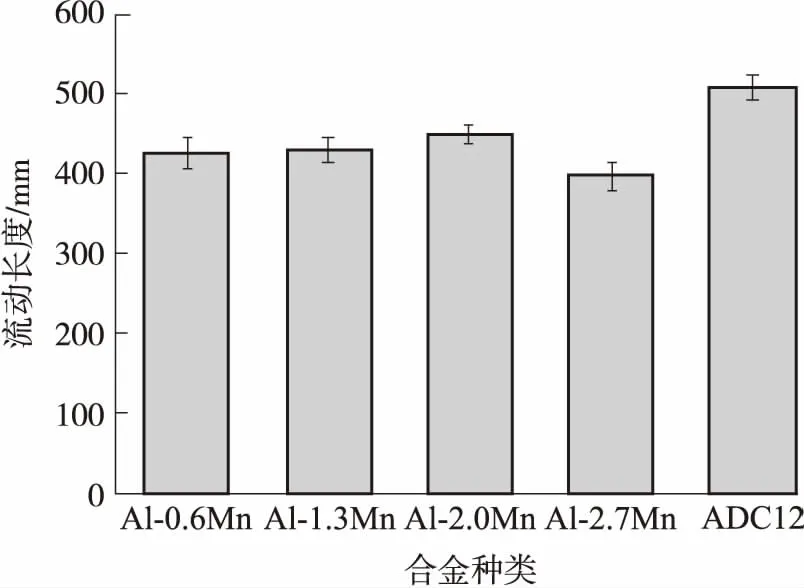

图3为不同Mn含量的Al-Mn二元合金以及ADC12铝合金的平均流动长度.为了衡量流动性测试结果的可靠性,对流动长度数据进行了相对标准偏差SD(%)计算:

(1)

图3 Al-Mn合金及商业ADC12铝合金的流动长度

从图3可以看出,随着Mn含量的增加,合金的流动长度先升高后降低.当Mn含量为2.0%时,Al-Mn二元合金的流动性最佳,其流动长度达到ADC12铝合金流动长度的88.5%.Al-Mn二元合金流动性的变化与Mn含量的改变所引起的合金熔体凝固模式及微观组织的改变有关.

2.2 Al-Mn二元合金的热分析

2.2.1 凝固区间

合金熔体凝固时,会释放结晶潜热,这将改变冷却曲线的斜率[15],但由于在某些相变过程中热量变化小,冷却曲线上的特征温度不明显,因此,为了精确提取凝固过程中相变开始和结束时对应的特征温度,引入了一阶导数曲线.在这方面,Gloria[16]和Farahany等[17]使用二阶导数来测定相转变中更为敏感和微小的特征参数.

图4(a)为位于石墨坩埚中心(温度为Tc)的热电偶测得的Al- 2.0Mn合金的冷却曲线以及相应的一阶、二阶导数曲线.从该图的一阶导数曲线可以看出,在Al- 2.0Mn合金凝固过程中,主要伴随着α-Al枝晶的生成和Al-Mn的共晶转变.由于Al-Mn共晶含量相对较少,所以在冷却曲线上并未出现明显的热滞平台.从图4(b)中4组合金对应的一阶导数曲线可以看出,当Mn含量增加到2.7%时,一个新的峰出现在α-Al 枝晶生成之前.根据文献[18]、Al-Mn二元相图[11]以及图7(d)的金相组织可知,该峰的出现是由Al6Mn初生相的生成所致.

根据提取的特征温度计算得到的凝固区间(TL-TS)结果见图4(c).从图中可以看出,当Mn含量增加时,合金凝固区间先降低,在Mn含量为2.0%时达到最小值.当Mn含量为2.7%时,熔体凝固时Al6Mn先于α-Al枝晶析出,提高了Al-Mn二元合金的液相线温度,导致合金的凝固区间迅速增大.

图4 Al-Mn二元合金的热分析结果

根据相关文献报道[3,19],在重力铸造环境下,合金熔体的流动性和凝固区间是成反比例关系的.在Al-Mn二元合金中,Mn含量的变化改变了熔体的凝固区间和凝固模式.当凝固区间降低时,熔体由糊状凝固向逐层凝固转变,熔体流动范围增大,流动阻力降低,因此提高了合金的流动性.

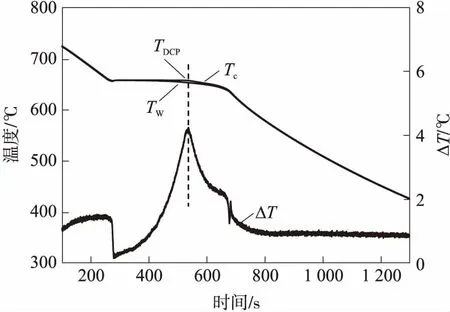

2.2.2 枝晶搭接点

图5是位于石墨坩埚中心(温度为Tc)和边缘(温度为Tw)的热电偶测得的Al- 2.0Mn合金的冷却曲线以及对应的石墨坩埚中心和边缘的温差曲线(ΔT=Tc-Tw).在冷却曲线测定过程中,熔体边缘先于中心凝固,由于固相Al枝晶的热导率约是液相Al的两倍[20],所以熔体边缘的冷却速度大于熔体中心,ΔT先增大.当熔体中心枝晶搭接完成时,边缘和中心的冷却速度趋于一致,ΔT开始下降.因此ΔT曲线上的最大值点对应的正是冷却曲线上铝合金熔体的枝晶搭接点.据此,可以由图5确定枝晶搭接温度.

图5 Al- 2.0Mn合金中心和边缘的冷却曲线及对应的温度差ΔT

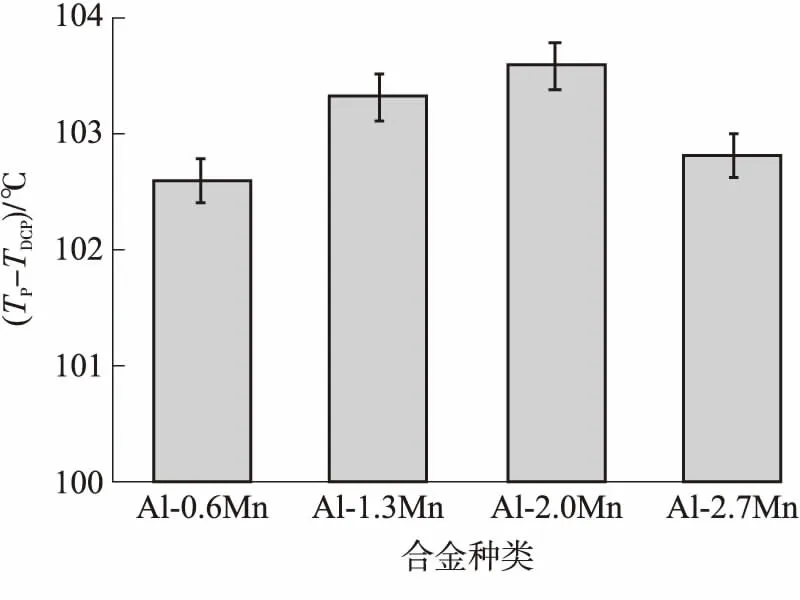

图6给出了Mn含量对Al-Mn二元合金浇注温度(TP)与枝晶搭接温度(TDCP)的差值的影响.从图中可以看出,随着Mn含量的变化,TP-TDCP值先升后降.当Mn含量为2.0%时,TP-TDCP具有最大值.当Mn含量在0.6%~2.0%之间时,随着Mn含量的增加,合金液相线温度(α-Al的形核温度)降低.在枝晶搭接之前,熔体温度相同时,Mn含量越高,熔体中α-Al数目越少,因此,熔体枝晶搭接时Al- 2.0Mn合金具有更低的枝晶搭接温度.当Mn含量增加到2.7%时,初生相的生成降低了熔体冷却速率,当α-Al开始形核时,熔体过冷度减小,α-Al生长速度更快,因此枝晶搭接时间提前,枝晶搭接温度升高.

图6 Mn含量对Al-Mn合金浇注温度与枝晶搭接温度差的影响

根据相关文献[17,21]报道,枝晶搭接和熔体流动性有直接的关系.当合金熔体中的固相达到临界体积分数时,自由生长的枝晶开始相互接触,会在熔体中形成交叉、粘结的枝晶网络,阻碍合金熔体的自由流动.因此,熔体流动长度主要取决于枝晶搭接前液相的流动,枝晶搭接后对流动影响很小.在浇注温度(760 ℃)一定的情况下,TP-TDCP越大,就意味着枝晶搭接延迟,熔体流动性增加.因而当Mn含量为2.0%时,合金具有最佳的流动性.

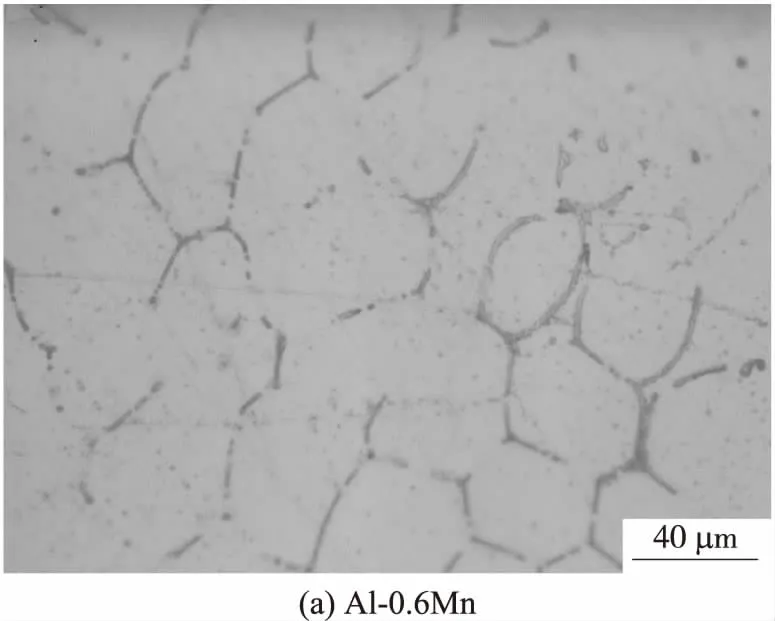

2.3 Al-Mn二元合金的组织

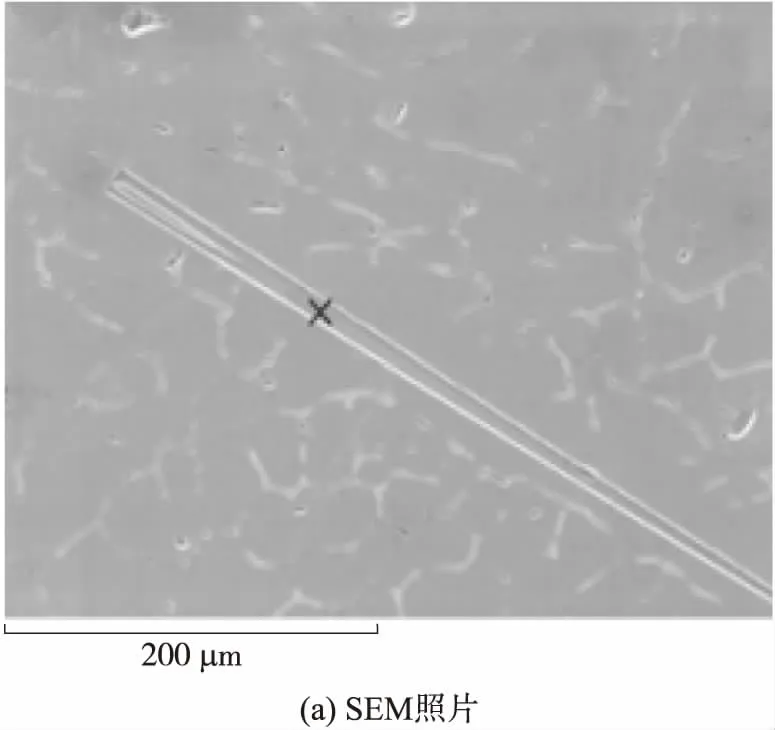

图7所示为不同Mn含量下Al-Mn二元合金的金相组织.从图中可以看出,当Mn含量为0.6%和1.3%时,由于Mn元素含量较少,合金中并没有初生相生成.当Mn含量达到2.0%时,合金中生成极少量方块状、较为规则的Al6Mn初生相.随着Mn含量增加到2.7%,合金组织中不仅初生相的数量大量增加,而且其形态也发生了明显的改变——由Al-2.0Mn时较为规整的方块状开始趋于不规则化,且合金组织中出现了少量粗大的V形尖锐第二相,如图8所示.对其进行EDS分析发现,该相主要由Al、Mn、Fe 3种元素组成,是一种铝锰铁金属间化合物,这种粗大相无疑会降低合金的综合性能.粗大相中的Fe是一种杂质元素,可能来源于原材料中的杂质以及所使用的熔炼工具.

图7 Al-Mn合金的金相组织照片

由于Al- 2.0Mn合金组织中只有微量的初生相,结合图4(b)可知,合金极为接近共晶成分,因此在4组合金中,Al- 2.0Mn合金具有最高的流动性.当Mn含量增加到2.7%时,熔体凝固过程中生成大量Al6Mn初生相,一方面提高了合金的液相线温度,降低了熔体过热度;另一方面大量第二相的生成增加了熔体黏度,最终导致流动性下降.

图8 Al- 2.7Mn二元合金的SEM照片及EDS谱图

3 结论

(1)螺旋形流动性测试仪的结果表明,随着Mn含量的增加,Al-Mn二元合金的流动性先升高后降低.当Mn含量为2.0%时,Al-Mn二元合金的流动性最佳,其流动长度达到商用ADC12铝合金的88.5%.

(2)随着Mn含量的增加,Al-Mn二元合金的凝固区间先降后升,TP-TDCP先升后降.当Mn含量为2.0%时,合金接近共晶成分,具有较大的TP-TDCP值和较小的凝固区间,致使流动性得以提升.

(3)当Mn含量为2.7%时,熔体凝固时析出大量Al6Mn初生相,提高了熔体的液相线温度,降低了熔体的过热度,并导致熔体黏度增加,致使流动性下降.

:

[1] BRUNGS D.Light weight design with light metal castings [J].Materials & Design,1997,18(4/5/6):285- 291.

[2] 李元元,郭国文,罗宗强,等.高强韧铸造铝合金材料研究进展 [J].特种铸造及有色合金,2000(6):45- 47.

LI Yuan-yuan,GUO Guo-wen,LUO Zong-qiang,et al.Research progress in aluminum alloys with high strength and toughness [J].Special Casting & Nonferrous Alloys,2000(6):45- 47.

[3] RAVI K R,PILLAI R M,AMARANATHAN K R,et al.Fluidity of aluminum alloys and composites:a review [J].Journal of Alloys and Compounds,2008,456(1/2):201- 210.

[4] DI Sabatino M,ARNBERG L.Castability of aluminium alloys [J].Transactions of the Indian Institute of Metals,2009,62(4/5):321- 325.

[5] PUCHER P,ANTREKOWITSCH H,BOTTCHER H,et al.Influence of compositional variations on microstructural evolution,mechanical properties and fluidity of secondary foundry alloy AlSi9Cu3 [J].International Journal of Cast Metals Research,2010,23(6):375- 383.

[6] 张立强,李落星,朱必武.基于数值模拟的铝合金薄壁件金属型低压铸造工艺设计 [J].铸造技术,2008,29(9):1178- 1181.

ZHANG Li-qiang,LI Luo-xing,ZHU Bi-wu.Design of low pressure die casting(LPDC)process for thin-thickness aluminum component with permanent mold based on numerical simulation [J].Foundry Technology,2008,29(9):1178- 1181.

[7] KANG C S,CHO J I,JEONG C Y,et al.Thin-wall aluminum die-casting technology for development of notebook computer housing [J].Journal of Materials Science & Technology,2008,24(1):65- 69.

[8] 陈大辉,贾祥磊,朱秀荣,等.发动机缸盖铸造铝合金的研究进展 [J].铸造技术,2010,31(7):882- 887.

CHEN Da-hui,JIA Xiang-lei,ZHU Xiu-rong,et al.Aluminum cast alloys development for engine cylinder heads [J].Foundry Technology,2010,31(7):882- 887.

[9] FRATILA-APACHITEI L E,TERRYN H,SKELDON P,et al.Influence of substrate microstructure on the growth of anodic oxide layers [J].Electrochimica Acta,2004,49(7):1127- 1140.

[10] 邢泽炳,聂祚仁,邹景霞,等.微量的稀土元素Er对Al-Mn合金组织与性能的影响 [J].铸造,2007,56(11):1207- 1210.

XING Ze-bing,NIE Zuo-ren,ZOU Jing-xia,et al.Effect of trace element Er on Al-Mn alloy’s structure and pro-perties [J].Foundry,2007,56(11):1207- 1210.

[11] 郭青蔚,郭庚辰.常用有色金属二元合金相图集 [M].北京:化学工业出版社,2010.

[12] YANG L,LI W F,DU J,et al.Effect of Si and Ni contents on the fluidity of Al-Ni-Si alloys evaluated by using thermal analysis [J].Thermochimica Acta,2016,645:7- 15.

[13] SHIN J S,KO S H,KIM K T.Development and characterization of low-silicon cast aluminum alloys for thermal dissipation [J].Journal of Alloys and Compounds,2015,644:673- 686.

[14] KWON Y D,LEE Z H.The effect of grain refining and oxide inclusion on the fluidity of Al- 4.5Cu- 0.6Mn and A356 alloys [J].Materials Science and Engineering:A,2003,360(1/2):372- 376.

[15] 黄张洪,赵惠,吕利强,等.热分析技术及其应用 [J].热加工工艺,2010,39(7):19- 22.

HUANG Zhanghong,ZHAO Hui,LV Liqiang,et al.Thermal analysis and its application [J].Hot Working Technology,2010,39(7):19- 22.

[16] GLORIA I D.Control of grain refinement of Al-Si alloys by thermal analysis [D].Montreal:McGill University,1999.

[17] FARAHANY S,HASBULLAH Idris M,OURDJINI A,et al.Evaluation of the effect of grain refiners on the solidification characteristics of an Sr-modified ADC12 die-casting alloy by cooling curve thermal analysis [J].Journal of Thermal Analysis and Calorimetry,2015,119(3):1593- 1601.

[18] KULA A,BLAZ L,LOBRY P.Structure and properties studies of rapidly solidified Al-Mn alloys [J].Key Engineering Materials,2016,682:199- 204.

[19] CHO Y H,KIM H W,LEE J M,et al.A new approach to the design of a low Si-added Al-Si casting alloy for optimising thermal conductivity and fluidity [J].Journal of Materials Science,2015,50(22):7271- 7281.

[20] FARAHANY S,HASBULLAH Idris M,OURDJINI A,et al.Computer-aided cooling curve thermal analysis of near eutectic Al-Si-Cu-Fe alloy [J].Journal of Thermal Ana-lysis and Calorimetry,2013,114(2):705- 717.

[21] MALEKAN M,SHABESTARI S G.Effect of grain refinement on the dendrite coherency point during solidification of the A319 aluminum alloy [J].Metallurgical and Materials Transactions A,2009,40(13):3196- 3203.

——基于三元VAR-GARCH-BEEK模型的分析