紫铜薄板冲裁模的制作探讨

龙健辉

摘要:无间隙冲裁模即刀口的单面间隙小于0.02毫米的冲裁模具。它的冲裁范围通常为薄铅板、铝板、紫铜板等软性金属材料或绸、布、纸、皮草等非金属材料。文章根据紫铜薄板冲裁加工中的工艺特性,设计制作了适用于冲裁软性材料的模具,解决了紫铜薄板冲裁件的质量问题,并且缩短了产品的制造周期。

关键词:紫铜薄板;冲裁模具;模具制作;冲裁加工;冲裁软性材料 文献标识码:A

中图分类号:TG146 文章编号:1009-2374(2016)36-0090-02 DOI:10.13535/j.cnki.11-4406/n.2016.36.045

1 提出问题

通常加工冲裁≤0.5mm的紫铜板类薄件时,采用一般冲裁模具的设计要求设计凹凸模时,会出现冲裁间隙过大、难以冲断的现象。另外,即使能冲断,但很多时候工件会黏附在凸模上,不能脱模。

2 分析问题

软性材料,其硬度较低、韧性较高。硬度较低的材料冲裁时,其表面容易起皱或损坏。韧性较高的材料冲裁时不易冲断。如图1中的紫铜薄板冲裁件同时具备了以上两种特点。因而采用常规模具的常规加工工艺去冲裁薄紫铜板,产品质量肯定难以保证。

一般情况下,冲裁软性材料,刀口(凸模)必须锋利。要保证刀口锋利,除了选用合适的模具材料,与之相配合的凹模间隙大小,也是影响刀口锋利程度的一个非常关键的因素。凹凸模的间隙太大,产品容易起皱,并且不容易冲断。间隙太小,保证了刀口的锋利,但冲裁后产生的一些废屑容易积聚在凹模内,有可能卡死凸模,影响产品加工精度。

3 解决问题

根据以上分析,必须根据具体问题找出相应的解决办法。为此笔者查阅了相关资料,请教了有此类产品模具制作的同行,确定了解决问题的办法。针对紫铜薄件工件的工艺特性。首先要选用有一定硬度,能保证热处理后较锋利的材料制作刀口(凸模),经反复比较,决定凸模(图2)加工紫铜板部位选用65Mn这种钢材,具有较高的硬度(调定后可达45~50HRC,淬火后可达到62HRC以上);其次是缩小冲裁模凹凸模间的间隙,要求≤0.05mm。为防止冲裁后工件表面产生起皱现象甚至造成工件损坏,顶出机构选用推板将产品整体顶出,推板弹出采用聚氨酯橡胶,冲裁时,在冲裁力的作用下,聚氨酯橡胶被压缩;凸模向上时,橡膠反作用将推板顶出,从而产品推出。

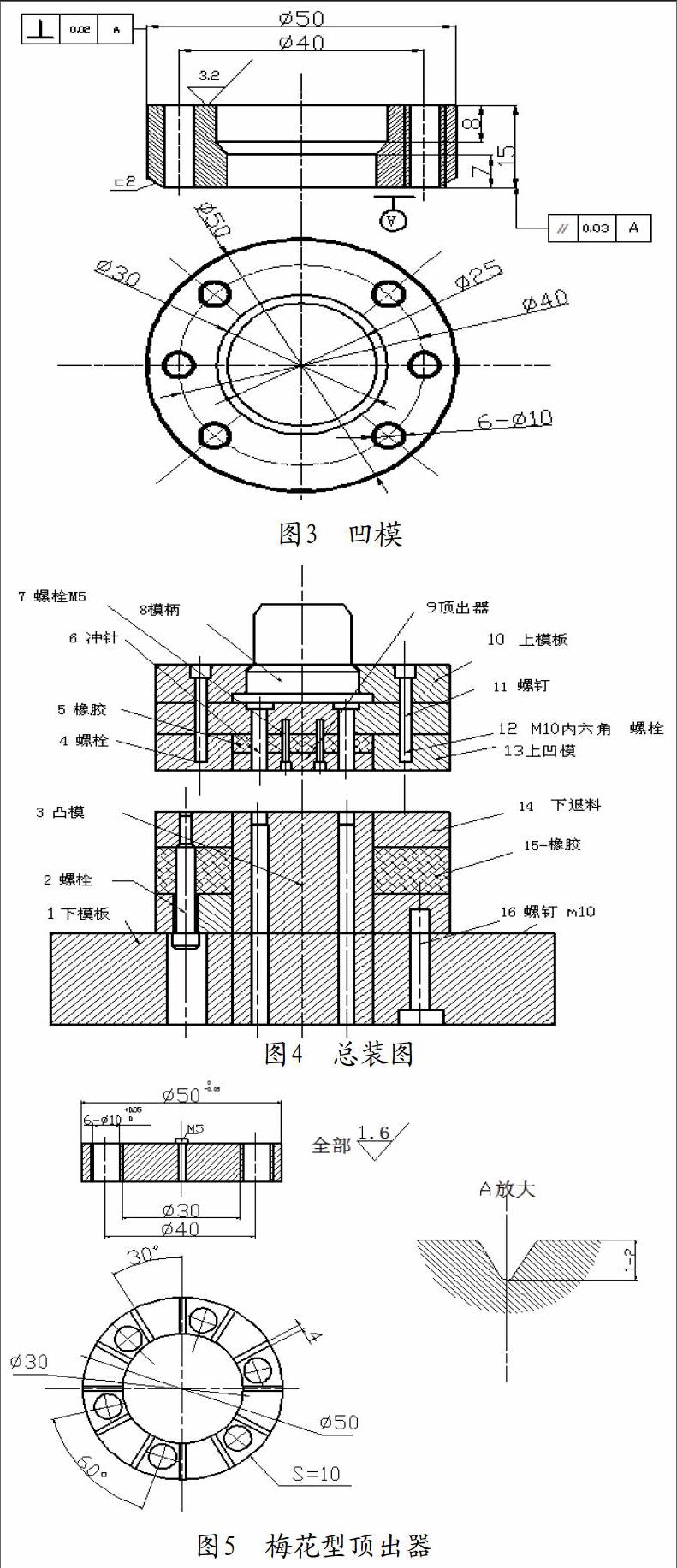

模具结构根据紫铜薄板硬度低、冲断力小的特性,模柄与凸模连接部位,采用活动联接,减少冲裁作用力,如图3所示是模具装配图。

4 模具的加工与装配

本模具的加工关键在于冲孔口(外圆和冲针的加工精度)根据零件的几何形状,设计为复合冲裁模,冲孔部分全部为圆形,用车床加工完成。

4.1 凸模加工

凸模加工如图2所示,经车钻(铰)孔后,外圆及两端留磨余量0.5mm,磨至图纸尺寸,8个安装顶针的小孔抛光,保证其加工精度和表面粗糙度。

4.2 凹模加工

凹模加工如图3所示,同样有8个小孔,这8个小孔的加工精度是保证冲裁时能与凸模配合精度的关键,为保证其加工精度及与凸模的配合,粗车加工后,8个小孔与凸模配钻后铰孔,磨削外圆至图纸尺寸(8个小孔抛光)保证其加工精度和表面粗糙度。

加工工艺的关键是保证凹、凸模8个小孔的位置精度和配合时,外圆刀口配合精度,上述二者的位置精度必须保持一致。

4.3 模具的安装与调试

按冲模装配图(如图4所示)各部分位置装配关系依次组装。模具组装完毕后,用手动试验各部分检查配合精度,模具配合部分是否活动畅顺,如有阻滞,进行休整。

模具初次调试:模具修整完毕后,把模具装上冲床,用人工手动调整,进行试冲,检查是否满足零件的加工要求。试冲应在调质前进行,用0.5mm厚的硬纸板进行多件试冲,以检查模具的加工精度和配合精度,检查冲裁成型的产品是否满足符合图纸技术要求。

试冲过程中,若发现问题,应根据不同情况进行修(调)整。试冲裁产品合格后,将凹凸模调质处理、抛光,再组装到冲床上。模具再次安装后,再调试,首先调整凹模凸模的配合精度;其次是调整凸模进入凹模腔的深度,深度最好不超过1mm,能将紫铜板冲断即可。检查、调整顶出器活动情况,聚氨酯橡胶弹性及推板行程是否能可靠的顶出产品。

经上述工序后,模具经调试生产,切口平整,无折皱、划伤等影响外观的缺陷。但出现新的问题,产品连续多次冲裁后,有时出现工件黏附在凸模上,不能自动顶出,致使有些工件不能冲断的现象。

经多次反复试冲检查,发现由于产品黏附在凸模上,致使刀口部分不锋利。同时,多件产品黏附在凸模上不能顶出,造成已冲的产品与紫铜板间的间距太大,有个别冲裁件冲坏,用小刀把黏附在凸模的产品拿下来,重新试冲,又能冲裁出合格产品。多次重试,结果一样。

是什么原因导致产品部不能自动脱落,难道顶出机构设计和制作存在间隙?换用0.5mm冷轧薄板试冲,顶出机构工作正常,冲件每件都能自动弹出脱落。经过仔细对比分析,我意识到,可能跟材料的硬度有关。再换用0.5mm纯铝薄板,结果与紫铜薄板一样,还是不能自动脱模。

为什么冲裁硬度较高的材料,能自动弹出脱落,而冲裁软材料时会出现工件黏附凸模的现象。纯铝与紫铜一样,都是硬度不高的金属材料。不能脱落的工件毫无例外都紧紧黏附在凸模上,需用薄小刀片辅助,才能切出。

查阅资料后得知,冲裁软材料时,凸模向下冲裁时,因材料较软,会排去材料中间的空气,使凸模与材料之间形成真空状态,致使冲裁后的工件紧紧黏附在凸模上不能自行脱落。

找到了产生问题的原因,就要采取相应的措施解决。

要解决紫铜薄板工件黏附凸模的问题,必须消除冲裁后工件与凸模的真空状态,凸模与工件之间的真空产生是在冲裁过程中,由于凸模向下运动的作用冲向较软的紫铜薄板,二者接触后,排走了二者之间的空气。只要采取一定的措施,使两者之间保持一定的压力或常压状态就能消除真空。经仔细观察,其实工件是黏附在推板上。针对这一现象,在推板上均匀钻6个Φ2的小孔,使排出的空气进入孔中,真空就不能产生。

经改装试冲后,黏附现象大大改善,由于Φ2孔太小,真空状态不能完全消除。

为彻底消除黏附现象,决定对推板进行改造,采用梅花型推板作为顶出器(如图5所示)梅花形顶出器,中间有几条梅花型的槽。冲裁时,排出的空气大部分进入槽内,消除了真空现象,冲好的工件顺利弹出脱模。

经过一系列的改进措施,紫铜薄板工件冲裁加工的产品完全符合图纸技术要求,投入大批量生产。

5 结语

通过紫铜薄板工件冲裁模具的制作,使笔者从中学到了不少知识、增长了见识、开阔了视野,CAD和PRO/E操作水平比以前有了很大提高,同时较全面地掌握了Word的编辑功能,也积累了相应模具制造的经验。完成过程中遇到许多的问题,在众多师友的帮助下得以解决,使笔者加深了对知识的理解,同时也避免了在解决问题过程中走弯路。

参考文献

[1] 李云程.模具制造工艺学[M].北京:机械工业出版 社,2001.

[2] 郝滨海.冲压模具简明设计手册[M].北京:化学工 业出版社,2005.

(责任编辑:蒋建华)