浅谈薄壁管数控弯曲的操作方法

苏健+付阳阳

摘要:薄壁弯管的批量生产,一般是在数控弯管机上冷弯成型的,无论是有芯弯曲还是无芯弯曲,由于薄壁弯管管壁失稳临界力较低,弯曲部位常出现瘪皱等变形缺陷,这种缺陷产生不但会削弱管子的强度,降低承载能力,而且容易造成管内介质流动速度不均匀,产生涡流和弯曲部位积聚污垢等影响管路的正常使用。文章讲述了薄壁管数控弯曲的操作方法。

关键词:薄壁管;数控弯管机;有芯弯曲;褶皱;冷弯成型 文献标识码:A

中图分类号:TG386 文章编号:1009-2374(2016)36-0088-02 DOI:10.13535/j.cnki.11-4406/n.2016.36.044

1 技术问题的产生

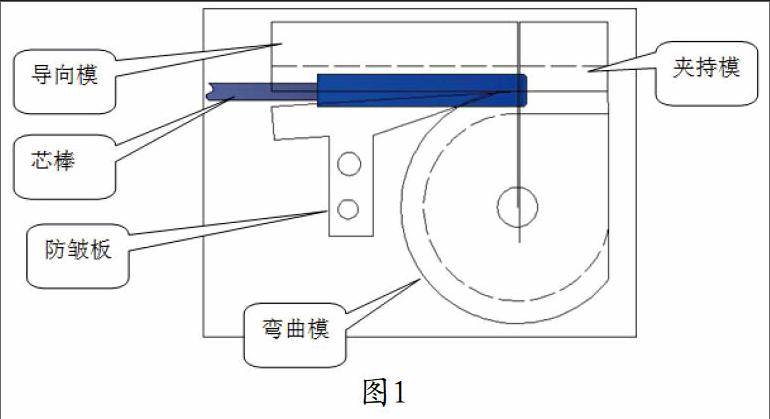

在目前使用的设备是数控弯管机,而在弯曲薄壁管时注意选用合适的模具,模具结构其主要工作部分由弯曲模、导向模、夹持模、防皱板、芯棒、束头等组成。

对于动车组等使用的不锈钢管和铜管通常采用冷弯法,冷弯法是在常温下使管子弯曲成型,冷弯的弯曲半径应不小于管子直径的1.5倍,由于管子具有很大的弹性,此时施加的外力弯曲时消除后,管子会回弹一个角度,所以一定的过弯量一定要有。

数控弯管机冷弯法的工作原理:弯管模具装在数控弯管机上,具体工艺方法是:弯曲模装在数控弯管机的主轴上,夹持模装在数控弯管机夹钳上,当数控弯管机启动时夹持模把管子固定在弯曲模的槽内,同时导向模与弯曲模及防皱板夹紧管子,芯棒插入管子内部,当弯曲模主轴回转时,管子就随之转动缠绕在其周向,得到所需要的弯曲半径。

2 薄壁管弯制的缺陷机理

(1)管材内表面出现瘪皱;(2)管材弯曲位置外壁变薄;(3)管材截面形状畸变。

3 缺陷机理分析

3.1 管子弯曲外侧变薄、内侧褶皱分析

管子在弯曲时,其圆角区外侧管壁受拉应力δ1而变薄,内侧管壁受压应力δ2而增厚,离中心层越远变化量越大,由于管壁太薄导致薄壁管材在承受弯曲时,产生内侧管壁起皱现象,沿纵向压缩变形的需要产生横向变形,受到压力作用的管壁的材料已满足不了,当变形量过大时,外侧管壁会拉裂,内侧管壁会出现褶皱,使工件报废。

3.1.1 弯曲半径、芯棒伸出量、弯曲速度以及采用的弯管方法等导致了管子弯曲处管壁减薄,弯曲半径的大小对弯管的影响可以用下式表示:

由上式可见,当管径D一定时,弯曲半径R越大,越接近于T2,外侧管壁减薄的越小,在弯曲中管壁上所受的拉力越小,而断面的椭圆变形和内侧管壁的褶皱变形也就越小。

3.1.2 弯曲速度对管壁减薄、内侧褶皱也有重要的影响,壁厚变薄趋向于减小,是由于弯曲速度在较小范围内增加时,当弯曲速度增加到一定值时,壁厚变薄率达到最小值,如继续增加弯曲速度,壁厚变薄率将增加;对于弯曲内侧褶皱,速度越小,对于管材受挤压变形量越慢,越不容易产生褶皱。

3.1.3 夹持力对内侧褶皱的影响也非常大,当夹持力与芯棒伸出量配合调整时,如果夹持力不够,就会造成管子在弯曲时回缩,形成倒弯曲情况,在弯曲内侧就会出现死褶,在夹持模位置形成磨损,甚至会造成损坏芯棒的影响。

3.2 管子断面成椭圆分析

由于管子弯曲过程中,向中部作用力由外缘拉应力和内缘压应力的合力,导致管子弯曲部位在水平面上的直径变化,垂直面上的直径增加,水平面上的直径减小,出现椭圆形,椭圆变形程度称为椭圆度。

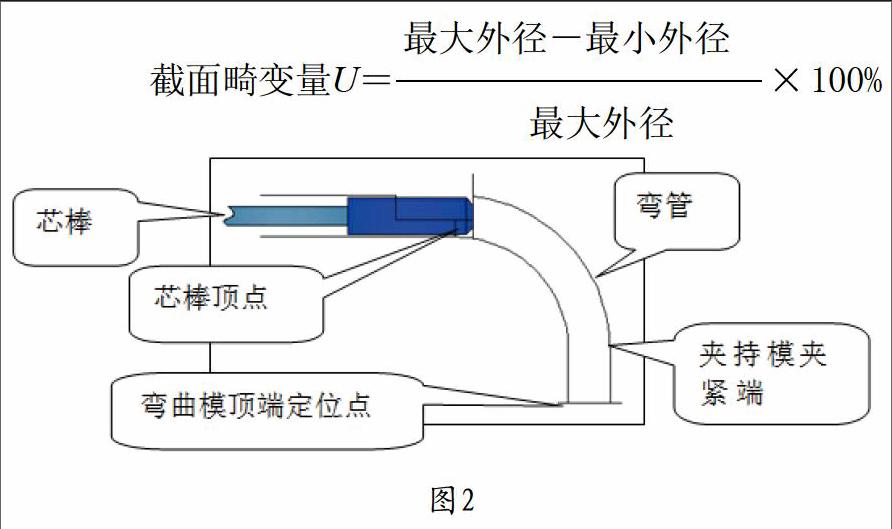

根据要求:管子弯曲好后截面畸变量U≤5%。

4 操作方法解决方案

4.1 模具安装的操作方法

4.1.1 夹持模安装。安装夹持模时,将夹持模内侧凹槽的花纹位置用清洗剂清洗干净,保证没有油污,增加与管子外表面的摩擦力,同时在调整夹持模夹持力时,通过试验数据得出,用扭矩扳手进行紧固,保证夹持力≥110Nm,能够满足夹持模的夹持力。

4.1.2 导向模安装。安装导向模时,由于管子的外径公差在±0.05mm的公差范围内,调整模具要保证满足批量管子的生产,所以在调整导向模的夹紧力时,用0.05mm的塞尺垫于导向模与弯曲模的贴合位置,然后调整顶紧螺栓,保持一定的压紧力。

4.1.3 芯棒选用及位置调整。芯棒的选用:在弯制薄壁铜管时由于管子较软,需要管子外侧的承载面积大,所以应选用多节球头芯棒;在弯制不锈钢管时,为了减小芯棒与管子内壁的摩擦力,应尽量减小芯棒与管材的接触面积,所以应选用柱塞式芯棒。

安装芯棒时,应尽最大可能地增大芯棒伸出量,这样就可以扩大芯棒与芯头对管子弯曲段内壁支撑的范围,使之所受到的切向拉应力合力减小,以达到减小端面畸变的目的,而芯棒相对于弯曲点的位置对于管子内侧褶皱非常重要,芯棒相对于弯曲点朝前一定位置e(芯棒工作端进入管子弯曲段),通过试验测的超前量e=6mm,所以在芯棒调整中应保证超前量e,制作工装确保超前量e,图示如下:

使用方法:在调整芯棒前端超出量时,将此工装安装在弯管机上,弯曲模顶端定位点与弯曲模前端对齐,夹持模夹紧弯管,然后用扳手调整芯棒后端的调整螺栓,使得芯棒前端与工装的芯棒定点对齐,这样芯棒位置就调整完成。

4.1.4 防皱板安装。防皱板是安装在弯曲模和导向模中间的位置,将防皱板安放到数控弯管机上,然后用万能角度尺测量防皱板与导向模的夹角应保证在3°~5°之间,因为管子弯曲时会在管子末端有一个向防皱模方向的分力,如果将防皱模与导向板的夹角调整小于3°,则管子末端与防皱模的压力使得管子不能向前移动造成管子外侧减薄率增加,如果将防皱模与导向板的夹角调整大于5°,则管子内壁就会出现与防皱板有间隙,使得管子内侧产生褶皱。

4.2 工艺参数的设定

4.2.1 为了改善弯曲成型薄壁管的弯制,在机械冷弯时可采用顶墩力,即在管子的末端增加轴向推力F,这样在数控弯管机上有一个扭力值,而通过试验测得顶墩力应保证在6%的扭力值,这样就会减轻模具的受力状态,提高薄壁管弯曲的成功率。

4.2.2 通过原理分析弯曲速度的设定也具有非常大的影响,在程序编制过程中使旋转轴的弯曲速度控制在40%,通过试验得出此速度是最合理速度。

4.2.3 将模具的规格尺寸正确设置在合理的范围,并将数据正确输入数控弯管机。

5 效果评价

(1)调整模具时间由原来的平均3人4小时减少到2人0.5小时,大大缩短了模具调整时间,降低了辅助工作时间;(2)管材质量和管材强度得到了保障,使得试弯合格率由原来的4%提高到20%;(3)提高了原材料管的浪费,由原来的平均25*600mm减少到5*600mm。

参考文献

[1] 武汉锅炉厂设计科.弯管计算[M].北京:机械工业 出版社,1973.

[2] 梁炳文.冷冲压工艺手册[M].北京:北京航空航天 大学出版社,2004.

[3] 杨立平.模具制造基础[M].北京:化学工业出版 社,2007.

作者简介:苏健(1969-),男,河北唐山人,中車唐山机车车辆有限公司总装配一厂数控配管高级技师,研究方向:机械制造及自动化;付阳阳(1986-),男,河北沧州人,中车唐山机车车辆有限公司总装配一厂数控配管高级技师,研究方向:机械制造及自动化。

(责任编辑:蒋建华)