制药工艺中全膜法水处理技术的应用

摘要:全膜法水处理技术取代了原有的离子交换树脂脱盐技术,结合了三种膜分离技术,可以高效地净化除却污染物及脱盐,为制药行业提取满足需求的高纯水。文章通过实际纯水制备的有效运行数据对全膜法水处理技术在制药行业的应用进行探究,结果显示,该技术可以提升纯水制备效率。

关键词:制药工艺;全膜法;水处理技术;高纯水;除盐系统;预处理系统 文献标识码:A

中图分类号:R943 文章编号:1009-2374(2016)36-0065-02 DOI:10.13535/j.cnki.11-4406/n.2016.36.032

随着社会的进步,药品行业发展越来越迅速,制药原料中纯水的制备工艺要求也逐渐提高。传统的制药厂水站采用了离子交换制水工艺,其制水量无法达到制药需求,同时水污染也非常严重,纯水制备质量不高。为了缓解这一问题,很多制药厂新水站引入了全膜法水处理技术,这种先进高纯水处理技术的应用在很大程度上降低了纯水制备过程中酸碱排放量及水污染,提升了系统的自动化管理能力。

1 新水站工艺设计

1.1 除盐系统

相比传统软化采用的一级RO除盐系统,新工艺采用了二级RO进行除盐,其最大特点是除盐率高,可达99%。在软化工艺上不容易受到水波动影响,且后续处理均符合要求。

1.2 预处理系统

相比传统预处理采用的砂、炭过滤,新工艺采用了砂、OF过滤。其中活性炭的作用是吸附有機物,且吸附过程会产生细菌造成水污染,同时活性炭易析出微小炭粒,对水处理工艺膜造成污染,而炭和OF的作用是除掉有机物,可以有效地避免活性炭吸附带来的危害,降低污染,提升纯水质量。

1.3 深度除盐系统

相比传统采用的混床除盐,新工艺采用了EDI除盐。其最大特点是操作简便、药剂消耗量小,除盐效果好、水质高。传统的混床除盐选取了高比耗的再生剂,酸碱用量庞大,且容易造成污染。EDI系统深度除盐需要控制的是RO纯水水质,当纯水水质满足EDI进水标准需求时,EDI可以保持长效正常运营,且产出的水质量较好。

2 全膜法水处理技术

2.1 预处理双线运行设计

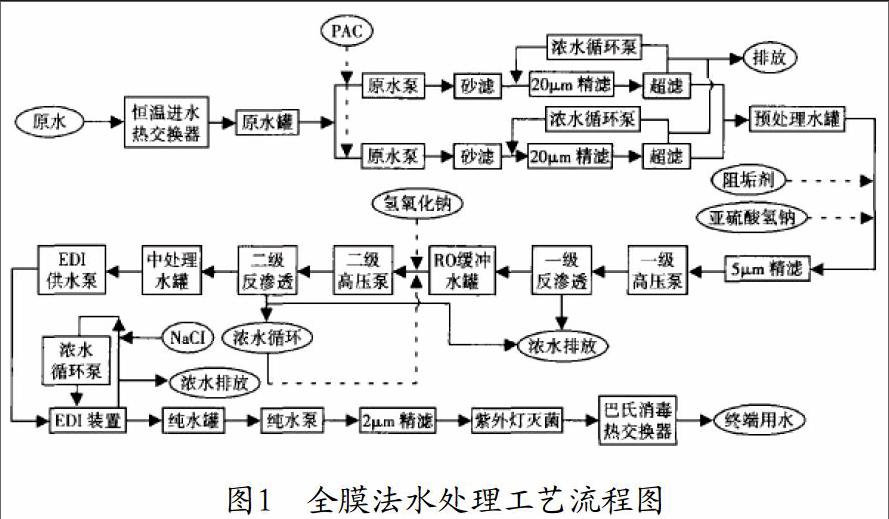

全膜法水处理技术把“超滤-反渗透-EDI”三种膜分离技术有效地融合在一起,用作水处理系统的预处理、预脱盐和精脱盐模块,可以高效地除却污染物及深度脱盐,详见图1所示。该技术有效地缓解了传统水处理技术的缺陷,满足制药水量需求,提升了整个水处理系统性能,降低了纯水制备成本,使膜工艺流程更加紧密可靠,纯水制备更加高效、高质、低成本。本文工艺设计进水量为60m3/h,预处理产水量达50m3/h。设计了两条预处理线路并行运作,即选用两套并联的30m3/h的砂滤和25m3/h的超滤(UF)同时进行预处理,这2条线相对独立且相关。该预处理设计可以确保即使处理过程出问题,至少有1套系统正常运行,对后续水处理过程不会产生任何影响;有效地减少了水波动对单个设备的影响,通过系统自动控制砂滤、超滤,完成预处理中水反洗、气洗、超滤在线清洗和药洗等流程。

2.2 反渗透系统设计

反渗透系统设计主要选用了抗污染性能好的苦咸水元件,一壳五芯模式,大大提升设备的水处理性能。其中,一级反渗透规格是40支BW30-365、一壳五芯、5-3排列,进水时添加药剂是阻垢剂(防结垢)、亚硫酸氢钠(除余氯);二级反渗透规格是25支BW30-400、一壳五芯、3-2排列,进水时添加药剂是氢氧化钠(调节pH)。采用两级反渗透主要是酸碱中和,降低碱添加量。通常二级浓水的回收率非常高,流水偏碱性且速率较低,两级反渗透设计可以提升进水速率,降低结垢,提升除盐效果。

2.3 超滤系统设计

超滤系统设计材料选取了聚偏氟乙烯(PVDF)双皮层中空纤维结构的外压式超滤膜,特点是耐污性能良好、易反洗恢复通量、截留分子量大,可达10万Dalton。该系统借助气冲增添、在线自动化学清洗,回收率低,浓水循环等方式增加了洗药周期,提升洗药持续时间。超滤过程中设定了1次/30min的气水双洗、水反洗、正洗程序,有效避免膜表面污染物滞留,提升系统运行效率,延长清洗周期。相比活性炭工艺,超滤可以有效地提升水制备质量,借助反洗、加药等处理杜绝了微生物污染,提升了制药行业的GMP认证效果。

2.4 进水温控恒定

整个水制备过程中,要严格控制水温变化,防止水温变化幅度太大影响纯水制备质量。新工艺在系统进水处设置了板式热交换器,热交换介质采用了冷冻水及蒸汽,夏天时选用冷冻水降低温度,冬天时选用纯蒸汽加热提升温度,始终控制系统水温恒定为25℃左右,避免外界水温变化对水站纯水制备造成影响。同时纯水制备过程中反渗透产水受温度影响较大,产水量以总量3%~4%/℃的速率减少,水温的恒定控制可以大大提升反渗透产水的水量稳定性。

2.5 EDI设计

EDI设计规格选用了GE MK-2模块8台,其中每台设备产水量为2.75m3/h,最终可达22m3/h,结合后期水站扩大生产的需求,在进行设计时保留余量20%。采用多台模块并联运行,需严格控制每台模块进水量和出水量相同且恒定。为此,本设计在每个模块都配置了相同且相对独立的流量调控装备,以此来控制每个模块浓水、产水、极水的流量相同,确保系统稳定运行,保障膜块运营寿命。

3 新水站实际运营成效

3.1 便于水制备流程管理及质量控制

传统水站EDI选用的是国外进口的离子交换树脂材料,其材料购置流程复杂且需提前储备,再者系统水处理对于再生用离子膜的酸、碱、盐的质量要求相当高,因此需对供应商采取额外的管理和质量控制。之前就发生过树脂紧急调用,再生用盐酸被污染导致出现树脂中毒情况,严重影响纯水指标。新型水站EDI装备分8个模块,即使其中一个模块出现问题,相对其他7个模块均不受影响可以正常产水,不影响制药的供水量。

3.2 有利于降低污染

传统水站每年树脂再生用离子膜碱和盐酸消耗量非常大,碱为10t,盐酸为8t。结合2007年度纯水产出量计算,全年度产水32000m3,离子膜碱、盐酸消耗量分别为0.31kg/m3和0.25kg/m3,单价为碱0.752元/kg,盐酸1.100元/kg。计算可知,每m3纯水再生所需要碱和盐酸费用达0.508元,全年耗费16256元,不仅成本高而且污染严重。新水站采用EDI运行,其耗电量达145.5W·h,工业用电平均价格是0.65元/kW·h。计算可知,每m3纯水再生其消耗电费0.043元。按(2009年)全年度纯水产量为50000m3计算,相比传统水站,每年可节约成本20650元,同时杜绝了酸碱废液给环境带来的污染,更加可持续、环保且安全。

3.3 產出水的质量稳定

(1)从最终产水电阻率来看,因新水站选用全膜法工艺EDI产水,老水站选用离子交换工艺混床产水,故而新水站产出水的质量更高且更加稳定;(2)从超滤后SDI变化来看,因新水站超滤后SDI值始终控制在3以内,老水站选采用砂滤炭滤水SDI值为4以上,当炭滤失效后未马上更换砂滤炭将导致SDI值>5,不符合反渗透进水的需求。故而新水站采用超滤可以有效地杜绝活性炭过滤器消毒情况,且反渗水进水质量较高,反渗透使用寿命更长;(3)从产水微生物、内毒素检测数据来看,《中国药典纯化水标准》中归档纯水制备完成后其细菌、霉菌和酵母菌总数不超过100个/mL,制药内微生物控制标准在50CFU/mL内。经实际检查可知,新水站微生物控制标准完全合格,刚开始因系统在调试运行期,运行时间限制导致水不流通,微生物数量超标。待运行稳定后,微生物数量基本控制在3CFU/mL内。此外,内毒素在调试运行期内部控制标准在0.03EU/mL以内,正常运行期内部标准控制在10EU/mL以内,自投入运营起,样点检查值均符合标准规范。

4 结语

综上所述,本文通过对全膜法水处理工艺进行设计,严格把控工艺系统的每一环节,结合具体的制药厂新水站水制备流程设计及实际运营,具体、充分地说明了全膜法水处理工艺可以有效地降低纯水制备成本,减少环境污染,提升系统结构的稳定性以及纯水制备的质量。通过与传统水站水制备工艺效果相比较,有效地体现了全膜法水处理工艺对于制药行业发展的重要性,为制药行业纯水制备提出了新的发展方向。

参考文献

[1] 姚永毅,朱谱新,吴大诚,等.集成化膜法水处理工 艺及装置[J].工业水处理,2004,(2).

[2] 李晶晶,耿爱平.全膜法水处理在脱盐水处理中的应 用[J].河南化工,2013,(15).

[3] 王东梅,张玉海,汪新德,等.集成膜法水处理工艺 的研究与应用[J].油气田环境保护,2010,(S1).

[4] 邓威闽,邓威强,葛秀章.“全膜法”与离子交换水 处理工艺运行成本分析[J].区域供热,2008,(6).

作者简介:陶然(1982-),男(满族),浙江绍兴人,北京韩美药品有限公司执业药师,硕士,研究方向:药学。

(责任编辑:蒋建华)