基于裂纹扩展的疲劳寿命预测及其在起重机金属结构中的应用

摘要:起重机在当前的工厂车间、施工工地、货场、港口等地方得到了广泛的使用,但在频繁的工况载荷下,起重机频繁使用导致金属结构失效及零部件工作可靠性降低,使起重机出现了多种故障及事故,严重影响了使用价值与使用寿命。文章对基于裂纹扩展的疲劳寿命预测及其在起重机金属结构中的应用进行了探讨。

关键词:裂纹扩展;疲劳寿命预测;起重机;金属结构;断裂力学 文献标识码:A

中图分类号:TH215 文章编号:1009-2374(2016)36-0052-03 DOI:10.13535/j.cnki.11-4406/n.2016.36.026

随着大型化、轻柔化的起重机运用趋势的发展,高强度钢的使用更为广泛,在裂纹扩展疲劳寿命领域上的更深入研究,才能确保起重机的金属结构在相关领域的应用中有更多的价值体现。

1 基于线弹性断裂力学(LEFM)的疲劳寿命方法

采用科学的方法對其使用寿命进行准确的评估与预测,才能在保障安全的情况下最大程度地发挥使用价值。但目前我国对有关起重机疲劳寿命知识的研究还不够多,在对其相关的要素进行结合分析以后再次进行预测:线弹性断裂力学疲劳寿命分析裂纹扩展速度的对应公式是,a表示裂纹长度,K表示应力

强度因子,J为积分,G为能量释放率,根据以上公式可以对疲劳寿命进行预测。由这个公

式可以看出,寿命预测需要明确积分的上下线,也就是ai与af,而扩展速度模型f通常是未知的,进行寿命的预测时必须结合数值的解法得到一系列的 f 离散值,因此针对对应的f值做如何的计算以及积分,这些问题的解决都与寿命预测效率精度计算相关。

2 Kriging代理模型下的起重机疲劳寿命预测方法

2.1 Kriging算法起源及算法公式

Kriging算法最早是由南非矿业工程师D.G.Krige在其创作的论文中进行计算的一种方法,如果采用估算的方式得出结果,那么其结果基本上没有较大的偏差,所以才能较为准确地反映空间变量的情况,最终获取估算的精度,这种方式更适合使用在地理学或地质学等相应的工作上。Kringing代理模型根据已知样本数据点用一个简单的估计模型y*(x)近似,表示为y(x)=y*(x)+ε(x),其中,x=[x1、x2……xi]为已知样本向量,ε(x)为近似与随机误差。Kriging模型在其中的应用,如果对应的是样本点,那么结果不会产生较大偏差,在后续计算过程中还可估算方差,同时对积分步长进行调节,于是得到预期的精度。

2.2 Kriging代理模型在疲劳寿命控制微分中的应用

表示疲劳裂纹扩展速率的常微分方程为f(a,K,J,G…),进行寿命的预测时,因为f(a,N,K)中应力强度因子作为裂纹长度a和复杂几何形状函数,如果采用解析表达式进行计算反而不容易,而上述关于疲劳寿命控制微分求解较难,且针对任何一个实际的结构,参量应力强度因子(SIF)只能对当前时刻的某一裂纹长度采用XFEM模型进行求解得到很多离散的SIF值。因此对上述常微分方程的求解需要两步:首先,要以XFEM为根据求出ai时的K,通过K求出其他中间裂纹长度SIF,再根据最后的值求出对应的f值,从已经得知的相关数据中可预测变量\在裂纹扩展的ai-af 中一些离散值以及已知量仅限于分布在ai-af 的一系列点;其次,采用Kriging的模型公式将其带入到积分的运算过程中,最终计算出较为精确的数据结果,这个过程一定程度上减少了一些不必要的对模型的计算工作。

2.3 Kriging代理模型在裂纹扩展及迭代计算的应用

在通过裂纹扩展速率模型对疲劳寿命进行预测计算以后,准确预估未知的裂纹尖端具体位置,并从位置情况再次预估出具体的几何形状,从而得出SIF,再取其扩展的方向,在确定了新的裂纹尖端位置以后,按照上述的过程再次进行一次预测,并采用XFEM的方式进行计算,这其中又会涉及比较庞大的计算劳力。在本文的观点中,主要是通过代理模型已有的具体位置和裂纹扩展尖端SIF来避免出现过大的计算工作量。其中主要将迭代步长分为两种,分别是定裂纹的长度扩展以及迭代间隔取相同循环次数,采用Euler差分法进行步长为定裂纹长度扩展,寿命间隔则为,也可以

改进Euler中点差分为,此时需要

用到XFEM额外对△K(ai+△a/2)进行求取,如果采用Kriging代理模型则要通过拟合a-△K历程插值计算△K(ai+△a/2),步长取为相同寿命循环次数△N时,裂纹扩展长度可以表示为△a=△NC[△K(ai)]m,改进的Euler中点差分为△a=△NC{△K[ai+0.5△NC(△K(ai))m]}m。

2.4 疲劳寿命预测精度的追求

从数值上看,疲劳寿命预测实际上是对数值进行积分的过程,而对应方法的选择则要对精度以及计算量的要求进行满足,表现在函数进行计算的总次数上,最优方法的选择就要避免较多的函数值计算且符合对精度的要求。误差设定好以后,还要及时鉴别被积函数的形态,对积分步长进行调整,才能提高计算效果。如果是常规变步长方法,在对其误差的估计进行确定以后,还要利用之前计算的函数值,保证在样本点函数值的范围,又要采用数值计算的方式进行计算,才能预防出现额外函数值,并确保代理模型的精度实现精度的准确计算。

2.5 起重机结构疲劳断裂实例分析

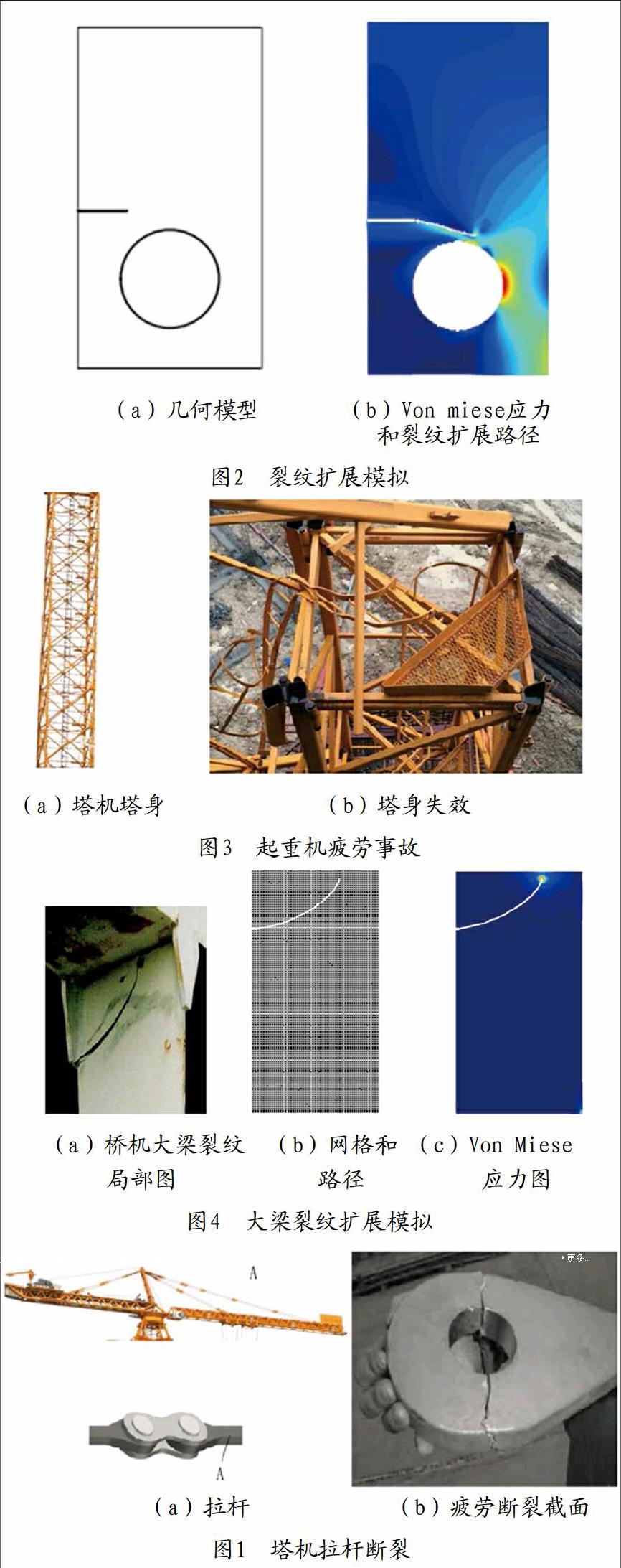

2.5.1 焊接连接与孔连接失效预测分析。起重机比较常用的连接方式有两类:一类为焊接连接;另一类为螺栓、销轴等的连接。尽管在连接过程中常有因焊缝而导致疲劳出现失效的情况,但在很多的研究文献中可以确定,不同焊接工艺及结果的出现,还易有超声冲击的因素。在轴孔连接方面,其使用的范围就比较广泛了,例如起重机加强其自身与地面的连接或是起重机强化支撑与塔帽的连接等,很多部分由于接受了很大的受力,所以更容易出现被破坏的情况。如中联D5200-240塔机拉杆轴孔疲劳裂纹扩展及断裂分析(图1所示),根据使用最大能量释放率原理确定裂纹和起裂的位置,也就是假设沿着孔周向变化角度附置一条裂纹,取最小函数值的角度为

(-≤θ≤),设材料E=1Pa和泊松比v=0.3,拉力为

1,孔直径为1单位长度,迭代过程在计算后可以得出与理想角度0°接近吻合,且与实际断裂扩展的角度也吻合。

2.5.2 轴孔近裂纹扩展预测分析。为了更好地探讨有关轴孔对周边已经产生裂缝继续性的影响等问题,本文建立以图2的模型进行分析。将板高与宽都设为8×4的长度,那么在采用销轴进行连接以后,对裂纹扩展的方向进行模拟,设为0.05的长度,由于受到板上的作用力影响,在XFEM速率模型的计算后得出对应的裂纹扩展路径。由此可以看出,裂纹的扩展会因为周边的收敛而失效,这与其他方式的直线扩展效果并不相同。

2.5.3 应力集中产生裂紋分析。起重机D5200-240塔身主弦杆裂纹断裂事故(图3所示),主要是因为较多集中应力的位置更容易因为裂纹的不断扩展而出现倒塌的情况,门式起重机大梁的下方立板(图4所示)则是筋板布置不合理等因素使得应力集中出现斜裂纹。

3 基于功率谱密度函数的起重机疲劳寿命预测

3.1 功率谱密度函数疲劳寿命预测

采用S(t)表示起重机实际的载荷工况随机变量,在过去传统的有关载荷的研究中,常用的记录方法有雨流计数法,这种方法很容易忽略掉载荷的顺序或是加载的快慢情况,而剩余寿命却受到了较大的裂纹扩展速率影响,因而也被忽略,另外,还要充分考虑到起重机工作的复杂环境,这些因素都会不可避免地导致其被冲击。为了提高寿命预测的精度,需要频谱分析设备对数据进行记录。Hs(τ)=E[S(t)S(t+τ)]-μs2,E(·)为期望值,μ为载荷变量期望,如果τ=0,那么可以得出Hs的值。而Sm为平均应力,△S为应力幅值,a为等效裂纹长度,a1为名义裂纹长度,p为循环塑性区尺寸,σ0为流动应力,循环塑性区尺寸p=a1sec(),

3.2 起重机结构的寿命预测实例分析

在这个内容上以重量为5t的桥式起重机箱形梁为例,按1∶2缩小结构在疲劳机上进行试验,采用材料为Q235B,截面尺寸分别为200mm×3mm×3mm/475mm×3mm×3mm,跨度为6m,在试验中进行ANSYS建模,施加试验载荷与约束,经过求解可以得出图5所示的分布图。由图5可以看出,在中部以及连接处的位置上过多地集中了应力,也就是主要集中在疲劳裂纹萌发源处,由此可预测出其寿命情况。

4 结语

当前,起重机金属结构的疲劳由于受到多种原因影响,比如在制造过程中存在各种缺陷或是结构的设计不当、载荷工况偏多或是服役使用的时间过长等,这些原因都会使得起重机金属结构出现裂纹引发疲劳,同时受到交变载荷的影响,裂纹的扩展还因逐渐超过使用材料所能承受的力度而出现各种事故,甚至是灾难性的损失。在本文中,主要将起重机金属结构疲劳情况作为重点研究方向,在断裂力学的角度上参考了有关应力强度因素等诸多参数,有效地模拟并预测了其使用寿命。主要成果如下:(1)在起重机结构疲劳裂纹的工作上提出了初始的长度和分布情况的计算方法,并更准确地确定寿命在预测过程中起重机具体的裂纹长度;(2)提倡采用Kriging计算方法对起重机寿命的实际情况进行更为准确的预测,提高裂纹扩展计算效率。

在此基础上,本文就问题的找出与解决工作上还存在如下问题:(1)过多地将侧重点放在了有关疲劳的理论研究与起重机承受的载荷机械设备上,而没有足够的实测数据来证实与支撑疲劳寿命预测过程中华有关载荷谱的接入,并且还需要考虑到起重机与工作场地的不同而结果不同,本课题仅限于客观条件下实际数据不足的前提上完成计算任务;(2)在疲劳性能等方面还需要大量的试验和数据支撑,并建立参数数据库,以供参考与对照。

参考文献

[1] 李振华.起重机金属结构疲劳寿命预测与疲劳可靠性 研究[D].西南交通大学,2009.

[2] 吴晓,罗薇.在役桥门式起重机金属结构疲劳寿命预 测分析[J].中国安全科学学报,2010,2(28).

[3] 詹伟刚.基于裂纹扩展的疲劳寿命预测及在起重机金 属结构中应用[D].哈尔滨工业大学,2014.

[4] 陶炎文.塔式起重机的疲劳寿命预测技术研究[D].西 安建筑科技大学,2012.

[5] 杜壮.桥式起重机主梁焊接结构寿命预测的研究[D]. 河北科技大学,2010.

作者简介:严波(1983-),男,湖北人,供职于广西壮族自治区特种设备检验研究院,研究方向:特种设备检验检测。

(责任编辑:蒋建华)