基于电能表的多路数据采集技术的研究

卢嘉栋

【摘要】 近年来计算机基本已经普及,计算机技术不断发展,在诸如学生宿舍用电和居民用电中,使用微处理器对若干个电能表进行自动数据采集并传输的设置逐渐增多。为了降低使用成本,一个装置需要完成12路或者6路电能表的数据实时采集,而国际电能表标准要求不同的电能表要按照不同的功率值输出不同的脉冲频率信号,这就导致多路数据采集中每个通道的采样频率存在很大差异,对数据传输可能造成各种干扰,因此必须对每个通道进行数字滤波,才能确保传输数据的准确度和可靠性。

【关键词】 电能表 采集技术 多路数据采集

引言:目前我国大部分多通道数据采集装置使用的都是嵌入式高性能微处理器,需要复杂的安装和使用技术,应用成本居高不下,对于多路电能表数据采集现场要求的操作方便、低成本等要求无法满足。经过研究和分析电能表的数据脉冲输出特性,总结出一种简单方便的能够实现多通道数据采集和数据过滤的软件方法,不需要使用复杂的外围电路,使用成本较低,安装操作都很方便,能够满足学生宿舍、居民公寓等场所的集中抄表需求,目前这种软件采集方法已经投入使用。

一、电能表多路数据采集技术的原理

电能表是一种输出电能量的装置,在民用场合如居民公寓、学生宿舍等,使用的大部分是单项两线制电能表,按照国际和国家电能表规定,单相电能表每千瓦时需要输出的脉冲输出信号为3200个,而在不同的负载功率下,电能表需要输出不同的脉冲频率,通过测量电能表发出的脉冲信号,可以精确地计算出当前电能表的有功功率值。目前我国单相两线制电能表使用的计量芯片主要有三种:CS546X、AD775X和BS0932,计量芯片的主要作用是获取当前电路负载的工作电压和工作电流,通过芯片内部的DSP运算得到分路负载累计平均有功功率值。这些计量芯片能够提供两种功率接口,一种是频率较高的输出接口,可以用光电耦合器和LED等将数字输送到微处理器进行处理;另一种则是驱动能力强但是频率不高的计度器接口,能够直接驱动小型的计度器马达实现计量功能。因为具备了高频数字输出接口,因此能够对电能表方便的进行现场校验和功率计量。

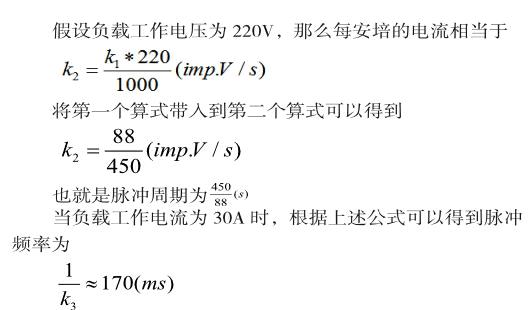

一般的电能计量装置和测试装置都能通过计量芯片的高频数字输出接口计算和计量分路负载的功率,高频数字输出接口提供的计量参考一般是仪表常数也就是每千瓦时3200脉冲。按照这个标准计算,CS5466输出接口的频率输出特性与ADE7755差异很小。大部分电能计量装置设置的脉冲高电平宽度为90ms,这样的设计实际上也为微处理器测量脉冲周期提供了一个确定的标准,并且这个脉冲高电平宽度也能够满足电能表计量精度和计量范围的需求。如果电能表每千瓦时能够输出3200脉冲的高频脉冲,那么可以通过下面的算式计算脉冲和负载工作电流之间的关系:

分析上述结果,可以看到,当负载工作电流最大时,数字接口脉冲频率周期约为170ms宽度,低电平脉冲和高电平脉冲的占空比约等于1,因此负载工作电流达不到最大时,占空比小于1,一般情况下电能表计量芯片将脉冲恒定宽度设置为90ms是较为合适的。

对于电能表数据采集和数字滤波,电能表采用的是捕捉电能计量芯片高频数字输出接口的脉冲来计量功率。微处理器检测高频脉冲数量并经过计算转化为分路负载的有功功率。虽然对我们而言170ms轉瞬即逝,但是对于微处理器来说是相当长的变化时间,因此微处理器能够轻松识别,如果不需要测量分路负载电流,那么就不需要精确测量高频接口的输出脉冲周期。如果要计量脉冲信号,那么就需要识别脉冲电平的变化。常见的检测方法有两种,一种是检测电平,另一种是脉冲上升沿检测。两种技术的差异在于电平检测方法简单,不需要复杂的外围电路,而脉冲上升沿检测则需要复杂的电路,因此电平检测可以用软件方法实现。本文中对于电平的检测采用定时扫描的方式,每个周期扫描一次脉冲信号,当信号电平从1到0变化时,认为是一个下降沿;当信号电平从0到1变化时,认为是一个上升沿。通过对信号电平的检测来计算脉冲数量,进而计算有功功率。数字信号在传输时必然会受到干扰,因此微处理器需要对信号进行滤波处理。一般按照过采样的方式,要确保数据的准确度需要对信号进行三次连续采样,其中两次相同就可以认为是有效的信号,也可以每检测五次信号,取其中相同的三次数值作为有效信号。信号的采样周期至少是信号周期的两倍,这样才能确保采样信号的可靠性。如果电能表检测的是高频输出信号,那么高电平脉冲宽度应该恒定为90ms,根据上述理论,要确保监测信号的可靠性,那么采样时间应该不大于45ms,为了监测方便,取采样时间间隔为10ms,每个信号采样三次,这样识别一个信号需要30ms。

如果采集和识别的是单通道信号,运用上述方法能够通过软件方法方便的实现,如果需要采集多路信号,而微处理器的处理能力、存储能力都是有限的,给数据的采集和识别带来了一定困难。假设我们需要处理8通道信号,要采集每个通道的信号并滤波,软件运行代码需要一定的时间,并且每个通道都需要占用一定的内存,处理8通道所使用的时间和资源最少为单通道的8倍,而微处理器还要同时处理键盘输入、数据通信和显示等任务,要确保信号的准确性,需要控制好信号采样的间隔时间不能太短,目前设计需要研究的问题就是如何运用最简洁的代码和最少的资源实现多通道数据采集。

二、多路数据采集的技术实现方法

以目前最为常见的8通道数据采集为例,探讨如何用软件方法实现多通道数据采集和滤波技术。假定我们使用8051型微处理器,读取数据的端口为P0,每次读取8个通道的信号,每隔10ms就扫描一次端口P0,每隔通道都需要扫描三次,确定电平的状态。8通道的每个通道信号频率都不一样,因此我们使用一个过滤窗口筛选信号,每次扫描信号后,微处理器需要根据通道在窗口的状态判断电平的状态,只有三个状态全部是0或者全部是1时,才能认为这是有效的低电平或者高电平,将此次检测的通道状态与上次检测的通道状态相比较,如果不同则可以认为是有效的脉冲,计数增加1即可。

对于数据的判断需要如下步骤:第一步,初始化窗口,将过滤窗口的每个通道值初始化为000;第二步,到达扫描时间后,过滤窗口的每个通道值都向左移动一位,采集到8个通道的数值后,将当前通道的瞬间状态转移到通道最低位;第三步,判断过滤窗口的每个通道数值,如果通道值为111,则认为是一个有效的高电平;如果通道值为000,则认为是一个有效的低电平;否则不予处理;第四步,微处理器将此次识别到的有效电平与上次的电平状态比较,如果相同,则转向第六步,如果不同,则转向第五步;第五步,保存当前通道的电平状态,计数值加1;第六步,到达下一次扫描时间重复第二步。

相对于使用循环计数器计算脉冲,使用过滤窗口计算能够快速筛选各个通道的比特流,书籍识别的速度大大提高了。使用过滤窗口在采集和过滤8路、12路、16路电能表数据时能够取得良好的效果,并且能够保证数据的准确度和识别速度。本文中使用的微处理器型号为AT89S52,端口P0来接收每个接口的瞬间信号,定时器T0每10ms扫描一次通道状态,过滤窗口的缓冲区中,每个通道占据一个字节。使用软件实现需要使用大量的移位操作,因此软件必须使用汇编语言来编写,才能尽量缩短代码以缩短执行时间。

三、三相电能表的高精度数据采集

除了目前使用较为普及的二相电能表,随着我国供电技术的不断发展,三相电能表的应用也非常普遍。平稳负荷在大范围变化时,要提高计量的准确度,如果采用传统的多端口接入来提高精确度,出现负荷波动将会导致准确度很低的问题。对于三相电能表,实现高精度数据采集可以采用FPGA+A/D构成采集系统。在这个系统中,信号调理器主要作用是将传感器的输出信号调整到A/D可用的信号范围内,而后A/D将模拟信号转化为数字信号。本系统使用EP3C80F484C7芯片转化和存储数据以及计算电能参数等,转化后将信号传输到其他设备上显示出来。

由于输入信号会受到较大的干扰,因此本系统使用差分信号的信号输入方式,信号调理电路使用THS4521差分放大器,通过改变电阻比值来改变电路增益。电流传感器和电压传感器传输的信号范围不同,因此需要根据实际情况选择合适的电阻。使用分压电阻将三相电压进行分压,使用调理电路来调理电压值,能够有效降低信号干扰,提高调理电路的运行可靠性。对于AD采样电路的设计,一般要求计量准确度能够达到0.05级,而电流和电压的采集精度需要达到0.02级,按照这个标准,对于三相电压,AD转换位数应该达到18,而三相电流的AD转换位数应该达到20。为了确保测量精度,我们采用24位的AD进行数据采集,选用德州仪器公司的ADS1278转换芯片,这款芯片集成了8通道和24位AD转换器,内部还集成了多个调制器和数字滤波器,8条分路同时采集采样速率能够达到128ksps,能够满足电能表计量需要的多分路、高精度的采集需求。使用的此款转换芯片能够实现8个AD转换器同时采样,每个转换器具有6阶斩波,数据输出能够连接到DSP、FPGA和微控制器等。转换芯片的数据是以二进制补码的方式输出的,其中最高位是符号,输出电压为正时,符号位为0,输出电压为负时,符号位为1,而转换芯片的参考源一般选择的是2.5V,采用5V的直流电压供电,电压噪声较小,一般能够控制在1μV以下,能够满足数据采集系统高精度的需求。对于FPGA芯片和转换芯片之间的通信,一般采用帧同步接口的方式,帧同步接口有SCLK、CLK、DOUT时钟或者数据线接口等。ADS1278的通道控制接口为PWND,当PWND为高电平时,转换芯片进入到工作模式,当PWND为低电平时,转换芯片进入到低功耗模式。

四、基于互联网和PLC的电能表数据采集系统

基于Internet和PLC的电能表数据采集系统主要构成有四层,分别为电能表、终端采集器、数据集中器和系统管理中心。系统管理中心是由主机、客户端服务器和数据库组成的,能够为系统提供操作界面和数据存储等功能;数据采集器主要负责采集终端数据和电能表数据;第三层为终端采集器,将集中器发出的命令转发给测量点,并向集中器发送测量点的数据;第四层为测量点,一般是单相电能表。整个系统中,第一二层之间使用Internet通信,第二三层之间采用PLC通信,第三四层采用RS-485总线通信。整个系统的工作过程为:主机通过互联网向数据集中器发出命令,控制数据集中器设置电能表参数或者读取电能表数据等,数据集中器将数据帧分拆开,根据上层的数据要求对电能表进行参数设置或者采集数据等操作,下层装置响应后将数据帧传送给数据收集器,数据收集器将数据帧再上传给主控计算机,这样管理中心工作人员能够及时准确的了解关于电能表的各项信息,针对出现的情况和问题进行恰当的处理,确保电网的稳定性和安全性。除此之外,数据集中器还能够进行每日数据抄收、每月数据抄收、反馈异常信息等工作。

系统硬件设计主要包括终端采集器、网络接口等。对于终端采集器,一般使用單片机,单片机芯片内集成了系统需要的数字和模拟外设等其他功能部件,经过改进的51系列单片机数据处理速度和可靠性都有了明显提升,能够对最高24路电能表进行数据收集和存储加工等操作。选用网络接口具备16位数据接口和24位地址接口等,能够实现系统与互联网的连接,系统加装一块网卡滤波器,网卡滤波器通过双绞线连入到互联网中。

软件设计采用模块化设计的思想,主要模块有初始化模块、数据采集模块、数据处理模块、数据存储模块、通信模块和数据读取模块等,主程序则对系统进行初始化处理,上电后处理上次停电后的遗留信息,控制数据收集站发出的指令并进行处理,控制数据传输等任务的执行,层次性的实现数据收集和处理任务。

五、结束语

综上,本文针对目前广泛采用的多路电能表进行了数据采集技术的研究,如通过过滤窗口实现数据采集和过滤,将Internet和PLC相结合实现数据采集功能等,通过软硬件结合的方式提高数据传输和处理的效率和准确度。

参 考 文 献

[1]郭龙弟.基于RFID技术的电能表数据采集方法[J].电测与仪表.2014,(18):66.

[2]周小蕾.单相电能表电流数据采集与应用探讨[J].电测与仪表.2016,(02):105.

[3]李娟.基于Internet和PLC的电能表数据采集系统的设计[J].低压电器.2012,(15):32.