稻壳热解提质制取生物油的LCA分析

吕子婷,仲兆平,石 坤,于 点 (东南大学能源与环境学院,能源热转化与过程测控教育部重点实验室,江苏南京 210096)

稻壳热解提质制取生物油的LCA分析

吕子婷,仲兆平*,石 坤,于 点 (东南大学能源与环境学院,能源热转化与过程测控教育部重点实验室,江苏南京 210096)

基于建立的稻壳快速热解超临界乙醇提质(PY-USE)和催化加氢提质(PY-CH)生命周期评价(LCA)模型,对两工艺的环境影响潜值进行了计算和比较.结果表明 PY-CH生物油的化石资源消耗潜值(FDP),全球变暖潜值(GWP),臭氧层耗竭潜值(ODP),光化学臭氧形成潜值(POCP)和酸化潜值(AP)均比PY-USE工艺低,但人体毒性潜值(HTP)和富营养化潜值(EP)比PY-USE高;两工艺的环境影响的主要来源分别是化石乙醇和农业子系统,使用生物乙醇替代化石乙醇,可降低PY-USE生物油的环境影响潜值;与化石燃料相比,PY-USE和PY-CH生物油的FDP、GWP和ODP降低,HTP、POCP、AP和EP均有所增加,其中PY-USE生物油的GWP与化石柴油,汽油相比分别减少了38.83%及45.93%,PY-CH生物油的GWP相比化石柴油、汽油分别减少了73.50%和76.58%.

生命周期评价;超临界乙醇提质;催化加氢提质;环境影响

生物质制取生物燃料是涉及多种工艺流程的复杂能源生产系统,为了量化分析生物燃料生产过程的环境影响和资源消耗,国内外开展了广泛的生命周期评价(LCA).

前期的 LCA研究主要针对第一代生物燃料[1-2]展开,近年来随着第二代生物燃料的发展,针对直接快速热解液化[3-5]、气化[5-7]等技术制取生物燃料的LCA研究增多.在第二代生物燃料制取技术中,直接液化被认为是具有发展前景的生物燃料制取技术.但快速热解制取的生物原油含氧量高、酸性大、不稳定,需经过催化加氢、催化酯化或催化裂解等提质工艺改性后才能作为燃料使用.近年提出的快速热解生物原油超临界乙醇提质工艺,以稳定而易燃的含氧有机物为目标[8],与其他提质方式相比,具有氢气消耗量少、反应条件更温和等优势,而目前关于超临界乙醇提质工艺的LCA研究鲜有报道.

本文基于Aspen Plus模型,建立了详细的生物质快速热解超临界乙醇提质(PY-USE)和催化加氢提质(PY-CH)清单数据模型,完善 PY-USE和PY-CH工艺的数据清单,比较两种工艺的环境影响潜值,确定主要贡献源,并通过对生物燃料与化石燃料环境影响潜值的对比,分析生物燃料的发展前景.

1 方法

1.1 目标和范围确定

本研究通过计算PY-USE和PY-CH两种生物油提质工艺从生物质生产到生物油使用的生命周期内的环境影响潜值,确定环境影响的主要贡献源,对两种工艺的环境影响进行评估和对比,为生物油提质工艺的发展提供方向.

评估模型采用的系统边界如图 1所示,系统分为农业子系统、热解提质子系统和分配使用子系统.LCA研究的功能单位为 1MJ生物油,数据的时间、地理和技术为代表目前中国生物热解油生产技术的最新水平.

图1 LCA研究范围Fig.1 The scope of LCA

考虑到系统的复杂性,对系统边界作如下假设和简化:(1)假设生物质全生命周期的CO2排放量为零,即不考虑生物质生产阶段通过光合作用固定的 CO2,生物质转化阶段和燃料使用阶段释放的CO2;(2)不考虑生命周期过程中直接或间接使用土地带来的环境影响(包括生物质种植过程中的土壤碳储量变化和生物质热解提质过程中的土地使用);(3)不考虑设备制造和基础设施建设带来的环境影响;(4)假设副产品电力可输送到电网替代相同数量的电网电力的生产.

1.2 生物油生产过程模拟

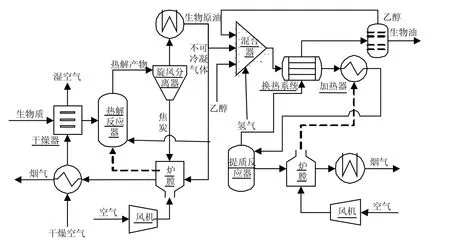

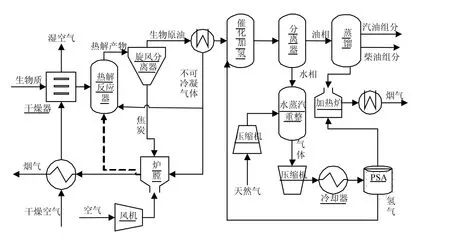

PY-USE和 PY-CH工艺的清单数据通过Aspen Plus模拟获得,其中,PY-USE工艺包括生物质预处理、快速热解、超临界乙醇提质和能量回收利用等过程,PY-CH工艺包括生物质预处理、快速热解、催化加氢、水蒸汽重整、能量回收利用等过程,两工艺的流程图分别如图 2和图3所示.

生物质预处理过程利用热解产物焦炭燃烧生成的烟气加热空气,加热后的空气用于干燥生物质,生物质含水量由20%降至7%[9].快速热解采用串行流化床技术,反应条件控制为475℃,1个标准大气压[10].热解产物经冷凝分离后,获得不可冷凝气体、生物油和焦炭,不可冷凝气体一部分压缩加热送入热解反应器作为载气,剩下部分与焦炭作为燃料在燃烧器中燃烧,为热解反应提供热量.冷凝获得的生物原油与超临界乙醇混合后送入高压反应釜在催化剂Ru/C的作用下发生提质脱氧反应[11],提质产物经冷却后分离出气体产物,液体产物通过 SEP模块分离出其中的乙醇和水分,得到最终产品生物油.给水汽化生成的水蒸汽经汽轮机发电生成的电力作为副产品输出系统.

图2 PY-USE工艺Aspen Plus仿真流程Fig.2 Simplified diagram of Aspen Plus simulation process of PY-USE system

图3 PY-CH工艺Aspen Plus仿真流程Fig.3 Simplified diagram of Aspen Plus simulation process of PY-CH system

PY-CH工艺与PY-USE工艺的生物质预处理和快速热解过程的流程相同,冷凝获得的生物原油和水蒸汽催化重整制得的氢气在 350℃、1.5×104kpa条件下进行催化加氢/裂解反应,控制液体产物氧含量<2%[12].液体产物冷却后经FLASH模块分离出油相与水相,油相产物通过精馏分别获得汽油和柴油组分.水相和精馏气体中的低碳氢物质通过水蒸汽催化重整反应制取氢气,通过Design Spec调整天然气输入量确保氢气生产量满足生物油提质过程的需求量.

1.3 清单分析

本研究以CLCD数据库[13]作为基础数据库,即投入系统的电力,柴油,化工产品等资源和能量的上游生产清单采用CLCD数据库的结果.农业和生物油分配使用子系统的清单数据来自文献及Agri-footprint数据库[13-14],生物油生产过程的清单数据来自Aspen Plus软件模拟结果,表1为系统生产1MJ的生物油的数据清单.

表1 1MJ生物油的生命周期清单Table 1 Life cycle inventory data of 1MJ bio-oil

农业子系统中,稻壳的获取包括稻谷的种植、收割、晾晒、仓储及加工脱壳等过程.本研究中稻谷种植阶段资源的投入量和环境排放量参考Agri-footprint数据库[14]的统计结果.相比于稻秸,稻壳的加工存储不需要切碎、打包等机械过程,根据文献[15],假设稻壳收储的能耗按稻秆收储能耗的30%计算,柴油油耗量以0.69g/kg稻谷计,电力消耗量以 0.226kwh/kg计.稻壳作为稻谷生长过程的副产品,生长过程污染物的排放按照稻壳和稻谷之间的经济价值进行计算,分配系数取1.31%[14].PY-USE和PY-CH工艺路线生产生物油过程的清单数据来自Aspen Plus模拟.生物油没有传统的化石燃料稳定,因此适合局部生产和使用,假设生物油离开制油厂后,通过8t的柴油货车运输到附近的加油站,运输距离为 50km. PY-USE生物油的燃烧排放数据依据文献[16]的实验结果,PY-CH生物油为生物汽油和柴油的混合物,质量百分比分别为 39.72%及 60.28%,PYCH生物油的燃烧排放数据依据文献[17]估算的国Ⅳ汽油和柴油乘用车排放量计算.

1.4 评价方法

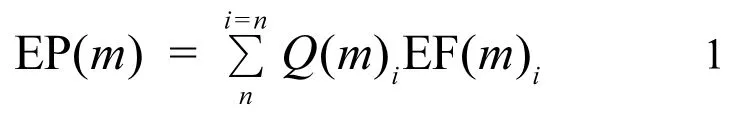

本研究采用CML2001方法作为环境影响评价的指标[18],考虑的环境影响类别包括化石资源消耗潜值(FDP)、全球变暖潜值(GWP)、臭氧层耗竭潜值(ODP)、人体毒性潜值(HTP)、光化学臭氧形成潜值(POCP)、酸化潜值(AP)及富营养化潜值(AP).环境影响潜值的计算是将生命周期清单数据归入各种环境影响类型,以等价因子把每一类别的数据变成以典型污染物为单位的单一值,可用式1计算.

式中:EP(m)为第m种环境影响潜值;Q(m)i为第i种物质的排放量;EF(m)i为第 i种排放物的第 m种环境影响的当量系数.

为进行评价对象的不同环境影响潜值之间的比较,以CML2001[18]公布的2000年世界排放总量为基准,对各环境影响潜值计算结果进行标准化.为避免权重因子的引入带来的误差,本文各环境影响潜值不进行加权计算.

2 结果与分析

2.1 环境影响潜值分析

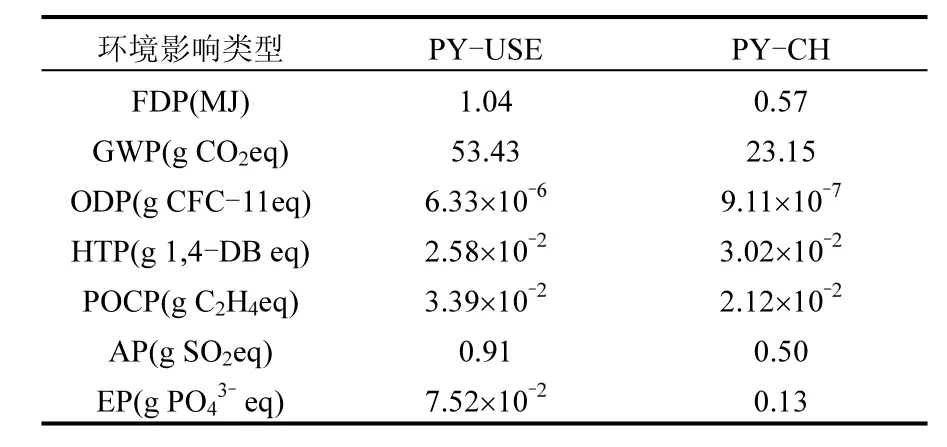

表2 1MJ PY-USE及PY-CH生物油的环境影响特征化结果Table 2 Environmental impacts characterization results for 1MJ of PY-USE and PY-CH biofuel

表2为基于CML2001评价体系,PY-USE和PY-CH工艺生产的生物油的环境影响潜值计算结果.对比两工艺的环境影响潜值特征化计算结果发现,PY-CH工艺的富营养化潜值高于 PYUSE工艺,PY-USE和PY-CH工艺的生物油产率分别为 0.57和 0.18,生物油高位热值分别为 24和43MJ/kg,因此生产相同热量的生物油,PY-CH工艺需要消耗更多的稻壳,稻谷种植过程使用的农药及化肥的流失是造成富营养化的主要原因,因此PY-CH工艺的EP值较PY-USE工艺高. PY-USE工艺热解提质阶段投入使用的乙醇与氢气是高能耗高污染的化工产品,导致 PY-USE的FDP、GWP、ODP及POCP环境影响潜值显著高于PY-CH工艺.图4为PY-USE工艺和PYCH工艺环境影响潜值的标准化结果,相比于其它环境影响类型,PY-USE和PY-CH工艺的酸化和非资源消耗标准化结果较高,是贡献更大的环境影响类型.

图4 PY-USE和PY-CH生物油环境影响特征值标准化结果比较Fig.4 Comparision of the environmental impacts normalization results of PY-USE and PY-CH biofuel

2.2 环境影响贡献源分析

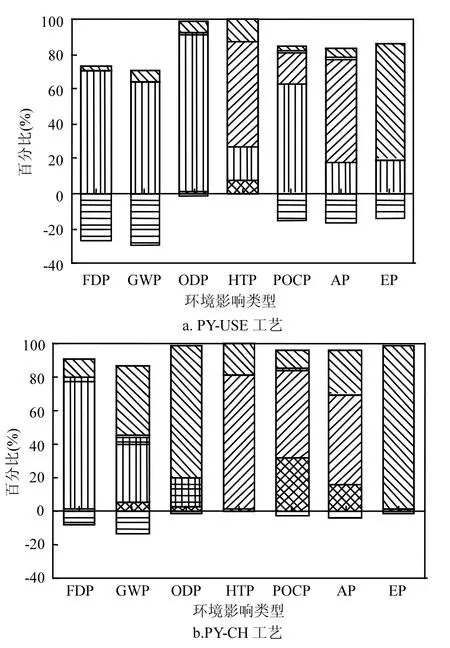

为确认生物油通过PY-USE和PY-CH工艺生产的生命周期内的环境影响和资源消耗的主要来源,针对生命周期各个阶段,分析其对不同环境影响计算指标的作用程度,分析结果如图5所示.

由图5可知,PY-USE热解提质过程投入的化工产品是该工艺FDP、GWP、ODP和POCP环境影响潜值的主要来源.PY-USE工艺热解提质过程投入的化工产品为乙醇与氢气,实验结果表明[11],目前PY-USE工艺生物原油提质过程的醇油比为 2:1,其中一半的乙醇需要额外投入,根据CLCD数据库[13],目前我国化石乙醇平均生产水平的 FDP、GWP分别为 41.79MJ/kg、2095gCO2-eq/kg,因此化石乙醇是环境影响和资源消耗值都较高的能源产品.目前生物乙醇在美国和巴西已实现大规模商业化生产,文献报道的生物乙醇的FDP及GWP分别在4.33~26.39MJ/ kg[19-20]与 44.55~932.58gCO2-eq/kg[21-22]之间,使用该技术条件生产的生物乙醇替代化石乙醇, PY-USE工艺的 FDP和 GWP将分别降低46.33%~112.70%和 68.09%~120.10%.国内尚未实现生物乙醇的大规模生产,但已展开了广泛的实验研究,文献报道的生物乙醇的FDP和GWP分 别 在 7.84~37.18MJ/kg[23-24]和 -1244.08~1772.58g CO2-eq/kg[25-26]之间,以该技术条件生产的生物乙醇替代化石乙醇,PY-USE工艺的FDP和 GWP将分别降低 13.88%~102.11%及18.89%~195.60%.因此为了降低PY-USE工艺生产的生物油的环境影响潜值,一方面可改进提质工艺降低醇油比,另一方面也可通过以环境友好的生物乙醇替代化石乙醇.

在 PY-CH工艺中,为满足生物原油催化加氢过程的氢气消耗量,需补充投入天然气至水蒸汽重整反应器,天然气的投入是 PY-CH工艺的化石资源消耗和全球变暖潜值的主要来源,分别占到76.66%和34.38%的比例.

根据能量梯级利用原理,对 PY-USE和PY-CH工艺的余热利用方式进行优化,利用余热加热水为水蒸汽,产生的水蒸汽送至汽轮机发电,系统供电外多余的电力作为副产品输出到电网,副产品的输出使得 PY-USE工艺生产的生物油的FDP和GWP分别降低了27.03%和30.00%, PY-CH工艺的生物油的FDP和GWP分别降低了8.86%和12.92%.

热解提质过程排放的NOx和SOx是生物油人体毒性潜值和酸化潜值的主要来源,稻壳含有的氮、硫元素通过热解进入到焦炭中,焦炭燃烧后,氮、硫元素以氧化物的形式排放.

水体富营养化是氮、磷等元素进入水体,引起水生植物迅速繁殖造成水体溶解氧含量下降、水质恶化的现象.PY-USE工艺和PY-CH工艺生产的生物油富营养化潜值的主要贡献源均为生物质生长过程化肥和农药的流失,其它阶段对富营养化潜值的贡献较少.

图5 PY-USE和PY-CH工艺生物油环境影响贡献源分析Fig.5 Contribution of the processes to the potential environmental impacts of the PY-USE and PY-CH system

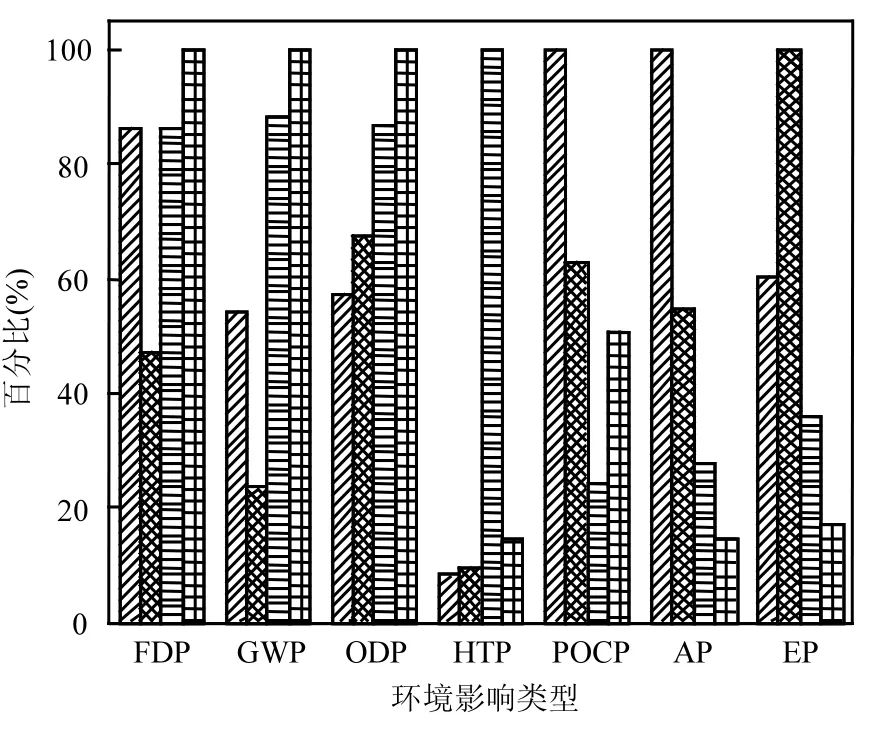

2.3 与化石燃料对比分析

图6为PY-USE生物油、PY-CH生物油、化石柴油及化石汽油生命周期内的环境影响潜值对比结果.其中化石汽油和化石柴油的生产阶段清单数据来自CLCD数据库,使用阶段污染物排放值来自文献[17].由图 6可知,PY-USE和PY-CH工艺生物油的FDP、GWP和ODP与化石燃料相比降低,而HTP、POCP、AP和EP与化石燃料相比有不同程度的增加.生物燃料替代化石燃料的优点主要在于温室气体排放量的减少,本文计算表明PY-USE工艺的GWP与化石柴油(87.3gCO2-eq/MJ),汽油(98.8gCO2-eq/MJ)相比分别降低了38.83%和45.93%,PY-CH工艺则分别降低了 73.50%和 76.58%.为了实现生物燃料的可持续发展,RED提出了纤维素生物燃料的GHG排放量相比传统化石燃料要降低60%的标准[27],本文的研究表明,PY-CH生物油能达到该标准,而PY-USE工艺需进一步优化,降低GHG排放量.

目前关于PY-USE工艺的LCA研究报道较少,而文献报道的 PY-CH工艺中,以杨树为原料生产的生物油的GWP相比传统化石柴油下降了53%~72%[28-29],以农林废弃物为原料则下降了60%~88%[30],这与本文的计算结果基本相符.

图6 生物油与化石燃料环境影响潜值比较Fig.6 Comparison of the potential environmental impacts of the bio-fuels and fossil diesel and gasoline

3 结论

3.1 对PY-USE和PY-CH工艺的环境影响潜值比较,发现PY-USE工艺的ADP、GWP、ODP、POCP和AP等潜值均比PY-CH工艺高,PY-CH工艺的HTP和EP潜值则更高.

3.2 工艺的环境影响潜值主要来源于提质阶段乙醇的使用,使用生物乙醇替代化石乙醇可显著减少PY-USE工艺的潜在环境影响潜值.而PYCH工艺的环境影响主要来源于农业子系统化肥的使用和污染物质的排放.

3.3 PY-USE工艺生产的生物油的温室气体排放量为53.43gCO2-eq/MJ,与化石柴油、汽油相比分别下降了38.83%和45.93%,PY-CH工艺生产的生物油的温室气体排放量则为23.15gCO2-eq/ MJ,与化石柴油、汽油相比分别下降了73.50%和76.58%.

3.4 PY-USE和PY-CH工艺的FDP,GWP和ODP潜值与化石燃料相比显著降低,但 HTP, POCP,AP和EP等潜值较化石燃料增加.

[1] Herrmann I T, Jørgensen A, Bruun S, et al. Potential for optimized production and use of rapeseed biodiesel. Based on a comprehensive real-time LCA case study in Denmark with multiple pathways [J]. International Journal of Life Cycle Assessment, 2013,18(2):418-430.

[2] 胡志远.燃料乙醇生命周期评价及多目标优化方法研究 [D].上海:上海交通大学, 2004.

[3] Fan J, Gephart J, Marker T, et al. Carbon footprint analysis of gasoline and diesel from forest residues and corn stover using integrated hydropyrolysis and hydroconversion [J]. ACS Sustainable Chemistry & Engineering, 2016,4(1):284-290.

[4] 郭 龙,王树荣.生物质快速热裂解系统生命周期评估 [J]. 太阳能学报, 2014,35(8):1517-1522.

[5] Zaimes G G, Soratana K, Harden C L, et al. Biofuels via fast pyrolysis of perennial grasses: A life cycle evaluation of energy consumption and greenhouse gas emissions [J]. Environmental Science & Technology, 2015,49:10007-10018.

[6] 郭金凤,王树荣,尹倩倩,等.生物质经甲醇法和费托法制取汽油的生命周期评价 [J]. 太阳能学报, 2015,36(9):2052-2058.

[7] 顾吉青,金保升,肖 军,等.基于 LCA的稻秸合成甲醇的环境-经济成本分析 [J]. 中国环境科学, 2009,29(11):1221-1226.

[8] 张冀翔.生物油在亚临界、超临界流体中的制备与提质改性研究 [D]. 杭州:浙江大学, 2013.

[9] Jones S, Meyer P, Snowdenswan L, et al. Process design and economics for the conversion of lignocellulosic biomass to hydrocarbon fuels: fast pyrolysis and hydrotreating bio-oil pathway [R]. National Renewable Energy Laboratory (NREL) Golden, CO., 2013.

[10] Lu Q, Yang X L, Zhu X F. Analysis on chemical and physical properties of bio-oil pyrolyzed from rice husk [J]. Journal ofAnalytical & Applied Pyrolysis, 2008,82(2):191-198.

[11] Wen C, Luo Z, Yu C, et al. Upgrading of bio-oil in supercritical ethanol: Catalysts screening, solvent recovery and catalyst stability study [J]. The Journal of Supercritical Fluids, 2014,95: 387-393.

[12] Peters J F, Iribarren D, Dufour J. Simulation and life cycle assessment of biofuel production via fast pyrolysis and hydroupgrading [J]. Fuel, 2015,139:441–456.

[13] IKE & SCU-ISCP (2015): Chinese core Life Cycle Database version 0.8. Available at eBalance 4.7software. www.ikeglobal.com.

[14] Blonk H, Ponsioen T, Kool A, et al. The Agri-footprint method methodological LCA framework, assumptions and applied data [J]. Blonk Milieu Advise, Gouda. Version, 2011.

[15] 顾 珊.稻壳基高性能纳米白炭黑的制备研究及其碳足迹分析[D]. 杭州:浙江大学, 2015.

[16] 吴何来.生物质热解提质燃油内燃机燃烧及排放试验研究 [D].杭州:浙江大学, 2014.

[17] 蔡 皓,谢绍东.中国不同排放标准机动车排放因子的确定 [J].北京大学学报(自然科学版), 2010,46(3):319-326.

[18] Leiden University: Institute of environmental sciences (CML) 2010[EB/OL].https://www.universiteitleiden.nl/en/research/resear ch-output/science/cml-ia-characterisation-factors.

[19] Olukoya I A, Ramachandriya K D, Wilkins M R, et al. Life cycle assessment of the production of ethanol from eastern redcedar [J]. Bioresource Technology, 2014,173:239–244.

[20] Agostinho F, Siche R. Hidden costs of a typical embodied energy analysis: Brazilian sugarcane ethanol as a case study [J]. Biomass & Bioenergy, 2014,71:69–83.

[21] Handler R M, Shonnard D R, Griffing E M, et al. Life Cycle Assessments of ethanol production via gas fermentation: anticipated greenhouse gas emissions for cellulosic and waste gas feedstocks [J]. Industrial & Engineering Chemistry Research, 2015,55(12):3253-3261.

[22] Spatari S, Zhang Y, MacLean H L. Life cycle assessment of switchgrass-and corn stover derived ethanol-fueled automobiles [J]. Environmental science & technology, 2005,39(24):9750-9758.

[23] 欧训民,张希良,常世彦,等.生物燃料乙醇和生物柴油全生命周期分析 [J]. 太阳能学报, 2010,31(10):1246-1250.

[24] 田 望,廖翠萍,李 莉,等.玉米秸秆基纤维素乙醇生命周期能耗与温室气体排放分析 [J]. 生物工程学报, 2011,27(3):516-525.

[25] Zhu L, Guo W, Shi Y, et al. Comparative life cycle assessment of ethanol synthesis from corn stover by direct and indirect thermochemical conversion processes [J]. Energy & Fuels, 2015, 29(12):7998-8005.

[26] 汪 峰.广西木薯燃料乙醇生命周期能耗及 GHG排放分析[D]. 南京:南京大学, 2012.

[27] EC. Directive 2009-28-EC on the promotion of the use of energy from renewable sources Brussels, (Belgium): Europen Parliament and the Council., 2009.

[28] Peters J F, Iribarren D, Dufour J. Simulation and life cycle assessment of biofuel production via fast pyrolysis and hydroupgrading [J]. Fuel, 2015,139:441–456.

[29] Iribarren D, Peters J F, Dufour J. Life cycle assessment of transportation fuels from biomass pyrolysis [J]. Fuel, 2012,97(7):812-821.

[30] Hsu D D. Life Cycle assessment of gasoline and diesel produced via fast pyrolysis and hydroprocessing [J]. Biomass & Bioenergy, 2012,45(45):41–47.

Life cycle assessment of biofuels production via rice husk fast pyrolysis and upgrading.

LV Zi-ting, ZHONG Zhao-ping*, SHI Kun, YU Dian (Key Laboratory of Energy Thermal Conversion and Control of Ministry of Education, School of Energy and Environmental, Southeast University, Nanjing 210096, China). China Environmental Science, 2017,37(5):1844~1851

The environmental potential impacts of rice husk fast pyrolysis and upgrading in supercritical ethanol (PY-USE) system and catalytic hydrotreating system (PY-CH) were calculated and compared based on the life cycle assessment (LCA) models. The results of this work revealed that FDP, GWP, ODP, POCP and AP of the PY-CH system were lower than those of the PY-USE system, while the HTP and EP was higher than that of PY-USE system. The fossil ethanol consumed during fast pyrolysis and upgrading process and agriculture system were the main sources of the potential environmental impacts of the PY-USE and PY-CH system, respectively. It was founded that the impact of the pyrolysis fuels were lower than that of the fossil fuels for FDP, GWP and ODP, but higher for HTP, POCP, AP and EP. LCA results showed that greenhouse gas(GHG) saving of 38.83% and 45.93% for the produced fuel of PY-USE system compared to conventional gasoline and diesel, while the GHG saving of 73.50% and 76.58% for the fuel of PY-CH system.

life cycle assessment;supercritical ethanol upgrading;catalytic hydrotreating;environmental impact

X705,TK6

A

1000-6923(2017)05-1844-08

吕子婷(1992-),女,安徽滁州人,东南大学能源与环境学院硕士研究生,主要从事生物质能利用的研究.

2016-09-27

国家“973”项目(2013CB228106);国家自然科学基金资助项目(51276040)

* 责任作者, 教授, zzhong@seu.edu.cn