某电厂烟风系统风机节能分析

干 雪,李惊涛

(华北电力大学能源动力与机械工程学院,北京 102206)

某电厂烟风系统风机节能分析

干 雪,李惊涛

(华北电力大学能源动力与机械工程学院,北京 102206)

电站锅炉烟风系统的电耗占电厂用电的三分之一左右,降低烟风系统能耗,对提高锅炉运行经济性具有重要意义。以某电厂1号机组电站锅炉的烟风系统为研究对象,通过对机组的烟风系统流量、烟风系统阻力、风机运行效率等进行分析,通过计算各个因素对风机能耗影响量,得到风机能耗损失分布及主要原因,并提出切实可行的节能措施,以及当前条件下的风机耗电率目标值。

烟风系统;送风机;一次风机;引风机

我国的二次能源结构中,火电厂的能源消耗约占74%。在火力发电厂中,烟风系统中的风机是最主要的耗电设备之一,加上这些设备存在着“大马拉小车”的现象,同时由于这些设备长期连续运行并常常处于低负荷及变负荷运行状态,运行工况点偏离高效点,运行效率降低,大量的能源在终端利用中被白白地浪费掉了。因此,对电厂烟风系统中风机进行节能研究有着重要的意义。

1 烟风系统主要设计参数

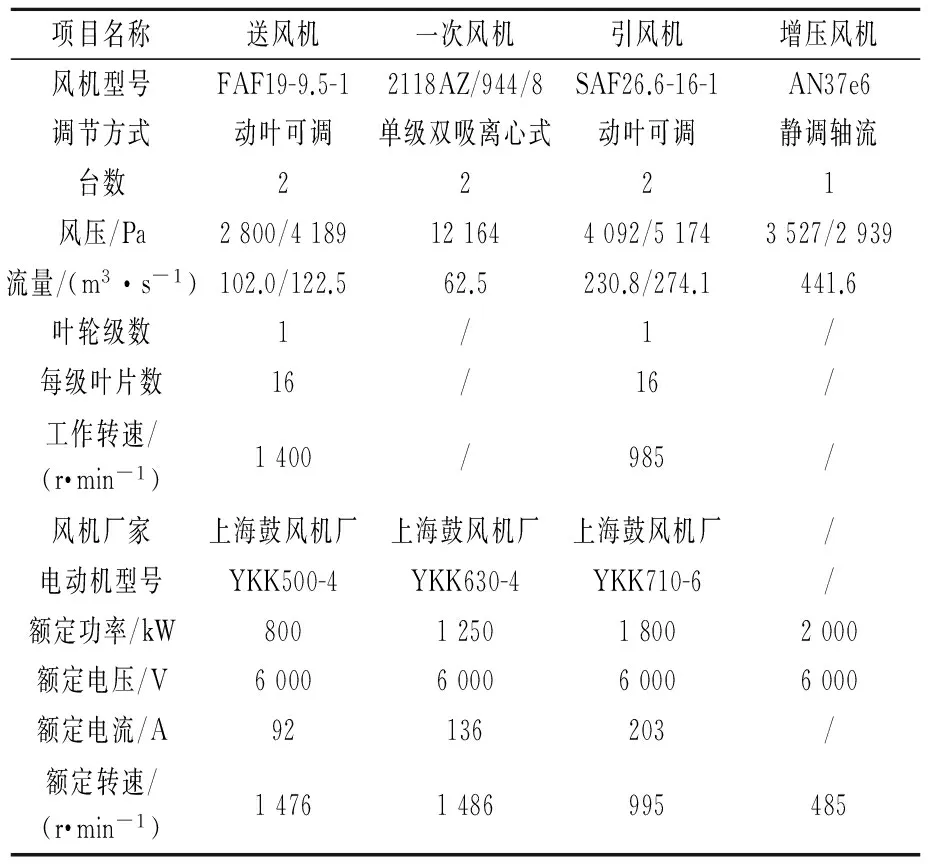

某电厂1号机组送风机、一次风机、引风机和增压风机设备规范如表1所示。

2 烟风系统能耗诊断方法

锅炉风机的能耗取决于锅炉风烟系统中流量、阻力特性和风机运行效率等。因此,锅炉风机能耗需从3个方面进行分析。

表1 某电厂1号机组的主要设计参数

(1)在保证锅炉燃烧需要的前提下尽可能降低烟风系统的流量。在保证锅炉燃烧需要的前提下,使锅炉运行在最佳氧量,避免过大的过剩空气系数;减小空气预热器的漏风率;减小烟风管道漏风量(包括各种密封不严的孔洞和人孔门及膨胀节等);减小隔断风门漏风量(如热风再循环门、磨煤机出口隔离门、脱硫系统旁路风门等);避免一次风率偏大等。

(2)尽可能降低烟风系统的阻力。烟风系统阻力包括系统内各设备(特别是空气预热器、暖风器、SCR和除雾器等)因各种原因而造成的阻力过分增加;管道布置不当造成局部阻力过大;还有各种风门(如磨煤机入口热风门等)开度过小造成的节流损失;过高的一次风压力等。

(3)在烟风系统流量和阻力达到最佳水平的基础上,选择与风烟系统相匹配的风机及调节装置,提高风机的实际运行效率。对于已经运行的风机来说,可通过风机改造或者电机改造来提高风机与其相应的风烟系统的匹配程度。

本文风机部分参考《电站锅炉风机现场性能试验》DL/T469—2004、《大中型火力发电厂设计规范》GB 50300—2011、《火力发电厂燃烧系统设计计算技术规程》DL/T 5240—2010等标准,结合烟风系统运行参数、机组煤耗核定结果、燃炭工业分析结果,计算的烟风系统流量,以及现场静压测点位置,烟风管道尺寸、布置,风机特性参数(曲线)等资料,根据影响风机能耗的3个因素,对该电厂1号机组风机进行能耗分析。

为分析研究该机组风机实际运行状况以及烟风系统阻力状况,从数据库中导出近期烟风系统的主要运行参数,作为分析风机运行状况的主要依据。1号机组数据采集范围为2015年6月1日至7月1日。

3 风机耗电率

针对机组的实际情况,对烟风系统流量、烟风系统阻力和风机运行效率等进行分析,定量计算各个因素对风机能耗的影响量,得到风机能耗损失分布及主要原因,并提出切实可行的节能措施,以及当前条件下的风机耗电率目标值。

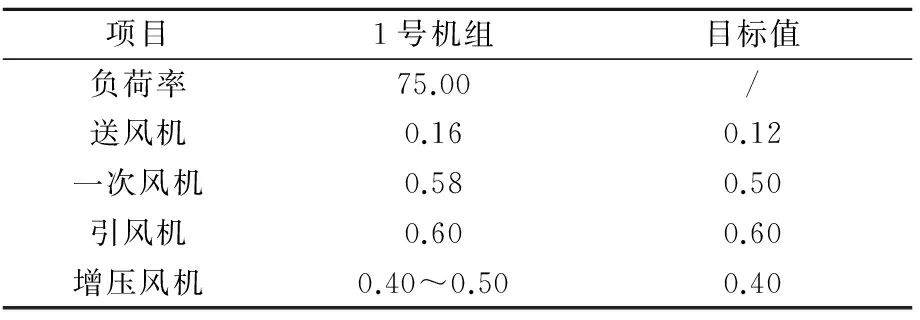

该电厂1号机组送风机、一次风机、引风机、增压风机实测的耗电率统计如表2所示。

由表2可知,较同容量、同类型机组风机耗电率来说,目前该电厂1号机组各风机耗电率分析如下。

(1)送风机耗电率偏高,主要原因是送风机运行效率偏低。

表2 某电厂1号机组风机耗电率统计表 %

(2)一次风机耗电率偏高,主要原因是一次风机是双吸离心式风机,虽然经过变频改造,但是实际运行中风机效率依然偏低,同时一次风量偏高。

(3)引风机耗电率正常,主要原因是引风机为动叶可调轴流风机,实际运行效率偏高。

(4)增压风机耗电率正常,主要原因是高中负荷下启动增压风机,增压风机实际效率正常,需要说明的是,选用的耗电率为增压风机投运时的耗电率。

针对该电厂1号机组的实际情况,对锅炉的烟风系统流量、烟风系统阻力和风机运行效率进行分析,定量计算各个因素对风机能耗影响量,得到风机能耗损失分布及主要原因。

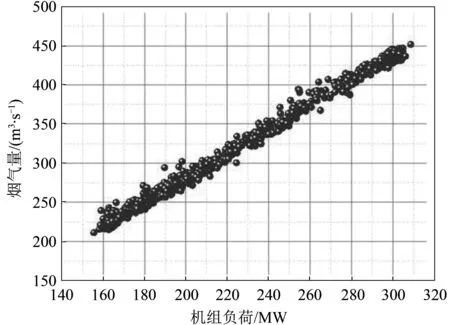

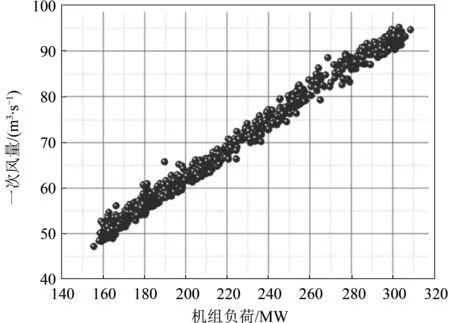

4 烟风系统流量

为分析研究机组风机实际运行状况,需要得到整个烟风系统的介质流量,根据典型工况所燃用的煤炭工业分析结果,结合空预器漏风率、风煤比等参数,计算得到一、二次风量和烟气量,为风机能耗研究提供依据。根据2015年6月数据采样期间机组煤质和运行参数,计算得到锅炉烟气流量、一次风流量、二次风流量和机组负荷的关系如图1—图3所示。

图1 该电厂1号机组理论锅炉烟气流量

图2 该电厂1号机组理论一次风流量

图3 该电厂1号机组理论二次风流量

5 风机运行效率分析

5.1 一次风机

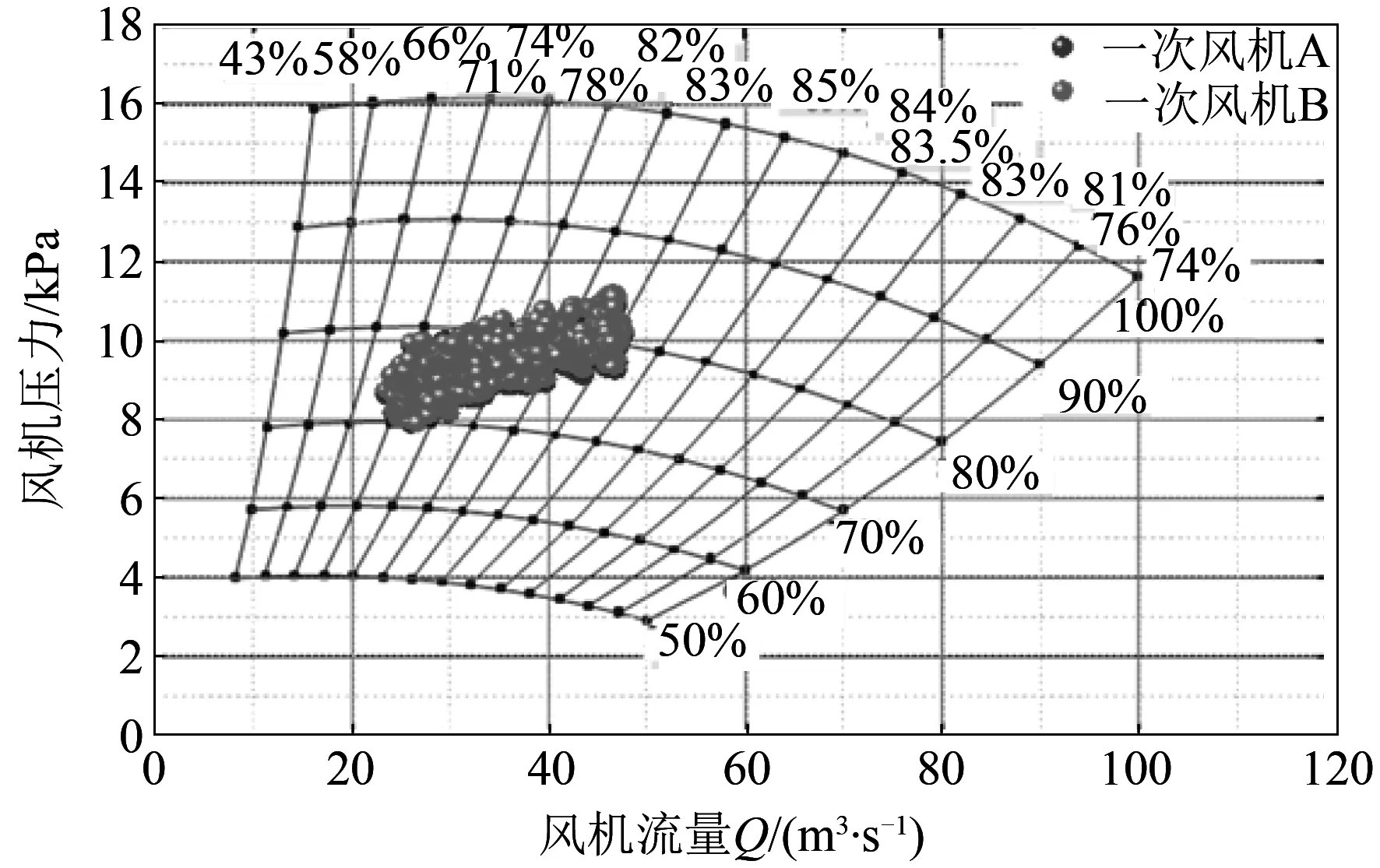

该电厂1号机组一次风机为单级双吸离心式风机。根据一次风机运行参数和一次风机特性曲线,参考估算的一次风机流量,可以估计一次风机的效率,如图4所示。

图4 该电厂1号机组一次风机运行点

由图4可知,1号机组一次风机经过变频改造后,在高中低负荷工况下,一次风机效率分别约为80%、75%、65%。目前新型动叶可调节轴流式一次风机在各负荷工况下效率均高于80%,与之相比,1号机组一次风机运行效率相对偏低。

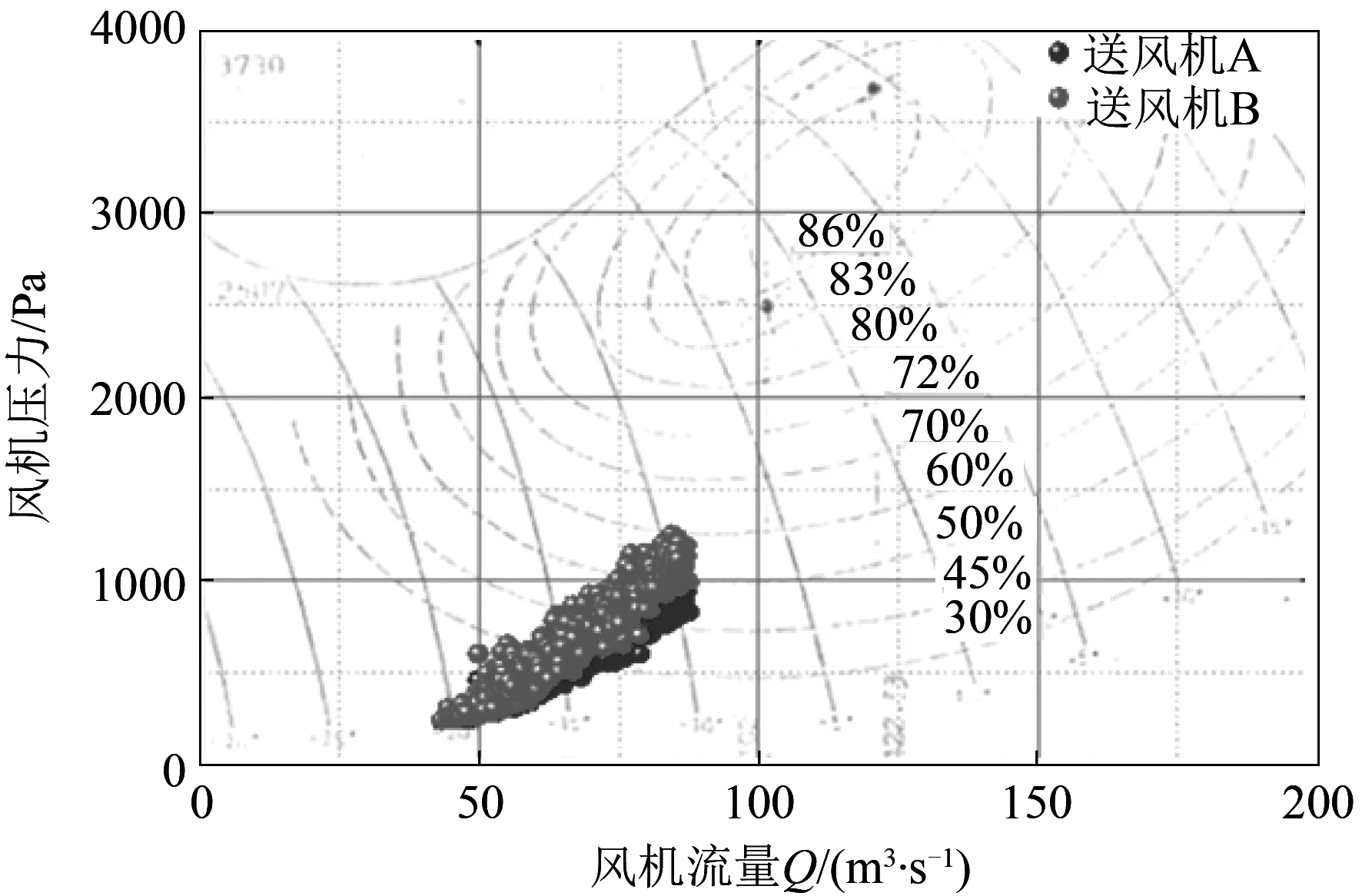

为验证对风机效率计算结果的正确性,将核算风机做功得到的耗电率与风机统计厂用耗电率进行比较,结果如表3所示。从表中3可以看出,核算的风机耗电率与统计耗电率较为接近,认为核算的风机效率计算结果准确,可以作为风机诊断的依据。需要说明的是核算过程是选取机组负荷率为1号机组75%的工况,其中一次风机出口压力、一次风机风量、风机效率是根据图4中一次风机的运行点得到的。

表3 风机统计耗电率与核算耗电率对比

5.2 送风机

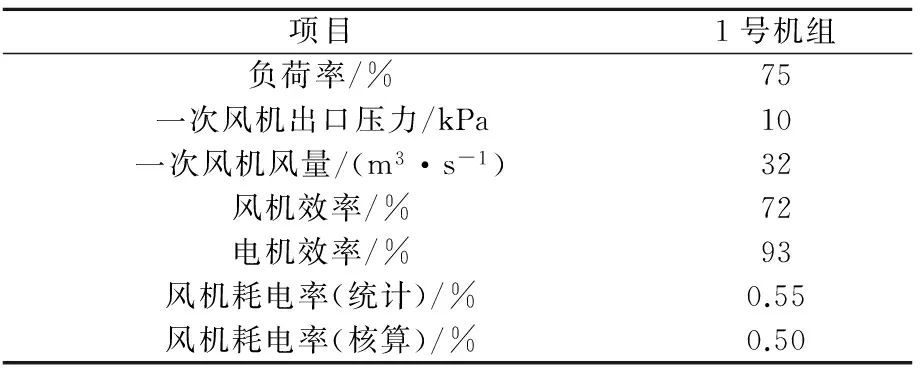

该电厂1号机组送风机为动叶可调轴流风机。根据送风机运行参数和送风机特性曲线,参考估算的送风机流量,可以估计送风机的效率,如图5所示。

图5 该电厂1号机组送风机运行点

由图5可知,1号机组在高中负荷工况下,送风机效率分别约为60%、40%,在低负荷工况下,送风机效率低于30%。由此可以看出,总体上送风机效率偏低,送风机选型偏大,与二次风系统匹配程度较差。

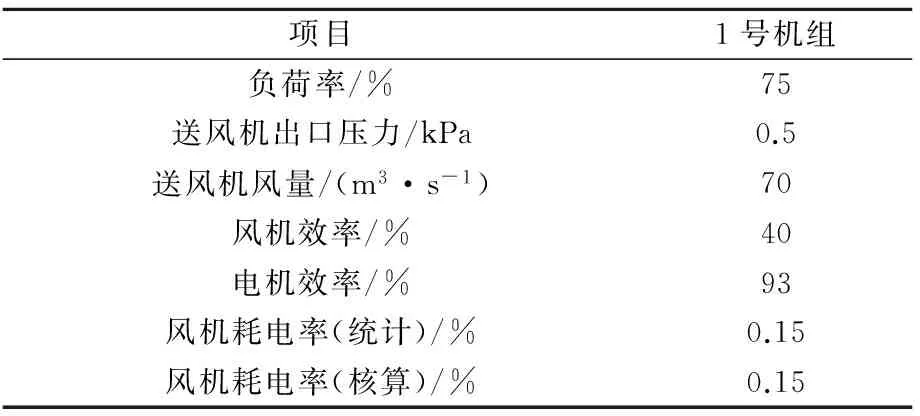

为了验证对风机效率计算结果的正确性,将核算风机做功得到的耗电率与风机厂用耗电率进行比较,结果如表4所示。从表4中可以看出,核算的风机耗电率与试验测得的风机耗电率接近,认为风机的计算结果准确,可以作为风机诊断的依据。需要说明的是,核算过程是选取机组负荷率为1号机组75%的工况,其中送风机出口压力、送风机风量、风机效率是根据图5送风机的运行点得到的。

表4 风机统计耗电率与核算耗电率对比

5.3 引风机

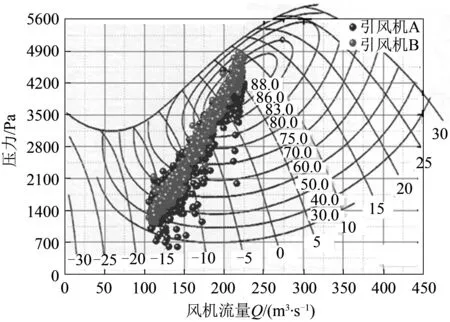

该电厂1号机组引风机为动叶可调轴流风机。根据引风机运行参数和引风机特性曲线,参考估算的烟气流量,可以估计引风机的效率,如图6所示。

图6 该电厂1号机组引风机运行点

由图6可知,1号机组在高中低负荷工况下,引风机效率分别约为85%、75%、60%,引风机运行效率较高,但存在高负荷工况下,引风机压头裕量较小的情况。

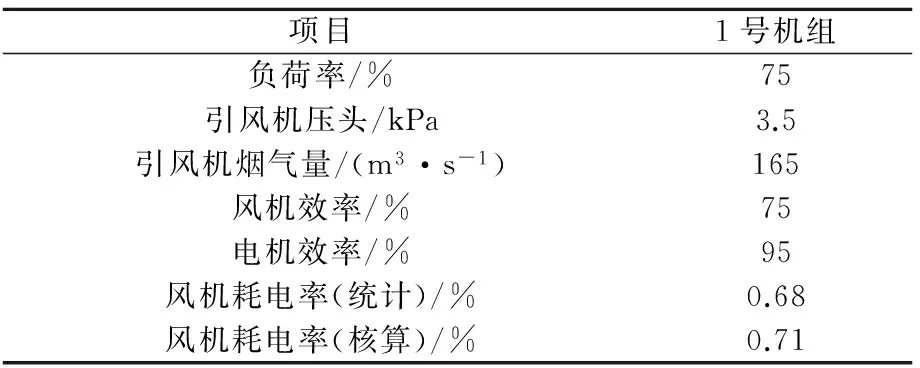

为了验证对风机效率计算结果的正确性,将核算风机做功得到的耗电率与风机统计厂用耗电率进行比较,结果如表5所示。从表5中可以看出核算的风机耗电率与统计耗电率较为接近,认为核算的风机效率计算结果准确,可以作为风机诊断的依据。需要说明的是核算过程是选取机组负荷率为1号机组75%的工况,其中引风机压头、风机烟气量、风机效率是根据图6引风机的运行点得到的。

表5 风机统计耗电率与核算耗电率对比

5.4 增压风机

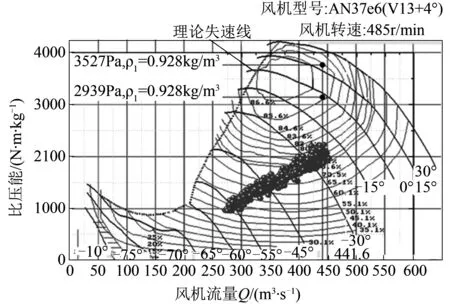

该电厂1号锅炉增压风机为静叶可调轴流风机。根据增压风机运行参数和增压风机特性曲线,参考估算的烟气流量,可以估算增压风机的效率,如图7所示。

图7 该电厂1号机组增压风机运行点

由图7可知,1号机组在300 MW负荷工况下,增压风机效率约为80%,在200 MW负荷工况下,增压风机效率约为50%,总体上增压风机与烟气脱硫系统匹配较好,增压风机运行效率较高。

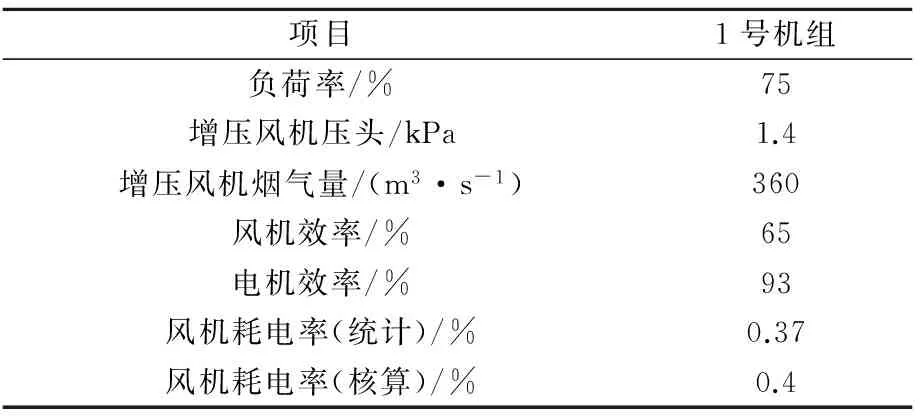

为了验证对风机效率结果的正确性,将核算风机做功得到的耗电率与风机统计厂用耗电率进行比较,结果如表6所示。从表6中可以看出核算的风机耗电率与统计耗电率非常接近,认为核算的风机效率计算准确,可以作为风机诊断的依据。需要说明的是核算过程是选取机组负荷率为1号机组75%的工况,其中增压风机压头、风机烟气量、风机效率是根据图7增压风机的运行点得到的。

表6 风机统计耗电率与核算耗电率对比

目前1号机组在200 MW以上负荷工况下,由于引风机压头裕量较小,不足以克服脱硫系统阻力,启动增压风机,利用增压风机的压头克服脱硫系统阻力。从1号机组烟道布置情况来看,从引风机至增压风机的烟道布置比较复杂,弯道较多,烟气阻力较大。从增压风机经过GGH至脱硫塔以及从脱硫塔经过GGH至烟囱两端烟道布置也由于场地限制较为局促,烟气系统阻力较大。

针对目前的情况,建议电厂在后期根据锅炉环保改造整体规划,如在提高排放标准和增加节能设备的情况下,着眼于锅炉整体烟气系统,考虑将引风机和增压风机进行引、增合一改造的可行性和必要性。若进行引、增合一改造建议采用双级动叶可调轴流风机,选择裕量合适的新风机可使风机在高中低负荷工况下均运行在高效区,提高风机与烟气系统的匹配程度,降低风机耗电率,引、增合一改造后即使有一台风机故障停运,单台引风机仍可带60%以上负荷运行,提高机组运行安全性。同时可以对引风机至脱硫塔之间的烟道进行重新布置,减少烟道长度,减少弯头的布置,可降低脱硫系统入口烟道阻力。

目前高负荷工况由于引风机出力偏低,裕量较小,导致机组运行氧量偏低,通过引、增合一改造选择合适裕量的风机,可解决引风机出力偏低的问题,提高炉内运行氧量,避免不完全燃烧情况的发生。

6 结语

(1)较同容量、同类型机组风机耗电率来说,目前该电厂1号机组一次风机和送风机耗电率偏高,引风机和增压风机耗电率均处于正常水平。

(2)送风机耗电率偏高,原因是送风机运行效率偏低。

(3)一次风机耗电率偏高,原因是一次风机为双吸离心式风机,虽然经过变频改造,但是实际运行中风机效率依然偏低,同时锅炉实际燃用煤质水分含量较大,热值较低,入炉煤量增加,在磨煤机中磨制和干燥所需风量增大。

[1] 党黎军,姚惠珍,刘剑光,等. 循环流化床锅炉烟风系统的设计优化[J]. 电力设备, 2006, 7(4): 49-51.

DANG Lijun, YAO Huizhen, LIU Jianguang, et al. Design Optimization of Gas - AIr System of Circulating Fluidized Bed Combustion Boiler[J]. Electrical Equipment , 2006, 7(4): 49-51.

[2]叶勇健. 玉环电厂烟风系统风机参数的设计[J]. 中国电力, 2009, 42(1): 54-57.

YE Yongjian. Design and post-evaluation of fan parameters in gas-air system of Yuhuan power plant[J]. Electric Power, 2009, 42(1): 54-57.

[3]王为术,贺慧宁,董英斌,等. 水泥线双压余热发电系统烟风阻力计算方法研究[J]. 矿山机械, 2011,39(6): 84-88.

[4]张金龙. 300 MW机组电站锅炉烟风系统能耗分析与节能对策[J]. 机电信息, 2013(27): 67.

[5]李彦龙,才延福,霍佩强. 大型电站锅炉烟风及制粉系统优化设计试验研究[J]. 东北电力技术, 2014,35(7): 20-22.

LI Yanlong, CAI Yanfu, HUO Peiqiang. The larger power station boiler of smoking and pulverizing system optimal design experimental research[J]. Northeast Electric Power Technology, 2014, 35(7): 20-22.

[6]佘曙星. 热电联产机组锅炉烟风系统阻力诊断研究[J]. 广东电力, 2014, 27(9): 10-15.

SHE Shuxing. Resistance diagnosis for boiler air and flue gas system of cogeneration unit[J]. Guangdong Electric Power, 2014, 27(9): 10-15.

[7]顾晓婷.SCR装置对锅炉烟风参数影响研究[D].上海:上海交通大学,2014.

[8]韩卫冬. 掺烧高炉煤气锅炉烟风系统研究[J]. 机电信息, 2014(9): 121-122.

[9]金生祥,何奇善,李前宇,等. 火电厂烟风系统空气预热器漏风治理与节能应用[J]. 热力发电, 2014, 43(6): 132-135.

JIN Shengxiang, He Qishan, LI Qianyu, et al. Air leakage control and energy-saving application of air preheater in thermal power plants[J]. Thermal Power Generation, 2014, 43(6): 132-135

[10]马爱香,张娜. 针对锅炉烟风系统振动问题的设计优化[J]. 四川水泥, 2015(3): 342.

(本文编辑:赵艳粉)

Fan Energy-Saving Study of Air and Flue Gas System in a Power Plant

GAN Xue,LI Jingtao

(School of Energy Power and Mechanical Engineering, North China Electric Power University, Beijing 102206, China)

The power consumption of the air and flue gas system is about 30% of the auxiliary power in thermal power plant. To reduce the energy consumption of the air and flue gas system is significant for improving the economical efficiency of boiler. The energy consumption of the air and flue gas system is analyzed on No.1 unit of a power plant. By analyzing the unit air-flue gas system flow, resistance and fan operation efficiency, quantitative calculation was conducted of the factors affecting the fan energy consumption, and the fan energy loss distribution and the main reasons were determined. Finally, it puts forward the feasible energy saving measures and the fan power consumption rate target under the current condition.

air and flue gas system; blower; primary air fan (PAF); induced draft fan (IDF)

10.11973/dlyny201702022

干 雪(1993—),硕士,主要从事循环流什床方向研究。

TK229.66

A

2095-1256(2017)02-0191-05

2016-12-13