精确定位水力切割技术的研究与应用

田继宏

摘要:水力切割技术是大修井作业打捞过程中的常用技术,尤其是打捞防砂封隔器及多层防砂管柱更是不可或缺的一项技术手段。经研究发现,水力割刀切割过程扭矩变化具有一定的特征,针对这种扭矩变化曲线特征可准确判断切割过程,从而判断出切割成功时刻,并果断停止切割,避免浪费时间和磨损刀片,节约工期。

关键词:精确定位;水力切割;微创切割法;切割效率;大修井作业 文献标识码:A

中图分类号:TE935 文章编号:1009-2374(2017)06-0043-02 DOI:10.13535/j.cnki.11-4406/n.2017.06.022

随着油气田生产开发的进程,大多数井已经进入了中后期,修井作业井数也呈逐年递增的趋势,而大修作业中必不可少的几项关键作业就包括了封隔器和防砂管柱的处理。在国内修井作业中,时常出现回收工具不能正常回收封隔器的情况,通常的解决办法是套铣打捞,这种办法可行,但是需要耗费大量的时间,同时产生较多的井下碎片,另外封隔器的材质和结构对套铣进尺和时效有很大的影响。国内的防砂管柱通常为多层防砂,在修井的时候就需要对多层防砂管柱进行处理,常规处理方法是切割、打捞反复进行,逐层处理,作业技术成熟,但是耗费大量的时间。本文所阐述的切割技术可解决以上两个问题,通过精确定位切割破坏封隔器内部结构使其解封再打捞。通过准确判断切割过程,避免割刀过度磨损,实现一刀多切。以上切割方法可极大的提高修井作业时效,提高修井作业技术水平。

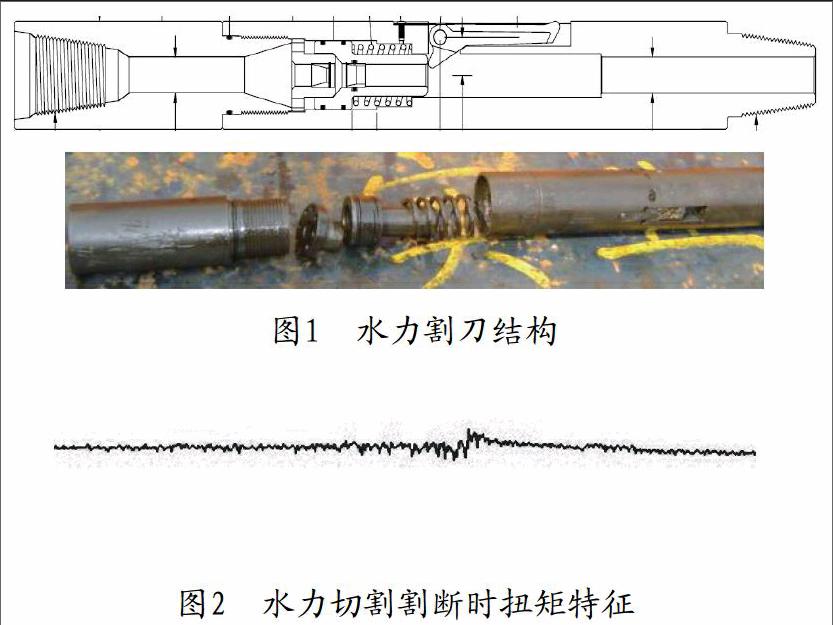

1 水力割刀技术简介

水力割刀通常由上接头、弹簧、本体、刀片部件、活塞、喷嘴等零件组成。作业时,泥浆泵将高压液体泵入水力割刀内,高压液体通过活塞内的喷嘴产生压力降,推动活塞压缩弹簧使活塞杆下行,活塞杆下端推动三个割刀片向外张开与被切管壁接触,张开的三个割刀片随同切割钻具顺时针旋转,三个割刀片周向同时切割,直到将被切管割断,切割完毕,停泵,压差消失,刀片在弹簧作用下收回,起出切割管柱。

2 管柱磨阻对定位的影响及应对措施

管柱在下放过程中由于与管壁的摩擦,管柱受到向上的摩擦阻力,钻台显示的管柱悬重会低于其自重,管柱处于压缩状态。而当管柱在上提过程中时,管柱受到向下的摩擦阻力,钻台显示的管柱悬重会高于其自重,管柱处于拉伸状态。在定位切割位置时必须充分考虑摩擦阻力的影响,根据现场经验,在井斜不太大的情况下,通过保持管柱旋转状态下测上提下放悬重,二者比较接近,即保持旋转状态下可消除大部分摩擦阻力的影响。因此为克服摩擦阻力对管柱定位的影响,在管柱到位前可旋转管柱减少管柱误差,保持旋转状态测上提下放,测量管柱误差,保持旋转状态下探切割点以下的缩径变扣,再根据所计算的误差量和预定的上移量,旋转上提管柱至预切割位置,可进行切割。

3 切割过程割刀受力分析及割切扭矩特征

水力切割过程中随着切割作业的进程,割刀的受力情况和扭矩变化有一定的规律,通常情况下在开始作业的第一个阶段,此过程中未出现割破点,扭矩会经历一个平稳的波动阶段;第二个阶段,开始出现割破点,扭矩会出现一个较大范围的波动,转速和泵压趋于平稳;第三个阶段,切割开井下工具阶段,扭矩会瞬间出现一个峰值,转速波动范围增大,继续切割,扭矩出现突降,此时井下工具已经完全被隔开,继续切割,扭矩波动范围将会增大,此时刀片在割口上下无规则运动切割。切割过程中,割刀与管壁之间的相对运动性质由切割时的滑动摩擦变成即将完全割开时的撕裂。扭矩在此过程中随切割性质变化,形成了一定的特征。通过捕捉这一特征,可及时准确地判断切割作业是否成功完成,进而第一时间停止切割,避免了刀片的继续磨损,节约了作业时间也可实现一刀多切。

4 精确定位切割与微创切割在现场的应用

4.1 天外天某9井精确定位切割技术的应用

4.1.1 作业背景。天外天某9侧钻井钻完6″井眼,在下入3-1/2″尾管及悬挂器总成过程中钻具提前遇阻、悬挂器总成在投球循环过程中提前坐封。经海上作业验证,确定封隔器卡瓦和胶皮均已张开,需打捞出全部尾管管柱。落鱼钻具组合(由上至下):回接筒3.20m+悬挂器总成6.79m(封隔器+悬挂器)+5″套管10.94m+变扣5″VAM B×3-1/2″NK3SB P 0.42m+3-1/2″NK3SB尾管1117.16m,总长1138.62m。根据现场操作记录与管柱工具情况综合分析,判断封隔器已经坐封,悬挂器是否坐挂未知,导致上提遇卡的原因是封隔器座封,将封隔器处理完毕即可将悬挂器和3-1/2″尾管全部打捞出井。

经过分析讨论,最终选定切割打捞方案,根据对封隔器结构的分析决定切割卡瓦对应位置的芯轴,使卡瓦与配合坐封的楔块分离,破坏坐封结构,使管柱解封,再进行打捞。

4.1.2 精确定位切割。通过封隔器外部结构的尺寸丈量与结构图,最终确定封隔器芯轴切割位置应为距离芯轴顶端1.98~2.1m处的位置,即切割段仅有0.12m的长度,定位必须非常精准。作业时,下钻到位利用管柱上的缩径变扣与封隔器芯轴校深,通过旋转上提下放定位法,最终定位切割位置为距芯轴顶2.04m处位置。启泵切割90mins,起钻检查割刀刀片轻微磨损,刀腹有较明显的划痕,判断切割成功。后续打捞出割点以上落鱼,捞出落鱼割口平整,丈量芯轴顶至割点距离2.06m,与预定位置仅2cm之差,达到切割目的。

4.2 平湖某9井微创切割技术的应用

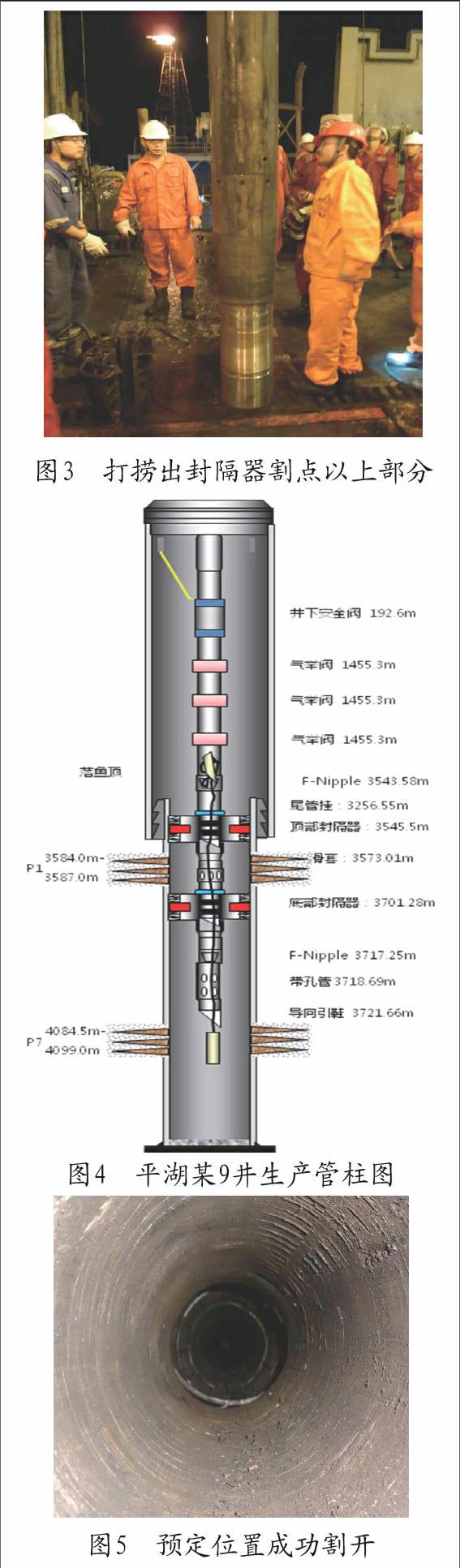

4.2.1 作业背景。平湖某9井于2007年钻探完井,下入两个威德福Blackcat封隔器对P1、P7層进行分采生产。2013年决定对某9井进行大修,目的是封堵P7已开发层位,释放P4、P8未动用储量,验证P1、P3的油气水分布。

该井作业时,该封隔器的配套回收工具在作业期间全国就只有一套。在成功回收上部的Blackcat封隔器后,回收工具下部弹性爪严重受压变形,现场拆卸保养回收工具后下入回收工具进行下部Blackcat封隔器的处理,在处理下部封隔器时回收工具未能成功回收封隔器,起钻检查发现回收工具上部latch落井,下部弹性爪收缩变形,剪切环已剪切。无法再使用回收工具回收处理封隔器,根据对封隔器结构的分析,通过切断芯轴可实现封隔器的解封。

4.2.2 精确定位微创切割。此次切割作业深度达到3700m,根据前期关于精切定位切割的研究成果以及细致研究封隔器的内部结构,本井的封隔器处理我们大胆的提出了在回收工具不能正常回收封隔器的情况下,采用精确定位后微创切割的切割方法,并且要求仅切割封隔器的内筒,不破坏外部其他组件。垂直切割范围只有0.2m,精确定位并记录各种基础参数以后,通过录井的扭矩监测,成功捕捉到了切开前的大范围波动及扭矩峰值,果断停止切割并起钻,通过检查后续打捞出井的封隔器,切割作业达到了预期效果,实现了微创切割,检查发现刀片轻微磨损,完全满足再次进行水力切割作业的条件。

5 结语

通过此项研究成果的成功应用,节约了切割作业工期,尤其对于深井多次切割及多层防砂管柱的切割作业,通过及时准确的判断,一趟切割钻具,完全可以实现多次切割。以平湖某9井为例,3700m作业井深二次切割作业,若一次完成,可节约工期18h,节约作业费用约17万左右,节约刀片一副,若推广此项技术,以每年30口井次计算,可节约400万~500万元。在无法使用回收工具处理封隔器的情况下,精确定位微创切割技术可使封隔器的处理时间降至最低,极大地提高了作业时效,具有极高的推广价值。

(责任编辑:黄银芳)