GH3625合金激光直接成形工艺

付延英 翟贤超 印雪梅

(中国航发沈阳发动机研究所,沈阳 110015)

GH3625合金激光直接成形工艺

付延英 翟贤超 印雪梅

(中国航发沈阳发动机研究所,沈阳 110015)

文 摘 为了研究工艺参数对金属激光直接成形零件质量的影响,通过正交试验的方法对单道单层GH3625合金激光直接成形工艺进行了研究,主要探究了激光功率、扫描速度、送粉速度等参数对单道单层成形截面宽度和高度的影响规律,提出预测模型并做了验证。结果表明,在单道单层成形中,激光功率、送粉速度、扫描速度等工艺参数对单道宽度和高度具有不同程度的影响,其中,对于单道成形宽度和高度来讲,扫描速度对其影响最为明显。试验验证结果表明借助Minitab软件得到的线性回归模型是有效的。

激光直接成形,GH3625合金,正交试验,工艺参数

0 引言

GH3625合金是以Mo、Nb为主要强化元素的固溶强化型镍基高温合金,它具有优良的耐蚀性和抗氧化性以及良好的拉伸性能和疲劳性能,被广泛应用于航空发动机零部件以及宇航结构部件[1]。金属激光直接成形技术(LMDM)是一种无需模具和刀具,直接把CAD模型转化为复杂金属零件的先进制造技术[2]。该技术可直接制造出具有复杂外形和良好力学性能的全密度三维实体金属零件,具有制造速度快、柔性好、生产周期短、成本低等优点,在航空航天、汽车船舶、武器装备、生物医学等领域有着广泛的应用前景[3]。

在金属激光直接成形过程中,激光、金属粉末及基板相互作用是一个较为复杂的物理过程,成形中的工艺参数对成形质量起决定性作用[4]。单道单层成形作为其最小的成形制造单元,其特征尺寸的大小直接决定着零件的制造精度,所以研究工艺参数对单道单层成形截面尺寸的影响规律并获得最佳工艺参数组合是提高金属激光直接成形零件精度的基础。本文对激光功率、扫描速度、送粉速度等参数对单道单层成形截面宽度和高度的影响规律进行试验研究,提出预测模型并做了验证。

1 试验方法与过程

试验在金属激光直接成形系统上进行,如图1所示。 基板材料为45#钢,尺寸为75 mm×150 mm,试验前先将基板打磨抛光,以便去除表面氧化皮层并增加其表面光洁度,然后用丙酮对其做进一步的清洗处理[5]。

粉末材料为GH3625合金球形粉末(表1),粒径为50~150 μm,试验前在120℃真空环境下进行干燥处理,以除去粉末中的水分,增强粉末的流动性及传送时的均匀性。成形过程在基板冷却系统上进行,以保证基板内的热量及时散去。

图2为单道单层截面示意图,图中w为单道单层成形截面宽度,h为单道单层成形截面高度。

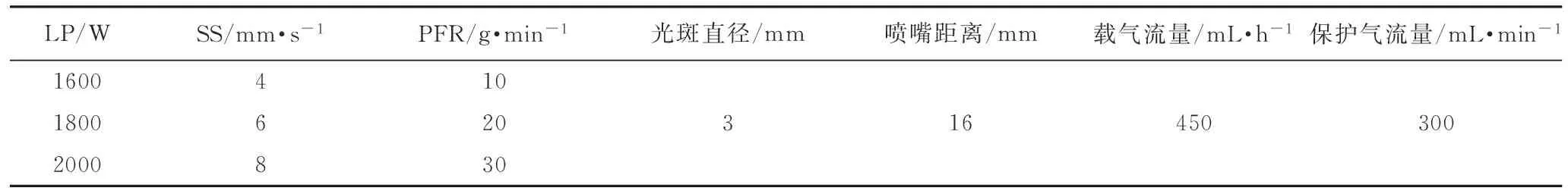

激光直接成形过程中,为避免已成形的单道单层样件对未成形样件的热影响,一方面控制两单道间距≥15 mm,成形时间间隔≥5 min;另一方面,成形过程在基板冷却系统上进行,以保证基板内的热量及时散去。试验中涉及的工艺参数如表2所示。本文着重研究激光功率(LP)、扫描速度(SS)、送粉速度(PFR)对成形截面宽度和高度的影响。

表1 GH3625合金的化学成分

表2 单道单层成形主要工艺参数

2 结果与分析

2.1 试验结果

对各样件进行测量,为了保证测量的准确性,每个样件取三处测量,计算其均值作为最终测量结果。测量结果如表3所示。

表3 单道单层成形正交试验结果

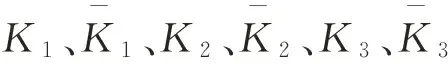

2.2 直观分析2.2.1 均值及极差计算

K1LP=x1+x2+x3=2.54+2.20+1.65=6.39

(1)

K2LP=x4+x5+x6=3.07+2.56+2.14=7.77

(2)

K3LP=x7+x8+x9=3.25+2.81+2.58=8.64

(3)

(4)

(5)

(6)

极差:

(7)

表4 单道单层成形正交试验结果分析

2.2.2 均值分析

直观起见,用影响因素作横坐标,结果的平均值作纵坐标,绘制均值主效应图如图3所示。接下来,结合图3具体分析各工艺参数对单道成形宽度及高度的影响。

(a) 单道成形宽度

(1)激光功率对单道成形宽度的影响

单道成形宽度主要受熔池宽度的影响,较大的能量输入能够产生较宽的熔池,因此,激光功率的增大会带来熔池宽度的增大,激光功率对单道成形宽度的影响为正相关关系。

(2)扫描速度对单道成形宽度的影响

金属激光直接沉积增材制造中的线能量密度可以表示为E=LP/SS,其意义为单位时间单位长度上能量的大小。如前所述,能量输入越大获得的熔池宽度越大,单道成形宽度也就越大,而扫描速度与能量密度为负相关关系,因此,单道成形宽度随着扫描速度的增大而减小。

(3)送粉速度对单道成形宽度的影响

可以看出,送粉速度对单道成形宽度的影响甚微,这是因为,单道成形宽度主要受激光熔池宽度的制约,送粉速度对熔池宽度没有显著影响,因此送粉速度对单道成形宽度的影响作用最小。

(4)激光功率对单道成形高度的影响

成形高度随激光功率的增大而增高,这是因为激光功率的增大会造成熔池面积的增大,由此就会有更多的金属粉末进入到熔池里,这有利于提高单道成形高度;事实上,激光功率对单道成形高度的影响是双重的[6],当激光功率过大时,会造成熔池深度的增大,而当液态金属所承受的表面张力无法与其重力相平衡的时候就会沿两侧向下流出,直到熔池变宽、变浅,以使二者达到新的平衡状态,这样会造成单道成形高度变小。

(5)扫描速度对单道成形高度的影响

扫描速度的增大导致单道成形高度随之减小,这是由于随着扫描速度的增大,单位时间内能够进入熔池的金属粉末数量会减少,因此必然会造成单道成形高度的减小。

(6)送粉速度对单道成形高度的影响

送粉速度对单道成形高度的影响恰恰与扫描速度对单道成形高度的影响相反,这是因为,送粉速度增大之后相当于单位时间内有更多的粉末进入熔池,由此造成单道成形高度的增大。

2.2.3 极差分析

根据表4所列极差大小排出各工艺参数主次顺序为:

单道成形宽度w:SS LP PFR

单道成形高度h:SS PFR LP

通过极差分析可以看出,对单道成形宽度和高度来讲,扫描速度对其影响最为明显,因此在激光直接沉积增材制造中合理选择扫描速度至关重要。

2.3 回归分析

为便于预测不同工艺参数下金属激光直接沉积增材制造中单道单层成形宽度和高度,借助Minitab软件进行各因素常系数的计算,得到线性回归模型如下:

w=0.413+0.00187LP-0.207SS-0.0005PFR

(8)

h=0.083+0.00131LP-0.307SS+0.0322PFR

(9)

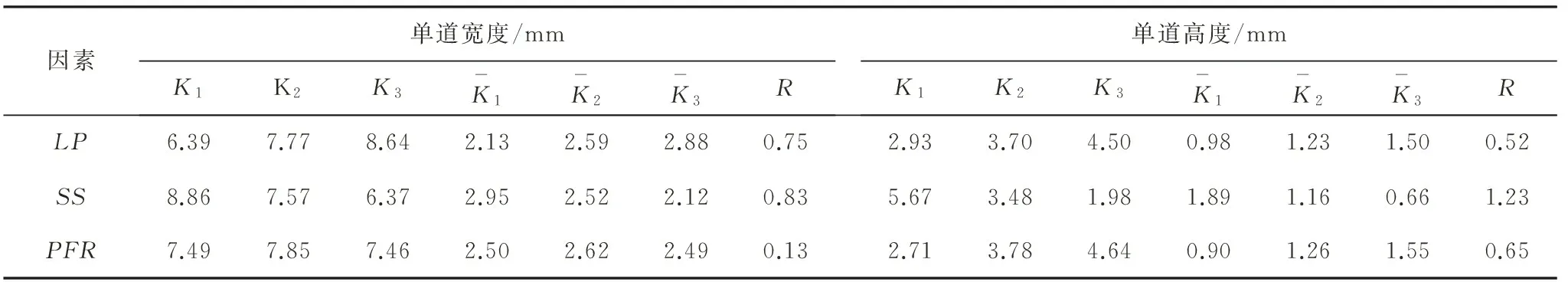

为了验证上述回归模型的准确性,按照表5所示参数进行验证试验,并将试验结果记录在表中。

表5 线性回归方程验证

验证结果显示,单道成形宽度和高度预测值与测量值相对误差分别为1.07%和5.82%,由于金属激光直接沉积增材制造过程非常复杂,我们认为误差在8%以内均可接受。因此,上述回归方程是有效的。

3 结论

通过正交试验的方法就激光功率、扫描速度、送粉速度等参数对单道单层成形截面宽度和高度的影响规律进行了研究,得出以下主要结论。

(1)在单道单层成形中,激光功率、送粉速度、扫描速度等工艺参数对单道宽度和高度具有不同程度的影响,合理设定工艺参数对于成形质量的提高意义重大。

(2)通过极差分析可以看出,对于单道成形宽度和高度来讲,扫描速度对其影响最为明显,因此在激光直接成形中合理选择扫描速度至关重要。

(3)验证结果表明借助Minitab软件得到的线性回归模型是有效的。

[1] MATHEW M D, PARAMESWARAN P, BHANU Sankara Rao K. Microstructural changes in alloy 625 during high temperature creep [J].Materials Characterization, 2008, 59(5): 508-513.

[2] 杨小虎,张安峰,李涤尘,等. 激光金属直接成形工艺参数对形貌自愈合能力的影响[J]. 中国激光,2011, 38(6): 0603023-1-0603023-7.

[3] 葛江波,张安峰,李涤尘,等. 激光金属直接成形DZ125L高温合金零件工艺的研究[J]. 中国激光,2011, 38(7): 0703004-1-0703004-7.

[4] 朱刚贤,张安峰,李涤尘,等. 激光金属制造薄壁零件z轴单层行程模型[J]. 焊接学报,2010, 31(8): 57-60.

[5] 来佑彬,刘伟军,赵宇辉,等. TA15 粉末激光成形基板应力影响因素的试验研究[J]. 稀有金属材料与工程,2014, 43(7): 1605-1609.

[6] 黄卫东. 激光立体成形[M]. 西安:西北工业大学出版社, 2007.

Laser Metal Direct Manufacturing Process of GH3625 Alloy

FU Yanying ZHAI Xianchao YIN Xuemei

(AECC Shenyang Engine Research Institute,Shenyang 110042)

In order to study the influence of process parameters on the quality of laser metal direct forming parts, the direct forming process of single-track single-layer GH3625 alloy was studied by orthogonal test. The influence of laser power, scanning speed, powder feeding speed and other parameters on the width and height of single-track single-layer forming cross-section was mainly studied. The forecasting model was proposed and confirmed. The results show that the process parameters such as laser power, powder feeding speed, scanning speed and so on are different in influence on forming cross-section. Among them, the influence of scanning speed is the most obvious. The experimental results show that the linear regression model obtained by Minitab software is effective.

Laser metal direct manufacturing, GH3625 alloy, Orthogonal test, Process parameters

2016-10-14

付延英,1986年出生,硕士,工程师,主要研究方向压气机结构设计。E-mail: yyfu86@163.com

TG146.2

10.12044/j.issn.1007-2330.2017.02.009