基于PLC的化工自动化生产控制系统研究

杨宣乐

摘要:PLC技术在化工行业中的应用,能够有效提高化工生产控制系统的自动化水平,确保生产过程的安全可靠性。本文介绍了化工装置设备的构成,并结合化工生产的工艺流程,对基于PLC化工自动化生产控制系统的设计进行了详细的介绍。

关键词:PLC;化工;自动化;控制系统

0 引言

随着我国现代工业的快速发展,我国化工行业也取得了巨大进步,并逐渐朝着自动化、复杂化、高效化方向发展。在化工生产过程中,PLC技术以其使用方便、编程简单、功能强大、可靠性高等优点,得到了广泛的应用,对加强化工生产的安全性和稳定性、实现化工生产的自动化具有十分重要的作用。基于此,笔者进行了相关介绍。

1 化工装置设备构成

化工实训装置如图1所示,由反应釜、中和釜、原料罐、换热器、高位辅料罐、产品罐、离心母液罐、气流干燥塔、空气加热器、蒸汽包、蒸汽发生器、冷却水储罐等设备构成。

2 化工生产工艺流程(以氧化淀粉为例)

系统先做好准备工作,蒸汽发生器水位自动控制在设定范围,温度达到预定值,冷却水储罐液位自动控制在设定范围;将原料注入原料罐中,打开原料泵搅拌使物料均匀,将原料经匀速注入中和釜;打开中和釜电机,调节转速为50r/min,在中和釜手孔处缓慢添加3.5KG玉米淀粉,制成浓度为10%的淀粉乳;打开中和釜增压泵,将料液注入反应釜;打开反应釜电机,控制转速为60r/min,温度控制在32度;将浓度为0.2molL-1的稀硫酸通过辅料罐注入反应釜中,使得反应釜内料液pH为3.5;将浓度为0.5molL-1的高碘酸钠加入反应釜,使得高碘酸钠与淀粉物质的量比为1:10约为淀粉;反应维持4到6小时,结束后关闭调温系统;反应结束后,开料液循环泵和离心机,使得物料固液分离;开气流引风机,开气流干燥机加热电源,使得温度控制在60度;加入物料,开螺旋进料器,最终使产品干燥。生产结束后,依次关闭各阀门,关闭各设备电源。

3 控制系统的设计

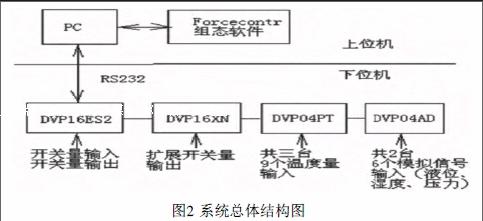

根据化工生产工艺过程,系统共需要9个温度量输入,6个模拟量输入包括液位、压力、湿度等参数,8个开关量输入,20开关量输出。由于化工生产过程中存在粉尘污染和腐蚀性液体等危害,因此在设计控制系统时采用PLC作为控制核心,可编程控制器能稳定的工作于恶劣环境;采用工控机显示系统参数、保存历史数据和远程控制。系统的总体结构如图2所示:

3.1 控制系统硬件设计

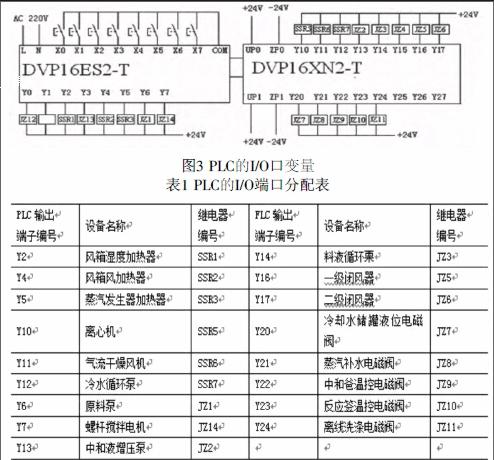

上位机选用台式电脑,安装三维力控Forcecontro组态软件。下位机采用台达DVP16ES2,该PLC性价比高,编程语言和三菱类似易于掌握,扩展方便该款PLC具有8点数字量输入和8点数字量输出,输出点数较少。因此扩展一块DCP16XN,该模块具有16点数字量输出,满足系统输出开关量的要求。扩展3块DVP04PT,测量包括反应釜温度、中和釜温度等9个温度量。扩展2台DVP04AD,测量冷却水储罐液位、蒸汽包压力等模拟量。原料泵、中和釜、反应釜电机、料液循环泵、离心机等由PLC输入输出开关量控制。其部分I/O变量如图3所示:

3.2 控制系统软件设计

化工实训装置控制系统采用PLC作为控制核心,系统所有数据经传感器采集后通过特殊模块转换,由PLC处理并采取相应动作,上位机作为数据的显示和存放。系统即可以采用就地操作也可以采用远程控制操作。由化工实训操作工艺来看,整个系统采用的是顺序控制和模拟量闭环PID单回路控制。需要采用PID控制的回路有5处,分别是冷却水储罐液位、蒸汽包液位、中和釜温度和反应釜温度、气流干燥机温度。控制系统流程图如图4所示:

3.3 组态软件设计

在整个装置控制系统中,上位机主要负责数据的显示、远程操作和历史数据存储。組态软件种类有很多,本设计中采用的是三维力控组态软件。三维力控组态软件采用国际上最领先的数据库,能实现多进程处理,具有丰富的图形库。

化工实训装置的主界面如图5所示。在主界面上我们可以查看各设备的开关状态,温度、液位、压力等信息,操作人员可以很直观的了解整个系统的运行状态,另外每个动设备我们都关联了相应的动作按钮,可以实现装置的远程控制。

在左上角我们设置了界面选择、设备控制、数据显示、个别设备状态、退出系统等5个下拉菜单。界面选择中包括中和釜、反应釜、外换热器和蒸汽发生器。点击画面如图6所示,可将单个设备状态进行放大显示,便于操作人员重点查看。设备控制下拉菜单中包含系统的各个动设备,如原料泵、中和釜搅拌电机、反应釜搅拌电机等,点击相应设备名称可显示和远程操作设备运行状态,如图7所示。

4 结语

综上所述,为确保化工生产过程中的安全可靠性,保障化工生产的顺利进行,必须要采取PLC技术,在生产过程中严格控制参数,提高化工生产控制系统的自动化水平,达到自动化控制系统的规范要求。本化工自动化生产控制系统经实践验证,通过利用PLC技术,实现了化工生产的快速、稳定、高效控制,具有一定的参考价值。

参考文献:

[1]试论PLC控制系统在化工自动化系统中的应用[J].战先迎.科技创新与应用.2014(30)

[2]基于自动化生产过程中PLC控制系统的设计[J].师玲萍.电子设计工程.2016(19)