循环流化床锅炉管式空预器防低温腐蚀和冷渣器凝结水余热综合利用

张建忠

(山西西山热电有限责任公司,山西 太原 030022)

循环流化床锅炉管式空预器防低温腐蚀和冷渣器凝结水余热综合利用

张建忠

(山西西山热电有限责任公司,山西 太原 030022)

某热电厂为解决循环流化床锅炉管式空预器低温腐蚀和冷渣器出力不足的问题,通过对锅炉运行工况分析,确定改造方案是将一次风机入口消音器更换为翅片管换热器,经过对换热器的选型和换热计算,设计出换热器的尺寸、结构布置。技改完成后,通过对锅炉运行参数分析,得出此换热装置有节能效果,并基本解决了低温腐蚀和冷渣器的出力问题。

循环流化床锅炉;翅片管换热器;低温腐蚀;金属壁温;换热系数

0 引言

由于循环流化床锅炉的燃烧特点能掺烧矸石等劣质煤,燃烧后使烟气含硫量高,在尾部烟道低温区易产生硫酸结露而腐蚀管壁,使管子泄漏损坏,造成严重漏风,引起燃烧工况恶化。为减轻锅炉低温腐蚀,可以提高低温空预器入口空气温度,来提升金属壁温或使壁温避开严重腐蚀的区域,因此通常设计是采用热风再循环或加装暖风器来加热冷空气提高空气温度[1]。

1 锅炉运行问题

某热电厂240 t/h循环流化床锅炉,由无锡华光锅炉厂生产。锅炉为高温高压,单锅筒横置式,单炉膛,自然循环,全悬吊结构,全钢架π型布置。炉膛采用膜式水冷壁,上部安装有4组屏过3组水冷屏,锅炉中部是并列的2只方形水冷旋风分离器,尾部竖井烟道布置两级4组对流过热器,过热器下方布置2组省煤器及一、二次风各2组空气预热器,空气预热器为卧式管式空气预热器,烟道最末级受热面为一次风冷段预热器管箱,共4组。

锅炉运行中暴露出一些问题,以下进行分析。

1.1 一次风冷风段空气预热器管低温腐蚀

锅炉运行5 a,低温段空气预热器管子固定端根部腐蚀穿孔较多,漏风量大,入炉一次风量减少,如满足风量要求需增加风机转速,风机电流增大,耗电量增大,影响锅炉带负荷。

分析原因:一次风入口安装有热风再循环系统,但在运行中会增大一次风机电流,影响锅炉带负荷,所以热风再循环不能开最大,只能开30%。按照设计冷空气入口温度为20℃,而实际冷空气入口温度在冬季为10℃以下,使得靠近预热器底部冷空气入口侧的管子壁温低于烟气露点温度而造成预热管壁露点腐蚀。

解决办法:为防止空预器冷段管子腐蚀可以提高这一区域的烟气温度,使烟气出预热器最低点管壁温度高于烟气露点温度,但对于锅炉燃烧调整来说,提高烟气温度不可行。最可行的就是提高空气入空气预热器的温度,因此可考虑在冷风道增加换热器来加热冷风[2]。

1.2 滚筒冷渣器冷却水入水温度高导致出水温度超温运行

锅炉排渣为连续排渣,设计有2台滚筒冷渣器,单台出力为20 t/h,最大转数为10 r/min,电机为15 kW变频,冷却水为汽机凝结水,水温为70℃,出水温度低于100℃。但是,冷渣器运行中入渣温度900℃出渣温度约为200℃,且凝结水出水超温,冷渣器不能满负荷运行,只能降低转速减少进渣量,影响锅炉带负荷。

分析原因:锅炉炉膛出渣口高度2.5 m,出渣口到刮板机距离5 m,受场地限制,冷渣器外形尺寸有限,由于冷渣器进水温度高,再加上冷渣器设计换热面积有限,导致冷渣器经常超温运行,造成冷渣器受热面漏水事故频发,影响锅炉安全运行。

解决办法:将冷渣器进水温度降低20℃,需增加换热器,将凝结水冷却降温。

2 改造方案

综合考虑上述两个运行问题,提出如下改造方案。

将一次风机入口消音器更换为翅片管式换热器,管外介质为一次冷风,管内介质为冷渣器凝结水,经过换热将冷风加热和凝结水冷却,换热器设计有旁路,有故障可切换。这样,既提高了一次冷风温度又使凝结水降温,既解决了运行问题又可利用余热节能。

2.1 换热器流体参数确定

换热器的流体参数为:热流体(凝结水) 入口温度ts1,出口温度ts2;冷流体(空气) 入口温度tk1,出口温度tk2。为达到换热器技改的目的,需要预估出tk2和ts2的值。

2.1.1 换热器冷流体(空气)出口温度tk2的确定

当受热面金属温度低于烟气露点时,硫酸蒸汽将在金属表面凝结而引起腐蚀,所以tk2的值应能满足低温段空预器最低管壁温度比烟气酸露点高10~20℃,才能减轻酸腐蚀[3]。因此首先应确定锅炉尾部烟道酸露点温度Td的值,按前苏联热力计算酸露点经验公式进行修正,修正公式如下。

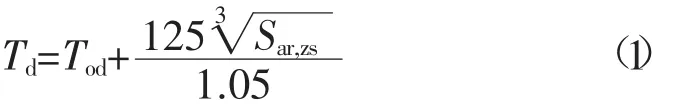

公式 (1) 中,Sar,zs为收到基折算含硫量(%),Aar,zs为收到基的折算含灰量,αfh为飞灰份额;tod为水露点温度,在烟气为1个大气压时,烟气水露点温度和水蒸汽含量的关系密切,取水蒸汽含量15%时,烟气水露点温度为54℃。

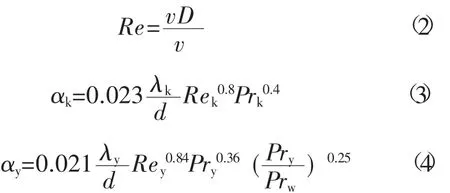

表1列出了锅炉燃料成分分析值,将Aar,zs、Sar,zs、afh、tod数值代入公式(1) 计算后得出酸露点温度Td约为85℃,因此按照空预器管最低壁温tb=110℃进行计算tk2的值。

表1 锅炉燃料成分分析表

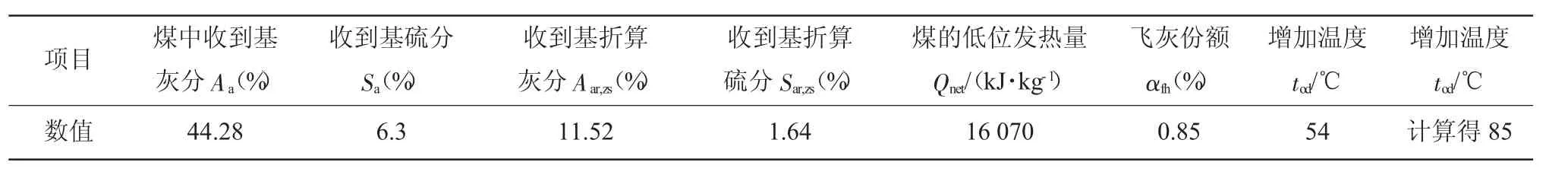

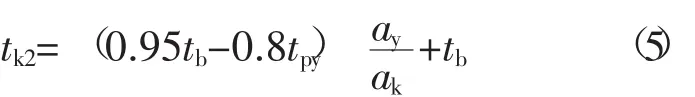

可根据公式(2)、(3)、(4)、(5)计算换热器空气出口温度tk2。

其中,αk为空气侧换热系数,αy为烟气侧换热系数,空预器管最低壁温tb=110℃,为排烟温度tpy=155℃,v为流体速度,v为流体运动粘度。

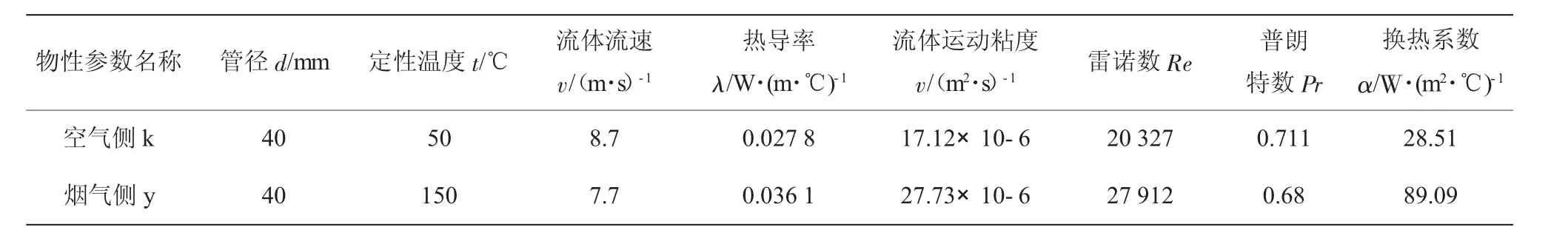

根据表2定性温度下查得的物性参数,计算出空气侧和烟气侧换热系数见表2。

表2 定性温度下空气、烟气物性参数表

最后用公式(5)计算出换热器空气出口温度tk2=50℃,与初设定性温度50℃相符。

2.1.2 换热器热流体(凝结水)出口温度ts2的确定

根据锅炉冷渣器的运行经验,冷渣器入水温度为50℃左右可满足运行要求,因此确定ts2=50℃。

2.2 换热器设计选型

为强化换热,换热管采用列管式钢铝复合轧制翅片管,翅片为径向,加在空气侧;为降低空气侧阻力,换热管采用顺列布置。

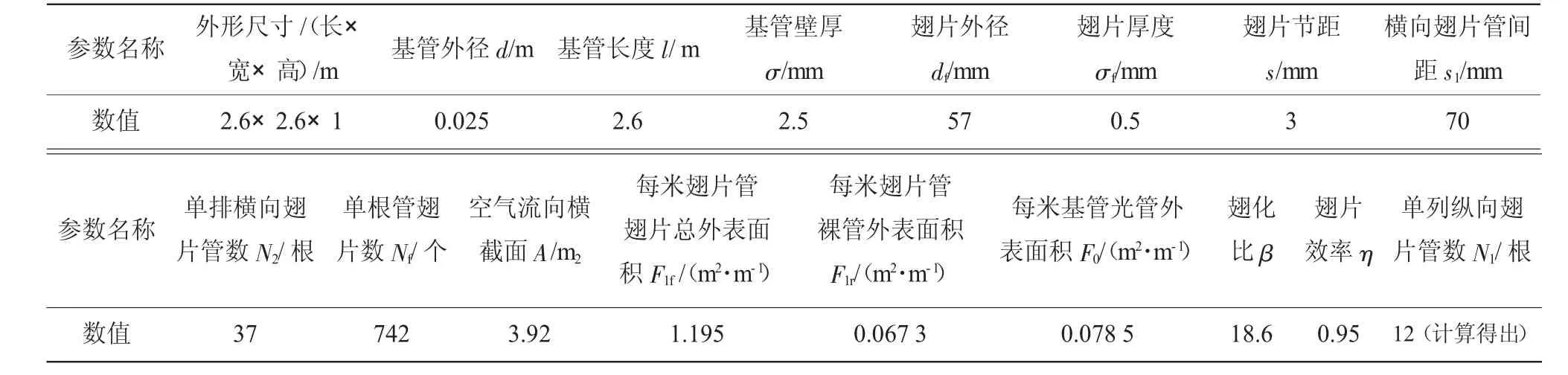

根据原消音器尺寸长2.6 m宽2.6 m选择翅片管规格和横向管布置见表3。

2.2.1 计算换热器传热系数

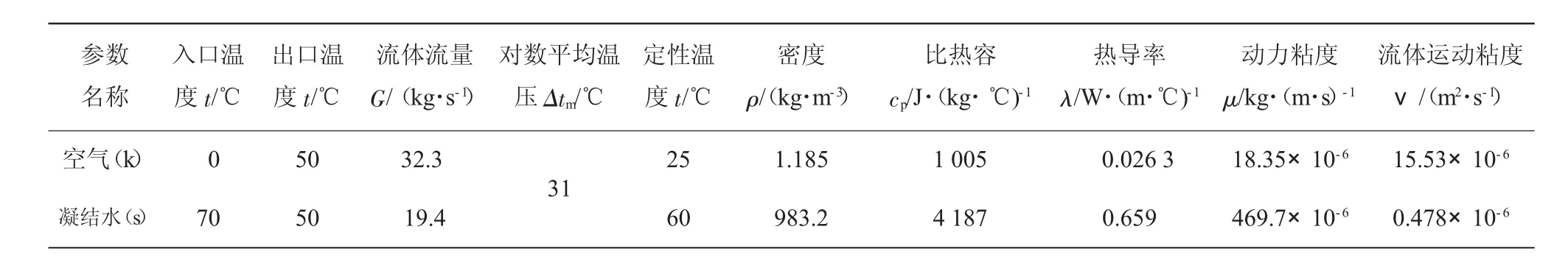

以换热器流体定性温度查得物性参数见表4。

表3 换热器基本规格、横向管布置参数表

表4 定性温度下换热器流体物性参数表

下面是换热计算过程。

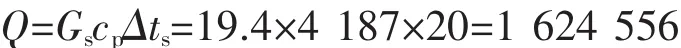

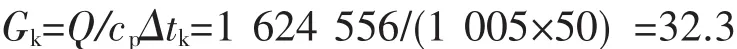

以水侧为准计算换热器换热量Q(单位W)为

空气质量流速(kg/s)

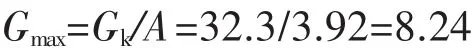

空气侧最小截面质量流速kg/(m2·s)

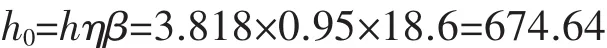

空气侧翅片管外换热系数

以基管外表面积为准的换热系数

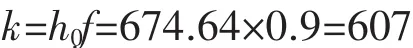

为设计安全考虑,换热器传热系数取为

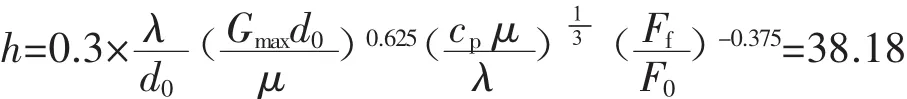

2.2.2 计算换热器翅片管数量

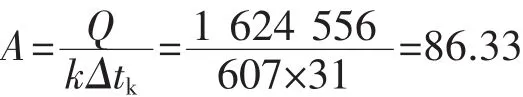

基管外表面积(m2)

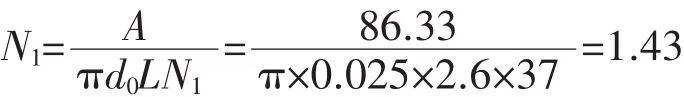

计算单列纵向翅片管数

N1取12根,纵向翅片管间距为70 mm,翅片管换热器总管数444根。

3 效果分析

当锅炉负荷215 t/h和煤量约为35 t/h时,根据2015年技改前和2016年技改后锅炉运行参数对比如表5。

根据表5分析得知,在冬季锅炉负荷较高并且环境空气温度较低时,一次风冷风温和凝结水温度基本能达到设计值,从运行效果看,锅炉排烟温度有略微增加,热效率影响不大;在技改后的锅炉检修中检查空预器因腐蚀造成泄漏的管子较少。冷渣器的运行转速约为50%,出渣量为6 t/h,出渣温度为150℃,出水温度85℃,基本上满足空预器和冷渣器运行要求。并且,对一次风机风量和风压基本没有影响,由于用换热器代替了一次热风再循环,使得一次风机电流明显降低,有明显的节能效果。需要注意的是冬季换热器的防冻和换热器管泄漏问题,如发生泄漏风机会进水造成设备损坏,需加强监视风机振动。

4 结论

技改后,低温段空预器管子酸腐蚀减轻,凝结水降温后进入冷渣器,解决了冷渣器运行温度高的问题,大大降低了冷渣器爆管的可能,另一方面,使一次风机电流降低,用电量下降,实现了一定的节能降耗。

[1]丁立新.电厂锅炉原理 [M].北京:中国电力出版,2008:231-232.

[2]朱江.加热炉空气预热器预热管壁温度的计算及防露点腐蚀的方法 [J].石油化工设备技术,1998(4):29-32.

[3]樊泉桂,魏铁铮,王军,等.火电厂锅炉设备及运行 [M].北京:中国电力出版,2001:203.

Anti-low-temperature Corrosion of CFB Boiler Tubular Air Preheater and Waste Heat Utilization of Slag Cooler Condensate Water

ZHANG Jianzhong

(Shanxi Xishan Thermal Power Co.,Ltd.,Taiyuan,Shanxi030022,China)

In order to solve the problem of low temperature corrosion on CFB boiler tubular air preheater and undercapacity of slag cooler,retrofit scheme is identified to change primary air fan inlet muffler into fin-tube heat exchanger.According to the type selection of heat exchanger and heat exchange calculation,the size and structure layout scheme are designed.After technical modification,through analyzing the operation parameters of the boiler,it is concluded that the heat exchanger is energy-saving and can solve the problem of low temperature corrosion and slagcooler undercapacity.

circulating fluidized bed boiler;fin-tube heat exchanger;low temperature corrosion;metal wall temperature;heat transfer coefficient

TK172

A

1671-0320(2017)02-0066-04

2017-02-10,

2017-02-20

张建忠(1972),男,山西太原人,1996年毕业于太原电力高等专科学校电厂热能动力工程专业,工程师,从事电厂锅炉检修、技术管理和燃料运行管理工作。