飞机大型复合材料蒙皮成型研究

李林

摘 要:大尺寸复合材料蒙皮相较金属材料会起到较好的减重效果,且明显降低制造成本和简化工艺过程。随着复合材料设计和制造技术的不断发展和成熟,先进复合材料的应用使飞机结构出现轻质化、模块化。复合材料先进数字化制造技术使大尺寸飞机蒙皮的设计 、生产成为可能。

关键词:设计制造一体化,自动铺带(ATL),预成型

大型金属材料蒙皮滚弯、液压及化铣成型,成本高,材料利用率低,工艺过程繁琐。相较金属材料,复合材料整体铺叠工艺过程简化。但大尺寸的复合材料蒙皮铺层结构复杂,传统的加工方法,先按下料样板剪裁预浸料,然后画线定位手工铺贴、压实,因此效率低且零件内部质量稳定性差,铺层位置尺寸有偏差。设计制造一体化(DFM)理念的出现,先进数字化制造技术在复合材料零件制造方面的应用,很好的解决了大尺寸复合材料蒙皮类零件制造的难题。

以某民机中央翼盒复合材料蒙皮为研究对象,解析大尺寸复合材料蒙皮的先进制造技术。

1 蒙皮规格

某民机中央翼盒蒙皮按等强度原则,蒙皮斜坡式渐变厚度设计,最大厚度14.803mm,铺层数103,最小厚度5.95mm,铺层数33,面板3360×2850mm。蒙皮材料选用碳纤维预浸料。为防电化学腐蚀,蒙皮内、外表面与金属零件贴合处铺贴玻璃布。

2 蒙皮成型

大型复合材料蒙皮整体成型,有3方面的关键技术:工装技术,数字化技术,预成型技术。

2.1 工装技术

工装是复合材料制件的成型基础,工装要保证制件的形位尺寸,又要适应传热、传压的工艺特点。根据此蒙皮的结构构型,选用隔板式框架殷钢结构工装。

2.2 数字化技术

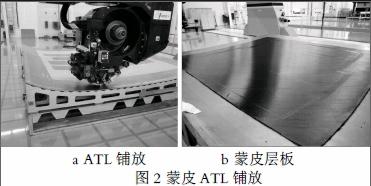

由于蒙皮有外型面要求,需直接在固化工装上铺贴。蒙皮是大尺寸且中等曲率零件,适于曲面式自动铺带机(ATL)的应用,采用窄带150mm宽料卷。

应用FiberSim软件对蒙皮制造仿真设计,生成制造工程信息以及驱动铺层激光投影定位系统、自动下料设备和纤维铺放设备的数据。

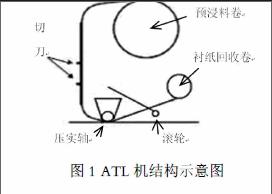

2.2.1 ATL工作原理及与工装校准

工作原理:用于自动铺带工艺的预浸料卷放置在铺带机的工作头上。自动铺带工艺专用的预浸料是单面带衬纸的,在铺叠工作时,原材料从预浸料卷出来,在压实轴处铺叠在工装表面,其衬纸会被衬纸回收卷收回。切刀控制鋪层的大小和形状,滚轮控制衬纸与预浸料的分离,见图1。

设备校准:

①放置蒙皮固化工装,工装由与碳纤维热膨胀系数相当的殷钢材料制造,其模胎面为零件外型面;

②按模胎面上的靶标点通过ATL机模具坐标系校准系统确定工装与ATL设备的位置。

2.2.2 纤维铺放

①加载激光投影程序,投影第一层玻璃布的位置标记,按标记手工铺放一层蒙皮外表面玻璃布胶带条,并压实(压实后,揭去表面保护层);

②加载碳纤维ATL铺放指令;为防差错和测试设备运转状况,每次铺放角度和料卷更换,ATL都要先在模具试铺放区试铺放一段预浸料,检查铺放情况再进行工件铺贴;

③直到铺完最后一层碳纤维,并按工装标记线修剪到铺层设计边界线处,见图2;

④ 用激光投影仪定位蒙皮内表面玻璃布位置,人工铺放一层玻璃布,完成蒙皮铺贴。

根据零件结构、铺层等特点,不适用于自动铺放设备的,仍由手工铺贴完成。将零件制造数模中的铺层轮廓信息转化为激光投影定位系统数据,可提高定位精度。自动铺贴技术能够提高铺层的位置准确度,满足设计要求的铺层过渡比例。

2.2.3 预成型技术

复合材料制件要进行预成型。将铺贴完成的蒙皮在工装上按相应工艺规程铺覆无孔膜、吸胶毡、真空袋,并抽真空加压。吸胶、预成型工艺是通过升温降低树脂粘度使其具有良好的流动性,适时加压,可排除夹杂的气泡、多余的树脂,使零件结构密实,保证制件厚度,工件形面规整。预成型后即可固化成型。

3 结束语

数字化制造技术改变了复合材料传统的手工制造模式,实现了模拟量向数字量的转化,制造精度显著提高,同时缩短了制造周期,减少了人力投入。复合材料数字化制造技术是大型飞机零、部件制造的发展趋势。

参考文献:

[1] 梁禄忠,李延征.大型复合材料壁板成型技术. 航空制造技术.2012第23/24期

[2] 陈际伟,赵艳文,翟全胜.复合材料壁板的数字化成型研究. 高科技纤维与应用.2015(6)第40卷 第3期

[3] 唐珊珊.复合材料数字化制造技术在壁板上的应用.金属加工-航空航天金属加工专辑. 2010年增刊