飞机焊接导管数字化制造技术研究

韩志仁 ,吕彦盈 ,刘宝明 ,李光俊

(1. 航空制造工艺数字化国防重点学科实验室,沈阳 110136;2.沈阳航空航天大学航空宇航工程学部,沈阳 110136;3.中航工业成都飞机工业(集团)有限责任公司,成都 610092)

航空导管结构复杂,形式多样,在燃油、氧气、液压、环境控制等飞机系统中起着压力传递、燃油输送、保护电缆的作用[1]。航空导管是飞机上关键的组成部件之一,在飞机系统中的地位举足轻重,但是其组成相对简单,航空导管主要由单一导管、焊接导管和组合导管3大部分组成[2]。单管整体成形能保证单管具有很高的强度和韧性,其成形方法有两种:手工加工和数控弯管机,通常采用数控弯管机,其自动化程度高,能保证单管达到很高的制造精度。焊接导管包括标准半管和非标准半管,主要采用焊接的方法成形。组合导管主要是通过导管接头、法兰等将导管和导管连接在一起,其成形方法主要是组装焊接。因此,航空导管又可分为焊接类导管和非焊接类导管两大类。

1 国内外技术现状

最近几年,通过数控弯管机、激光矢量测量机等设备[3],基本实现了无扩口、有扩口、柔性连接等非焊接类的导管数字化制造。然而,焊接类航空导管的制造工艺仍采用传统的取实样模式,在飞机上取样,制成样管。这种方法过程反复、尺寸精度差、效率低,无法满足导管数字化制造的需求[4]。

目前,国外通过在CATIA中对导管接头、法兰、支管等建立三维模型,对导管进行虚拟焊接和装配,已广泛将 CAD/CAM 一体化制造技术应用于航空导管的生产制造过程,并开始逐渐地代替传统的取实样制造导管模式,大大提高了导管生产制造的效率[5-6]。针对目前国内航空飞机焊接类导管的生产现状,对组合焊接导管数字化装配关键技术进行了阐述。从数字化装配工装设计到制造,再到自动焊接,对飞机焊接导管的装配过程进行了一系列系统的论述。以导管数模为依据,通过焊接导管工装设计、工装制造和自动焊接技术,实现焊接导管的数字化制造。

2 焊接导管数字化装配关键技术

焊接导管数字化制造依据是导管数模,通过焊接方法将单管、标准半管、非标准半管、管接头等装配在一起,焊接前利用工装使单管、标准半管、非标准半管、管接头保持正确的相对位置并通过夹紧器进行固定。传统的导管焊接工装利用样管进行焊机工装的装配制造,焊接采用人工焊接方式。由于焊接导管数字化制造采用导管数模作为依据,焊接导管数字化制造中单管、标准半管、非标准半管、管接头的定位件和夹紧件等的安装方式发生了变化,主要体现在焊接工装的设计、制造方面,同时采用数控自动焊接设备进行焊接。因此,导管装配焊接导管从工装设计、制造到焊接均不同于传统以模拟量为依据的制造方法,其关键技术包括工装设计技术、工装制造技术和自动焊接技术等。

2.1 焊接导管装配工装设计技术

焊接导管数字化制造中,工装设计采用数字化设计方法,建立焊接工装的数学模型,同时在工装数字化设计中考虑后续的数字化制造的工艺和方法,在结构形式、定位方法等方面考虑制造工艺的可行性。导管焊接工装装配过程中可以采用孔定位方法或激光跟踪仪测量定位方法,由于导管焊接工装的定位和夹紧件尺寸小,不适合工具球的安装和激光跟踪仪的测量,建议尽量避免采用激光跟踪仪定位的方法。孔定位的方法完全可以满足焊接导管装配的精度要求,焊接工装的定位件采用数控加工的方法,保证基准和定位面的正确的相对位置关系[7]。

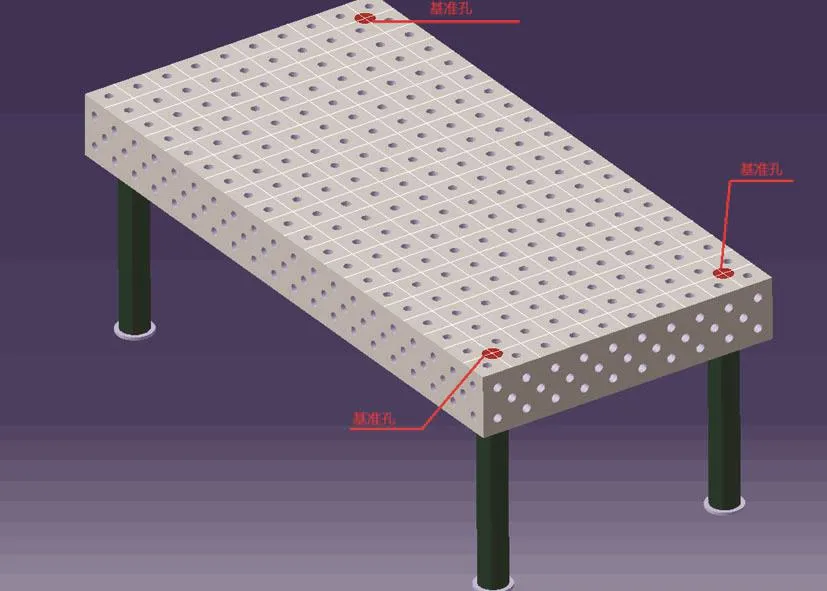

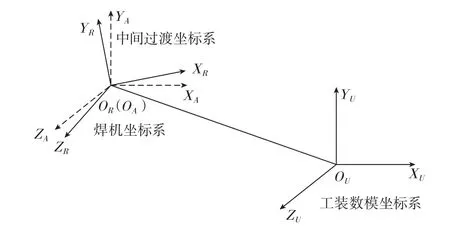

图1 多孔基准板Fig.1 Worktable regarding hole as a datum

为了保证导管焊接工装规范性和降低成本,焊接工装采用多孔基础板作为基础部件(图1),将焊接导管的定位件、夹紧件连接在一起,通过孔的精确定位,保证焊接导管工装的各个零件之间的正确位置,同时通过基准孔将导管焊接工装的坐标系与焊机的坐标系拟合在一起,保证自动焊接的轨迹正确性。

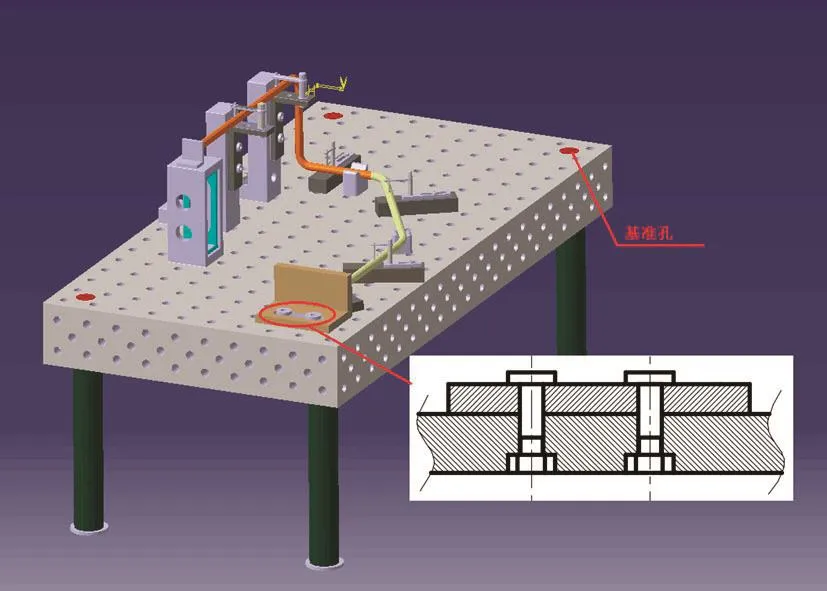

2.2 焊接导管装配工装制造技术

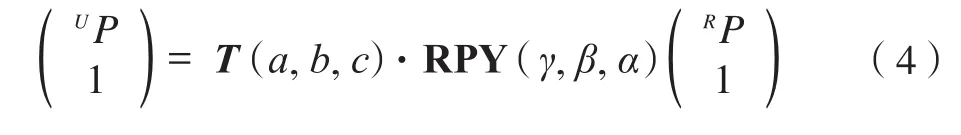

焊接导管工装设计采用了标准的基础板,基础板的孔用于保证零件的准确位置。对于批量生产的导管,设计一套专用的焊接定位件可使导管制造的效率高,一致性好[8]。在制造时采用数控加工方法对定位件进行制造,保证定位件定位部分与定位孔的相对位置关系,定位件与基础板通过两个孔进行定位,以便保证制造的工装符合数模要求。具体连接定位关系如图2所示。

图2 焊接导管工装连接定位关系Fig.2 Connection and orientation relationship of welding tube tooling

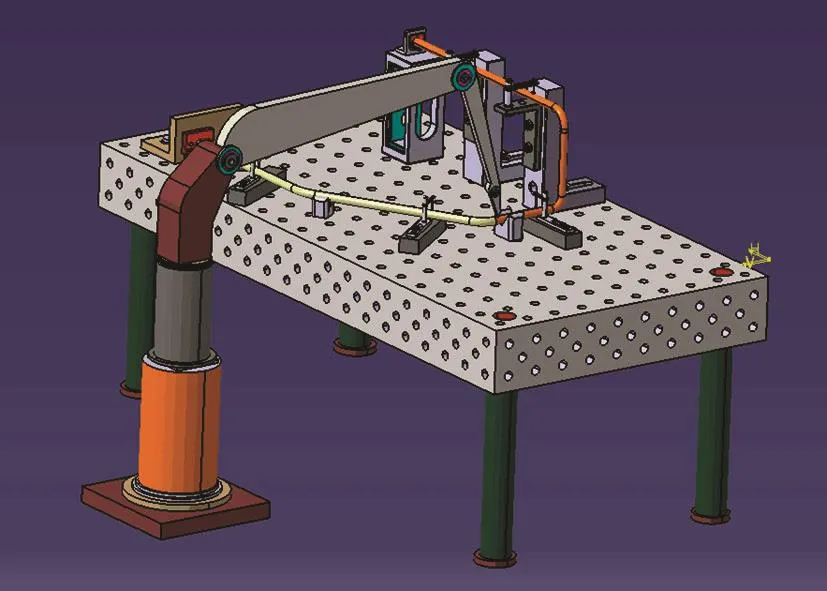

2.3 导管自动焊接技术

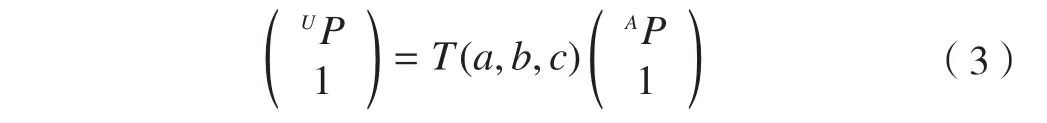

导管组装焊接采用熔焊方法,焊接设备可以采用工业机器人作为主体,完成焊接动作(图3)。首先通过焊接工装的基准将焊机和工装坐标系统一,以便按数模进行焊接编程。导管的自动焊接难度大,主要因为焊缝为空间曲线,因此,焊接过程中需要解决坐标系拟合、焊缝跟踪和修正、焊接参数选择、焊条进给控制等问题。

2.3.1 坐标系拟合

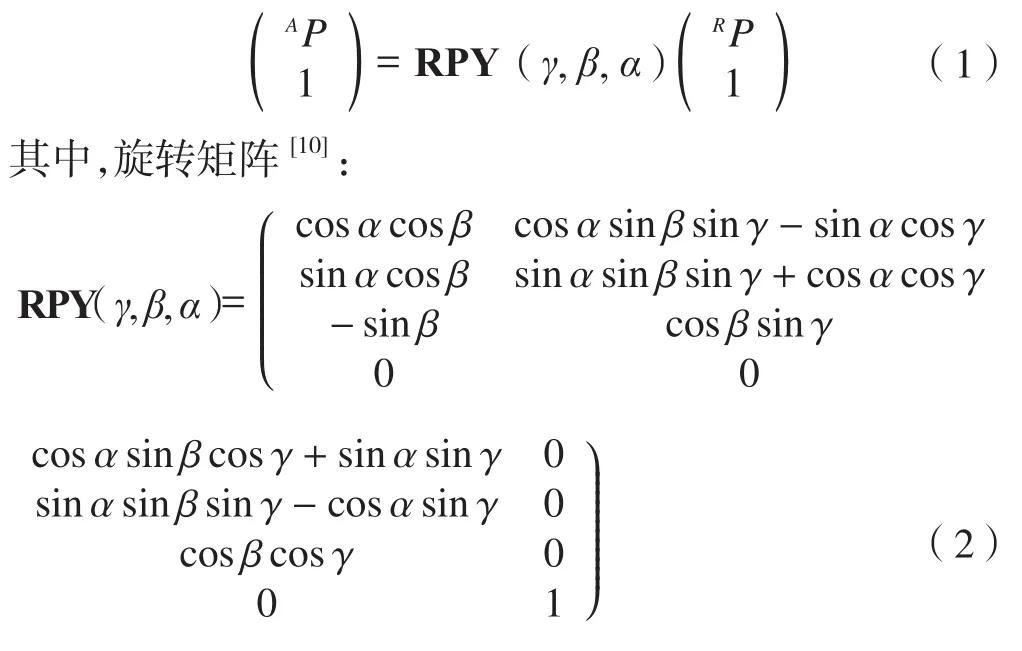

自动焊机通过组合焊接导管的数模进行焊接编程,所以需要实现焊机坐标系和工装数模坐标系的拟合[9]。坐标系的拟合包括坐标系的平移和旋转,焊机坐标系先通过旋转得到中间过渡坐标系,再将中间过渡坐标系通过平移得到工装数模坐标系,这样就实现了从焊机坐标系到工装数模坐标系之间的复合变换,如图4所示。

图3 采用工业机器人对导管进行自动焊接Fig.3 Automatic welding on the tube by industrial robot

图4 坐标变换Fig.4 Coordinate transformation

焊机坐标系通过旋转变换得到中间过渡坐标系,使得中间过渡坐标系和工装数模坐标系的坐标轴方向一致且相互平行。假设一点P在焊机坐标系{R}下的坐标为RP=(xRzRzR)T,在中间过渡坐标系{A}下的坐标为AP=(xAzAzA)T,焊机坐标系绕中间过渡坐标系的z、y、x轴分别旋转α、β、γ角,由于每次旋转都是相对于固定的参考系(即中间过渡坐标系)进行的,则从焊机坐标系到中间过渡坐标系的齐次旋转变换为:

此时经过旋转变换得到的中间过渡坐标系,和工装数模坐标系的坐标轴方向一致且相互平行,但坐标原点不重合,需要对中间过渡坐标系{A}通过平移变换,得到工装数模坐标系{U}。则齐次方程平移变换关系为:

式中a、b、c表示点P从中间过渡坐标系{A}到工装数模坐标系{U}的偏移量。所以其复合转换矩阵为:

2.3.2 焊缝跟踪和修正

焊缝位置在数模中已经给出,根据焊缝位置的空间轨迹进行数控编程,由于零件制造误差、安装对合误差等原因,造成理论焊缝与实物焊缝出现微小偏差,需要采用焊缝位置自动识别的视觉系统进行修正。该系统包括工业摄像模块、图像处理模块、自动纠偏调节模块、可视化操作界面、高性能计算机处理单元及软件,实现焊缝自动识别。通过识别的焊缝空间曲线与理论焊缝进行对比,计算补偿量,修正焊接轨迹,驱动工业机器人按修正的焊接轨迹运动,构成完整的自动焊缝纠偏焊接系统[11]。

2.3.3 焊接参数选择

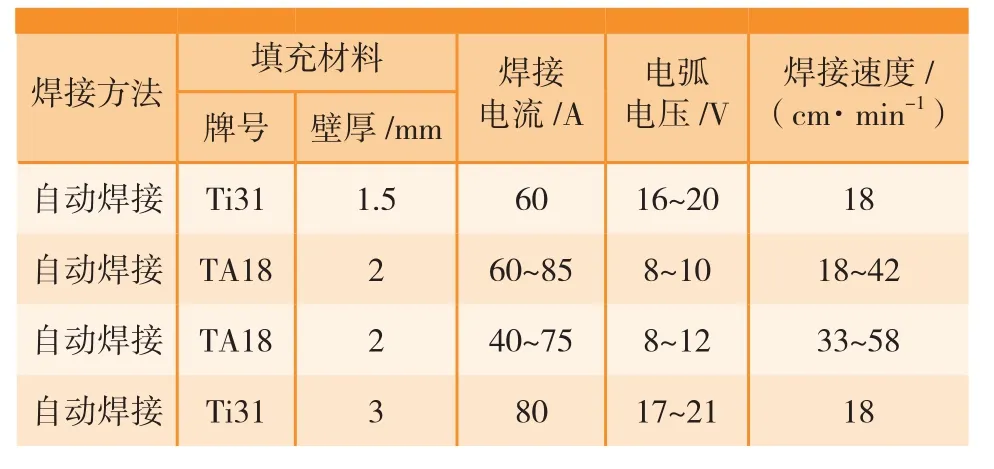

在飞机导管焊接过程中,使用的材料主要是铝合金、钛合金等。导管焊接需要根据导管的壁厚、材料、焊机性能等选择焊接参数(表1[12]),除了选择适合的填充材料、焊接电流、电弧电压、焊接速度外,对于自动焊接,焊条进给速度需要给定,保证焊条端部和导管之间保持合理的间隙,使焊接质量稳定可靠。

2.3.4 焊条进给控制

由于焊接电流和焊条直径不同,那么焊条的进给速度也有很大的变化。当进给速度较小时,使得焊条的融化过程不连续,形成不规则的焊缝;当进给速度过大时,焊条有可能来不及融化,从而直接影响焊接过程。由此可以看出,导管焊接过程中,焊条的进给速度和焊接速度的配合在一定程度上和焊缝的成型有很大的关系。在给定焊接速度情况下可以理论上计算焊条的进给速度,将该参数作为焊接的初始依据,在进行导管初步焊接试验后可以进行微调。

3 结束语

在飞机数字化制造的大环境下,导管数字化制造势在必行,目前单管已经基本实现数控弯管,组合焊接管在数字化制造方面进展缓慢。本文阐述了焊接导管数字化制造的体系,对关键问题进行了论述,在焊接导管数字化制造方面具有一定的指导意义。实现焊接导管的数字化制造,不仅缩短导管工装设计周期,提高了导管的生产效率,使导管制造摆脱实样的牵制,而且保证飞机导管质量的稳定,实现了导管的快速生产,在实际生产中具有一定的使用价值。

表1 焊接参数

参 考 文 献

[1]李振强,王永军,王俊彪,等. 数控弯管工艺知识库研究[J].机械设计与制造,2007(8):85-87.LI Zhenqiang, WANG Yongjun, WANG Junbiao, et al. The research of process knowledge database for tube NC bending [J]. Machinery Design& Manufacture, 2007(8):85-87.

[2]刘明星.面向数字化制造的航空导管逆向建模技术的研究[D].沈阳:沈阳航空航天大学,2015.LIU Mingxing. Research for inverse modeling technology of aerostatic ducts according to the digital [D]. Shenyang:Shenyang Aerospace University, 2015.

[3]许旭东,李光俊.飞机导管数字化生产线探讨[J].航空制造技术,2005(9):83-89.XU Xudong, LI Guangjun. Discussion on digital production line for aircraft tubes [J]. Aeronautical Manufacturing Technology, 2005(9):83-89.

[4]罗敏,周京平.柔性工装在导管数字化制造中的应用[J].航空制造技术,2014(S1): 158-161.LUO Min, ZHOU Jingping. Application of flexible fixture in digital production for aeroengine pipe [J]. Aeronautical Manufacturing Technology,2014(S1): 158-161.

[5]韩志仁,梁文馨,刘宝明,等.飞机导管工艺性审查技术研究[J].机械设计与制造,2015(7):261-263.HAN Zhiren, LIANG Wenxin, LIU Baoming, et al. Research on the examination technology for aircraft tube manufacturability [J]. Machinery Design & Manufacture, 2015(7):261-263.

[6]CECIL J. Computer-aided fixture design-a review and future trends[J]. The International Journal of Advanced Manufacturing Technology,2001,18(11): 790-793.

[7]陈焕明.焊接工装设计[M].北京:航空工业出版社,2006.CHEN Huanming. Design of welding tooling [M]. Beijing:Aviation Industry Press, 2006.

[8]CHEN M S, LIAO W H, LI Y G. Research and implementation of knowledge reuse in aeroplane welding fixture design[J]. Machine Building& Automation, 2006(2):11-14.

[9]李香.基于ROBOGUIDE的弧焊机器人离线编程系统的研究[D].天津:天津工业大学,2007.LI Xiang. Research on off-line programming system of arc welding robot based on ROBOGUIDE [D]. Tianjin:Tianjin Polytechnic University,2007.

[10]姜家高.应用于焊接机器人的变位机控制研究[D].沈阳:沈阳大学,2015.JIANG Jiagao. Applied to the welding robot displacement machine control research [D]. Shenyang:Shenyang University, 2015.

[11]张宗郁.薄壁铝合金导管数字化装配及焊接偏差主动补偿[D].哈尔滨:哈尔滨工业大学,2015.ZHANG Zongyu. Active compensation of the deviation in the digital assembly and welding of thin-wall aluminum alloy tube [D]. Harbin:Harbin Institute of Technology, 2015.

[12]洪浩洋,赵晖,王军,等.钛合金A-TIG焊接工艺的应用研究[J].沈阳理工大学学报,2015,34(5):12-18.HONG Haoyang, ZHAO Hui, WANG Jun, et al. A-TIG welding technology of titanium alloy applied research [J]. Journal of Shenyang Ligong University, 2015,34(5):12-18.