叶片多轴数控切割技术

陈依德

摘 要:片多轴数控切割技术具有切割的精度高的特点,而且对于整机的动态性能其也有较为良好的特性。目前已经主要的在大型风电叶片的切割制造中得到广泛的应用。本文将从风力机叶片的叶型特点出发,对其在叶片数控切割中的每一个阶段以及应用的技术,对其进行着重的论述。

关键词:片切割;数控;割技术

中图分类号:V263.1 文献标识码:A 文章编号:1671-2064(2017)04-0093-01

机床在工作过程中由于动态切削力的存在,往往会使得主要的零部件和整机会产生一定的振动,尤其是会对机床的切割性能和精度造成影响因素之一,因此整机动态性能的稳定性往往是叶片多轴数控切割技术中所追求的,本文将对叶片多轴数控切割技术进行较为详细的论述。

1 风力机叶片

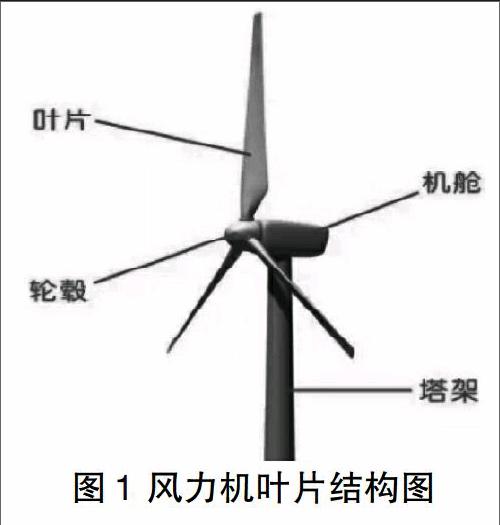

风力机叶片是进行风力发电过程中比较重要的组成部分,其一般是由复合材料经过模具而成的薄壳结构,结构上分为外壳、根部、龙骨三个部分。风力机叶片的类型包括平头、钩头、尖头、带襟翼的尖部等。在进行风力机叶片设计过程中,常见的难点包括叶型的空气动力学设计、疲劳、噪声设计、强度、复合材料铺层设计。风力机叶片属于大型复合材料结构,每一个叶片的90%都是由复合材料组成,并且包括叶片。如图1所示。

2 叶片切割过程规划

目前,叶片多轴数控切割技术在航空、能源、风力发电等领域得到了广泛的应用,并且叶片形状趋于复杂性,三坐标、四坐标机床已经无法更好的满足叶片多轴数控切割技术需求,因此研发出了五轴联动叶片切割技术,该切割效率是四坐标机床的一倍,切割叶片零件可以比三轴机床切割节省二十多道工序,比四轴机床节省十几道工序。叶片脱模后,由于带有多余的飞边的,需要放在固定的切割支架上进行切割的,切割完之后每个叶片的切割支架放的位置是固定的,切割支架高度也是固定的。目前常用的切割技术是人工手动切割,就是工人拿着切割机,手动进行切割飞边,但是该方式切割速度慢,而且危险性大,无法确保切割后叶片曲面的完整性,进而可能会影响风机的发电量,因此引入了叶片多轴数控切割技术,其具有切割的精度高的特点。但是切割之前需要通过多轴数控切割设备,进行零点的确认和轨迹的扫描,其主要目的是为了找出叶片切割线,避免小车高度或其他因素的影响,通过机械手段进行零点确认之后,就可以采用多轴数控切割技术来对其进行切割处理了。

3 叶片的数控切割的关键技术

3.1 刀具路径的规划

叶片作为一种自由曲面,往往利用三坐标切割方式中的行切和环切,目前这两种走刀方式都已经在CAM软件之中应用的非常成熟,在实际的生产制造中,得到了非常广泛的应用。在此类走刀方式的轨迹拐角处增加圆弧走刀的轨迹,则会使得刀具的轨迹实现光滑且平稳,则可以作为高速切削轨迹。许多的文献都曾经在规划叶片切割刀具路径时主要的考虑了叶片的几何准确性和误差的等级,而在实际的生产操作中,我认为可以在研究叶轮的数控切割的时候增加叶轮片的受力方向的考虑从而来对刀具的路径进行规划,这样做可以适当的增加叶轮片的使用性能。

3.2 刀具轨迹的计算

目前针对自由曲面的刀具轨迹的计算,是基于刀具和工件具有单一触点的假设为基础的。有主曲率匹配算法和密切曲率法等,但是这些算法采用微分几何数学工具和获得更宽的切割带宽往往存在着矛盾,因此基于两个切触点的刀位算法便由此而生,這种方法可以获得更宽的切割带宽,因此得到了较为广泛的应用。吴宝海先生等人针对自由曲面叶轮的四坐标的切割,结合机床的生产特点,提出了一种刀轴矢量的确定方法,可以使得五坐标切割的理论和方法同时适用在四坐标的切割中,因为其可以与叶片的成型设计计算方法相结合,使得设计计算和切割的计算更为便利,因此在目前得到了广泛的应用。

3.3 叶片的变形控制

叶片变形的控制在整个叶片的多轴数控切割中,是最后一部分,是影响叶片数控的切割效率、切割的精度以及表面质量的关键性制约因素之一。传统的方法都是利用手工的抛光的方法来去除精切割中的余量,这种方法不仅费时、费力,工作效率极低,逐渐的被淘汰,目前主要都是通过精密数控的切割技术来切割叶片,从而使得叶片的余量不需要人工的去除,可以通过机器自行完成。采用合理的切割方式对于减小切割变形的效果也是一定的控制效果的。

4 结语

叶片制造作为一个系统的工程,需要我们对于叶片多轴数控切割的过程中的每一个阶段都做到提升,需要每一个环节都做到不断的改善和提高。我们应该在实际的生产实践中,利用所学的知识,不断的勇于创新,不断的深入研究,不断的对其进行改善,使得风力机叶片的多轴数控技术符合当下乃至未来对于叶片的要求,为我国的风力机叶片的发展提供强力的保障。