基于AMESim兆瓦级风电机组机械制动分析

文 | 鞠彬,王兵会

基于AMESim兆瓦级风电机组机械制动分析

文 | 鞠彬,王兵会

风力发电是一种新型、无污染的生产能源方式,逐渐受到人们广泛的关注。随着风力发电技术的广泛使用,风电机组也逐渐向着大型化发展。在风电产业发展的过程中,许多安全性、自动化、人性化的技术设计问题突显出来,其中风电机组的液压系统面临着技术攻关问题。机组的液压系统属于动力系统,它为机组上一切以液压为驱动力装置提供动力。在定桨距机组中,液压系统的主要任务是驱动机组的气动刹车和机械刹车;在变桨距机组中,液压系统通过控制变距机构,从而实现机组的转速控制和功率控制,同时也控制机械刹车机构。当液压系统提供驱动力时,载荷波动会造成液压系统压力冲击频繁。同时,载荷引起的峰值压力也会破坏液压系统中各零部件稳定的工作状态,增加工作应力,降低液压元件的寿命与安全性,容易引起安全事故。

而蓄能器对上述由波动载荷引起的压力冲击与脉动具有一定的吸收作用,同时蓄能器在系统中也可储存能量和作应急动力源。在机组掉网或者发生故障时,蓄能器将储备能量送回系统中,为机械制动或者叶片收桨提供动力。本文以维斯塔斯V90-2.0MW机组为例,分析液压系统中的蓄能器、蓄能器预充压力、节流孔对风电机组机械制动性能的影响。

V90-2.0MW风电机组机械制动液压回路分析

一、V90-2.0MW风电机组机械制动原理

V90-2.0MW风电机组制动系统设计成在最初的30 分钟内可以按下急停按钮来启动机械制动。

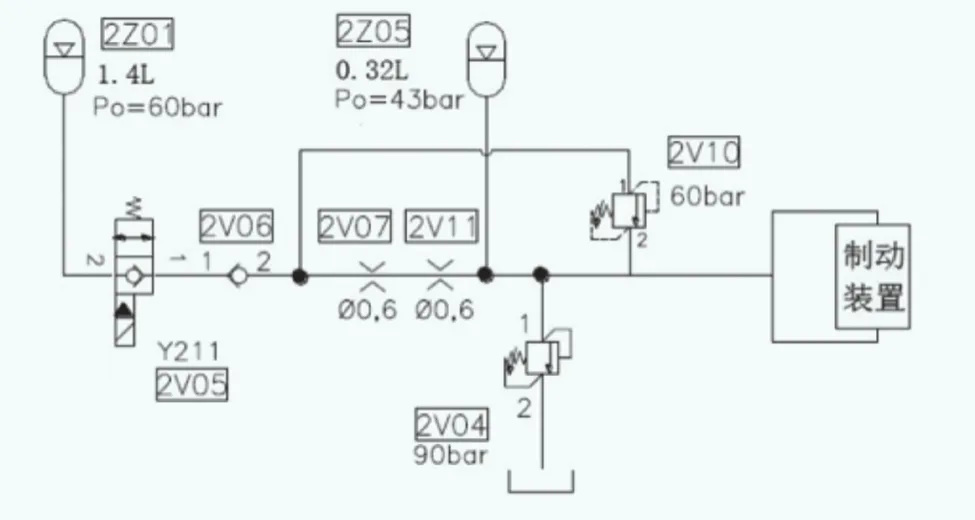

如图1中V90-2.0MW风电机组机械制动液压回路所示,在V90-2.0MW机组的液压系统中,动力源通过减压阀(2V01)向刹车系统提供压力,而蓄能器(2Z01)保证在动力源未给压力的情况下仍能进行刹车。如果机组紧急链断开或者启动急停程序,电磁阀(2V02、2V05、2V08)失电,电磁阀(2V03)得电,蓄能器(2Z01)向制动装置提供压力对刹车盘施加压力进行制动。当在减压阀(2V01)出现故障或蓄能器(2Z01、2Z05)过度加热时,安全阀(2V04)不仅可以防止制动系统内压力过高造成液压元件损坏,也可以防止刹车压力过大导致刹车力矩过大,从而造成刹车盘和刹车片热损伤。

图1 V90-2.0MW风电机组机械制动液压回路

二、机械制动液压回路简化及AMESim建模

本文针对风电机组掉网或者断电时进行机械制动时分析液压系统的响应,液压系统的动力源在电磁阀(2V02)失电前为蓄能器(2Z01)储备能量。在进行机械制动时,制动装置的制动压力由蓄能器(2Z01)提供,所以在进行机械制动分析时可将V90-2.0MW风电机组机械制动液压回路进行简化。

机械制动系统简化液压回路如图2所示,蓄能器(2Z01)腔内储备有一定压力的液压油,当电磁阀(2V05)失电时,蓄能器(2Z01)作为动力源将液压油提供给制动装置,从而达到机械制动刹车的效果。

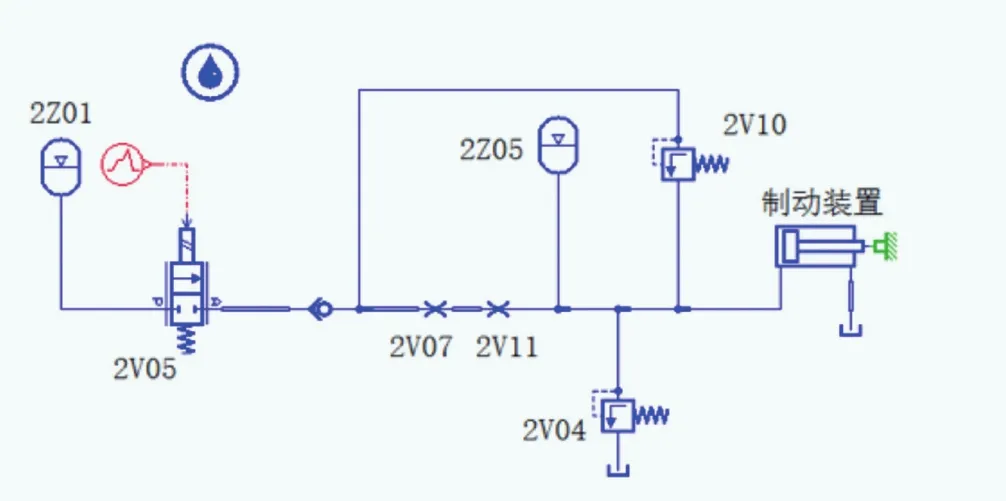

AMESim是一款多学科领域复杂系统建模与仿真软件,为机电系统尤其是液压和气动系统的热设计和仿真分析提供了很好的技术支持和优化设计分析环境。本文利用AMESim仿真软件对V90-2.0MW风电机组机械制动液压简化回路进行建模,液压回路仿真图如图3所示。

由于制动装置是盘式制动器,在液压油压力的作用下将摩擦片与风电机组高速轴进行摩擦并夹紧达到制动效果。摩擦片在制动过程中位移极小,可忽略不计,故设置执行油缸活塞杆行程为0。系统中蓄能器(2Z01)体积为1.4L,预充氮气压力为60bar,储备液压油压力为P=92bar。蓄能器(2Z05)体积为0.32L,预充氮气压力为43bar,无储备压力油。节流孔(2V07、2V11)孔径均为0.6mm,顺序阀(2V10)设置压差为60bar,电磁阀(2V05)在第1S时动作开通。

机械制动液压回路AMESim分析

一、蓄能器(2Z05)对系统压力冲击的影响

通过仿真软件AMESim对有、无蓄能器的机械制动液压回路进行模拟,可得系统压力响应曲线,如图4所示。

由图4可以看出,在系统中设置蓄能器(2Z05)的情况下,在第1s机械制动启动瞬时系统压力上升至43bar左右,而后缓慢上升,直至达到稳定压力75bar左右。在系统中不设置蓄能器(2Z05)的情况下,在第1s机械制动启动瞬时系统压力上升至最大压力90bar。 通过系统内有、无蓄能器(2Z05)对比,表明蓄能器能有效吸收系统中的压力冲击,并能保持液压系统的压力稳定。由于风电机组传动系统惯性非常大,若制动压力瞬时达到峰值,会造成传动部件的损坏,或者因系统压力波动造成液压元件的损坏。

图2 机械制动系统简化液压回路

图3 机械制动液压回路仿真图

图4 系统压力仿真曲线

二、蓄能器(2Z05)氮气预充压力对系统压力冲击的影响

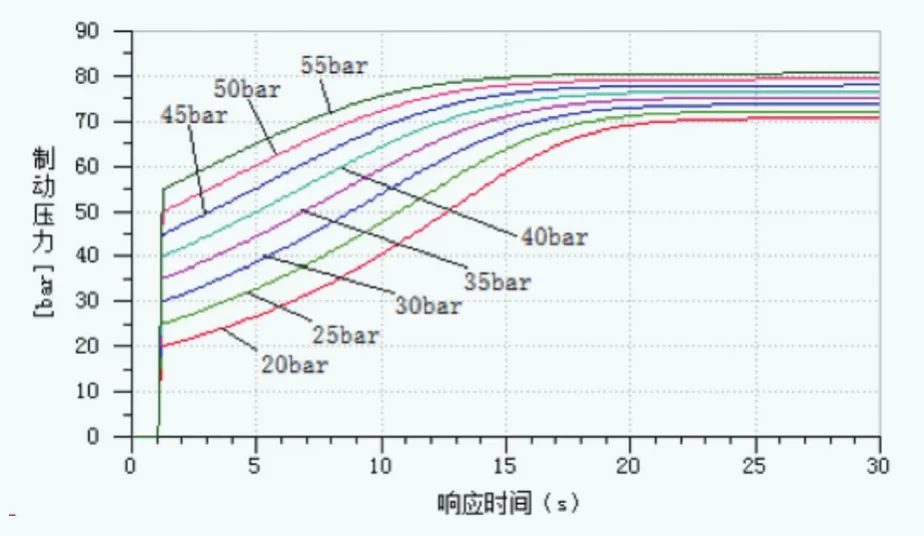

蓄能器的预充气压力必须保持适当的水平以便在系统瞬时压力过高时吸收高压油,另外当蓄能器释放液压能时其内部压力发生较大变化,压力过低会大大缩短蓄能器的使用寿命。因此必须根据蓄能器的具体用途来合理选择蓄能器的预充气压力,使其既具有良好的吸收作用又具有较长的使用寿命。通常情况下预充气压力选择范围为0.25Ph<P0<0.9P,其中Ph为系统最高压力,P为系统稳定压力。本文系统最高压力Ph为92bar,稳定压力P约为75bar,通过改变蓄能器(2Z05)氮气预充压力,分别对制动压力进行分析,分析结果如图5所示。

图5 蓄能器2Z05预充压力对制动性能影响

图6 节流孔孔径大小对制动性能影响

图7 节流孔孔径对顺序阀2Z10开启的影响

由图5可以看出,随着蓄能器(2Z05)预充压力的增加,机械制动压力上升速度增快。V90-2.0MW风电机组要求在制动启动后4.5s至9s内制动压力需要达到60.5bar,由图5可知,预充压力需大于40bar才可满足要求。而蓄能器预充压力过大,会造成制动压力瞬时达到峰值,对系统造成损坏,所以V90-2.0MW风电机组蓄能器(2Z05)选择预充压力为43bar,并且要求在运营维护过程中需定期对蓄能器进行压力检测与维护,保证蓄能器预充压力保持定值。

三、节流孔(2V07、2V11)对机械制动响应分析

节流孔(2V07、2V11)在系统中的作用主要是起到节流、降压、稳压作用,防止系统在工作过程流量过大而产生油压大幅波动现象。节流孔孔径的大小直接影响着其稳压作用,因此本文针对节流孔孔径对机械制动响应进行了分析,系统压力响应如图6所示。为了防止节流孔因液压油中含有杂质而堵死,而造成制动失效,特设置顺序阀(2V10),其开启压差为60bar。

由图6、图7可以得出,节流孔孔径的大小对机械制动响应有明显影响。节流孔孔径过小,则会增大节流孔前后压差,并且降低流体流量,从而使机械制动响应缓慢。当节流孔孔径小于0.3mm时,为了避免机械制动失效,顺序阀(2V10)在系统工作时会被启动。如果节流孔孔径过大,又会降低其稳压效果,使系统容易产生油压波动,对液压元件使用寿命影响较大。通过分析,节流孔孔径的设计至关重要,V90-2.0MW风电机组选择节流孔孔径为0.6mm。在后期运营维护过程中,需定期对液压油进行取样检测、定期更换过滤滤芯,确保液压油的纯净度,防止节流孔堵塞,从而可以避免机械制动失效。

结论

本文以维斯塔斯V90-2.0MW风电机组为例,利用AMESim仿真软件对其机械制动液压回路进行了分析。分析表明:(1)在执行机构端设置蓄能器,可以在很大程度上吸收系统的冲击压力,并降低压力峰值;(2)风电机组的机械制动性能也与蓄能器的氮气预充压力有关,为保证制动性能良好,需定期对蓄能器进行压力检测与维护;(3)节流孔孔径对机械制动响应影响明显,在风电机组维护中应确保液压油纯净无杂质,防止因节流孔堵塞而造成机械制动失效。

(作者单位:华润电力风能(威海环翠)有限公司)