基于FEMFAT的某型风电机组底架疲劳寿命分析

文 | 范平平,张晓琳,徐忠文,王燕

基于FEMFAT的某型风电机组底架疲劳寿命分析

文 | 范平平,张晓琳,徐忠文,王燕

底架支撑着风电机组的传动系统,是风电机组的重要联接纽带,前部通过主轴、主轴承座连接着风轮系统,后部支撑着增速箱及发电机,底部通过偏航轴承与塔筒连接。叶片产生的气动载荷以及由于风轮旋转引起的离心力、惯性力和重力都会传递到底架上,这些随着时间一直在变化的载荷使得底架的受力状况非常复杂,主应力的大小和方向都在不断地发生变化,其疲劳计算不同于一般的单轴疲劳计算,属于多轴疲劳计算,传统的力学方法难以获得可靠的疲劳分析结果。

本文基于 GL规范,利用FEMFAT软件的ChannelMax模块及ProFEMFAT插件作为计算平台,先基于有限元方法进行单向单位载荷的准静态静强度分析,然后使用载荷时间序列和损伤累积方法,以最大损伤的横截面作为疲劳失效的评估平面对某兆瓦级风电机组主机架进行疲劳分析计算。

FEMFAT 疲劳分析过程

FEMFAT的ChannelMax模块能对复杂载荷实现可靠和有效的分析,且能处理多通道载荷工况,软件流程化的界面使得整个疲劳分析的过程非常明确。基于FEMFAT ChannelMax模块及ProFEMFAT插件的疲劳分析主要包括以下几个步骤:

(1)有限元cdb模型文件生成。FEMFAT可与目前主流的有限元前处理和求解器软件结合进行疲劳分析,本文的有限元计算软件采用的是ANSYS,因此需要将有限元模型转换成FEMFAT可识别的cdb模型文件。

(2)有限元单位载荷计算。在ANSYS软件中进行六个单位载荷分量(Fx,Fy,Fz,Mx,My,Mz)的多载荷步有限元计算,得到包含单位载荷下六个应力分量的有限元计算结果文件。

(3)读入有限元模型文件。FEMFAT软件中,读入有限元cdb模型文件,识别模型中的组件,同时选择需要进行疲劳计算的组件予以保留,其余组件删除即可。根据组的类型(单元组、节点组),需要对组进行关联操作,与相应的(节点、单元)关联。

(4)定义通道。在FEMFAT软件中定义六个单位载荷分量的通道,将每个文件中相应的载荷分量序列与有限元结果文件中相应的载荷分量相匹配,选取单一疲劳载荷工况的时序谱作为载荷历程文件。

(5)定义材料。根据GL标准中对材料的疲劳特性要求定义,并赋予要计算疲劳的有限元组件。

(6)设置求解目标参数,如求解损伤、安全系数等。

(7)单位载荷通道合并。

(8) 输出模板文件设置。设置输出模板文件名称及路径。

(9)单个疲劳工况计算,将单个疲劳工况的寿命写入输出模板文件中。

(10)逐个工况计算。启动ProFEMFAT插件,导入单个疲劳工况计算的模板文件,设置多工况的时序谱数据目录,进行逐个疲劳工况的计算,并生成对应疲劳工况的结果文件。

(11)组合工况计算。在ProFEMFAT插件中输入各疲劳工况的名称及循环次数,进行组合计算,生成组合工况的疲劳计算结果文件。

(12)疲劳计算结果查看和分析。 在FEMFAT后处理模块Visualizer中导入组合工况疲劳计算结果文件,进行查看和分析。

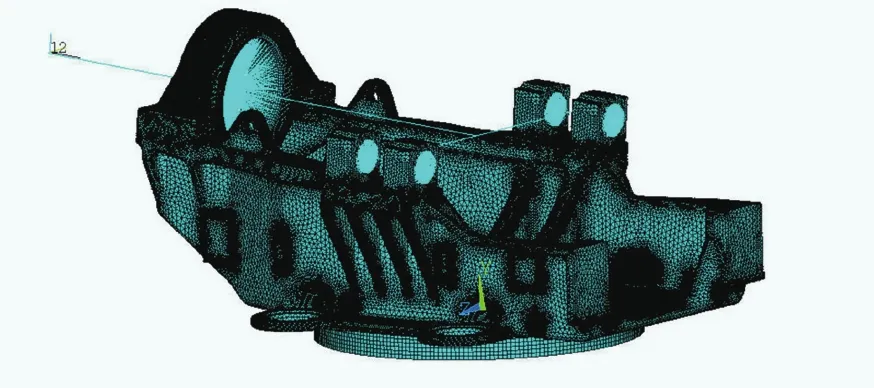

底架有限元模型

某型风电机组底架系统的三维模型如图1所示,其主要包括主轴、主轴承座、齿轮箱弹性支撑、底架、偏航轴承等。有限元建模时,在轮毂中心、轴承中心和齿轮箱中心处建立节点,用梁单元连接起来模拟主轴。有限元模型如图2所示,其中底架采用10节点四面体划分单元。在底架的外表面赋以一层壳单元,厚度为0.01mm,把这组壳单元作为底架疲劳计算的组件,用以减少参与疲劳计算的单元数,加速计算。有限元模型采用GL规范中的轮毂中心坐标系,并以轮毂中心作为加载点。

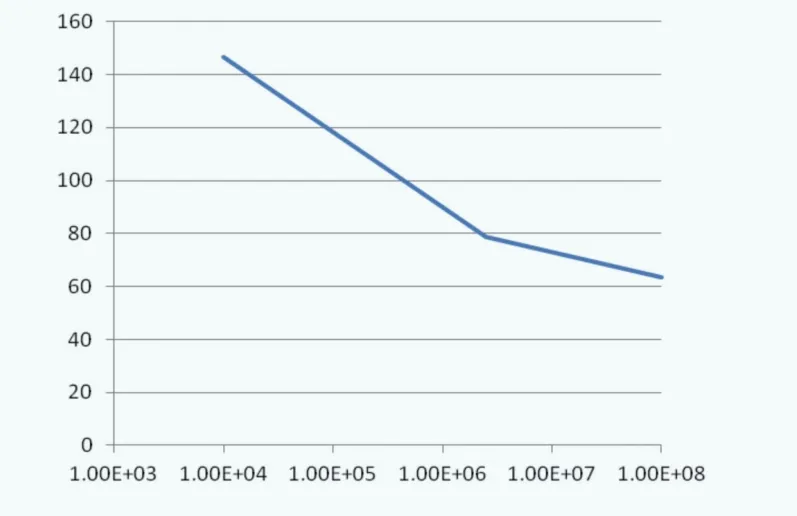

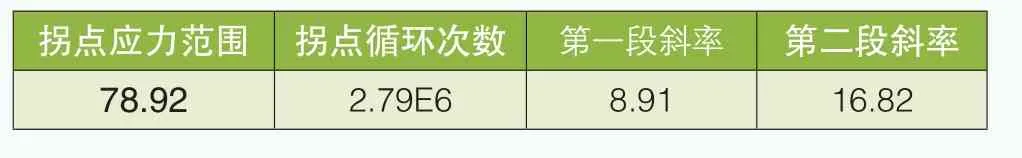

材料S-N曲线拟合

根据GL规范,原材料S-N曲线应通过实验的方法获得,在不能进行疲劳试验的情况下,可通过材料的极限抗拉强度、屈服强度和弹性模量、部件表面粗糙度等参数合成一条近似的S-N曲线。该机组底架所采用的材料为QT400-18AL,其杨氏模量为E=1.73*105MPa,泊松比: υ=0.3,抗拉强度:≥370MPa,屈服强度:≥240MPa,材料安全系数:γm=1.1,部件安全系数:γn=1.15,铸造底架的表面粗糙度Rz=200um,根据GL规范中《图5.B.3铸钢和球墨铸铁合成材料S-N曲线计算》,由这些参数拟合后的S-N曲线为一条折线,基本参数为两段折线的斜率和拐点参数,该材料的S-N曲线参数如表1所示,S-N曲线形状如图3所示。

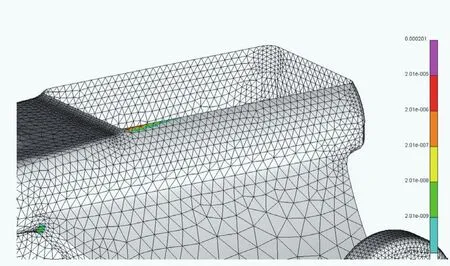

疲劳计算结果

通过FEMFAT的ChannelMAX模块对1.1aa_1疲劳工况进行计算,以此工况的计算文件作为模板,启动ProFEMFAT插件进行逐个疲劳工况计算,在全部的疲劳工况计算结束后进行工况组合计算,生成疲劳计算的最终结果,计算界面如图4所示。

图1 某型风电机组底架系统的三维模型

图2 有限元计算模型

图3 底架材料S-N曲线形状

表1 底架QT400-18AL材料S-N曲线具体参数

摄影:李元

图4 ProFEMFAT计算界面

图5 底架单循环周期内累计损伤云图(局部)

采用上述方法对某型风电机组底架进行疲劳寿命分析,图5为该底架在一个循环周期内的累计损伤云图(局部),因本文以一年作为一个循环周期,由图4可知,该底架一年内的最大疲劳损伤为0.000201,20年的累计损伤因子为20*0.000201=0.00402,满足规范要求的20年寿命期内累计损伤小于1的设计要求。

同时,从图5中可以看出,该底架易发生疲劳破坏的部位是主轴承座安装平台的圆角过渡处,对于铸造工艺底架,需要保证这些关键部位的铸造质量,尽量排除铸造缺陷。

结论

本文基于 GL规范,利用FEMFAT软件的ChannelMax模块及ProFEMFAT插件作为计算平台,利用载荷时间序列和损伤累积方法对某兆瓦级风电机组主机架进行疲劳分析计算,得出以下结论:

(1)该底架20年的累计损伤因子为0.00402,满足规范要求的20年寿命期内累计损伤小于1的设计要求。

(2)底架易发生疲劳破坏的部位是主轴承座安装平台的圆角过渡处,对于铸造工艺底架,需要保证这些关键部位的铸造质量,尽量排除铸造缺陷。

(3)利用FEMFAT对风电机组部件进行疲劳分析同样适用于机组的其他部件,如主轴承座,轮毂等的疲劳分析。

(作者单位:华创风能有限公司)

摄影:车传江