风力发电机用主轴轴承的专利分析

文 | 谭凯,黄蓉

风力发电机用主轴轴承的专利分析

文 | 谭凯,黄蓉1

主轴轴承是风电机组的核心部件,直接决定着机组的传递效率和主传动链的维护成本。统计显示,从2004年—2015年,我国风电企业在此方面的专利申请量有了大幅提升,但与国外相比,仍存在不小的差距。

风力发电机发电时,叶轮将风能转换为机械能,低速转动的叶轮通过传动系统由齿轮箱增速,将动力传递给发电机进行发电。主轴轴承是吸收风力作用载荷和传递载荷的主要部件,其性能的好坏不仅对传递效率有影响,而且也决定了主传动链的维护成本。由于风力发电机组所处的恶劣工况和长寿命、高可靠性的使用要求,使得轴承具有较高的技术复杂度,是公认的国产化难度最大的技术之一,成为影响我国风力发电制造业发展的软肋。

本文从全球专利申请态势、中国专利申请态势两方面对主轴轴承的专利进行分析,从而对比出国内外技术的差距。其中,全球专利申请态势分析的样本来源于世界专利索引(WPI)数据库,中国专利申请态势分析的样本来源于中国专利数据库(CPRS)。

主轴轴承全球专利申请态势分析

为分析主轴轴承全球专利申请态势,本节重点研究了主轴轴承的全球专利申请趋势、主要申请人排名、技术分布这三个方面。

一、申请趋势

近年来风力发电技术朝着大型化、商品化、实用化、集群化方向快速发展,发电成本持续下降,产业不断成长壮大。随着风力发电机组功率的不断增大,对风力发电机组配套轴承的需求也不断增加,从图1可看出,全球风力发电机主轴轴承的专利申请量可以分为以下3个阶段:

(一)技术萌芽期(2002年—2005年)

2005年之前,全球风力发电机组以兆瓦级以下机型为主,所采用的主轴轴承大多为通用轴承,相应的主轴轴承的专利申请量一直较少。

(二)快速发展期(2006年—2010年)

2006年之后,由于世界清洁能源的需求上升,各国政府都制定了相应的鼓励政策,风力发电机大型化的趋势越来越明显。主轴轴承的供应商开始大力投入到主轴轴承的研发上,主轴轴承的申请量从2005年起稳步上升,到2010年达到峰值,达到60多件。

(三)技术稳定期(2011年至今)

2011年之后,风电机组市场出现短期饱和,2011年—2013年,主轴轴承总申请量一直维持在60件左右,而2014年—2015年的专利申请量受数据公开滞后的影响,并不能准确反映真实的申请量。

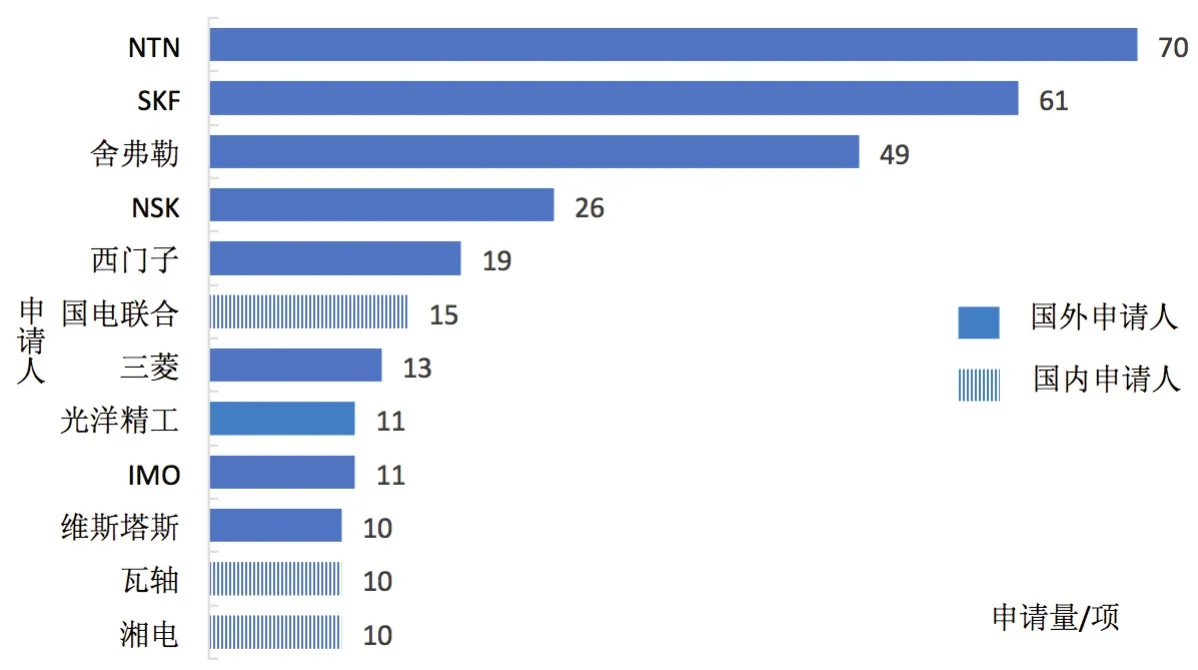

二、主要申请人排名

如图2所示,对全球专利申请人进行了统计。世界主要轴承制造商中,日本NTN、瑞典SKF以及德国舍弗勒排名前三位。从世界范围来看,日本、欧洲和美国占据申请量的绝对优势。尤其是日本,有4家该国企业名列其中,包括NTN、NSK(日本精工)、三菱重工和光洋精工,占33.3%,表明了日本在主轴轴承上的技术领先地位。中国虽然也有3家企业上榜,包括国电联合动力技术有限公司(以下简称“国电联合”)、瓦房店轴承集团有限责任公司(以下简称“瓦轴”)、湘电风能有限公司(以下简称“湘电”),但申请量都较少,比如瓦轴在通用轴承上拥有先进技术,但其在主轴轴承方面的相关申请就较少,这也从侧面反映出中国在主轴轴承技术上的落后。

三、技术分布

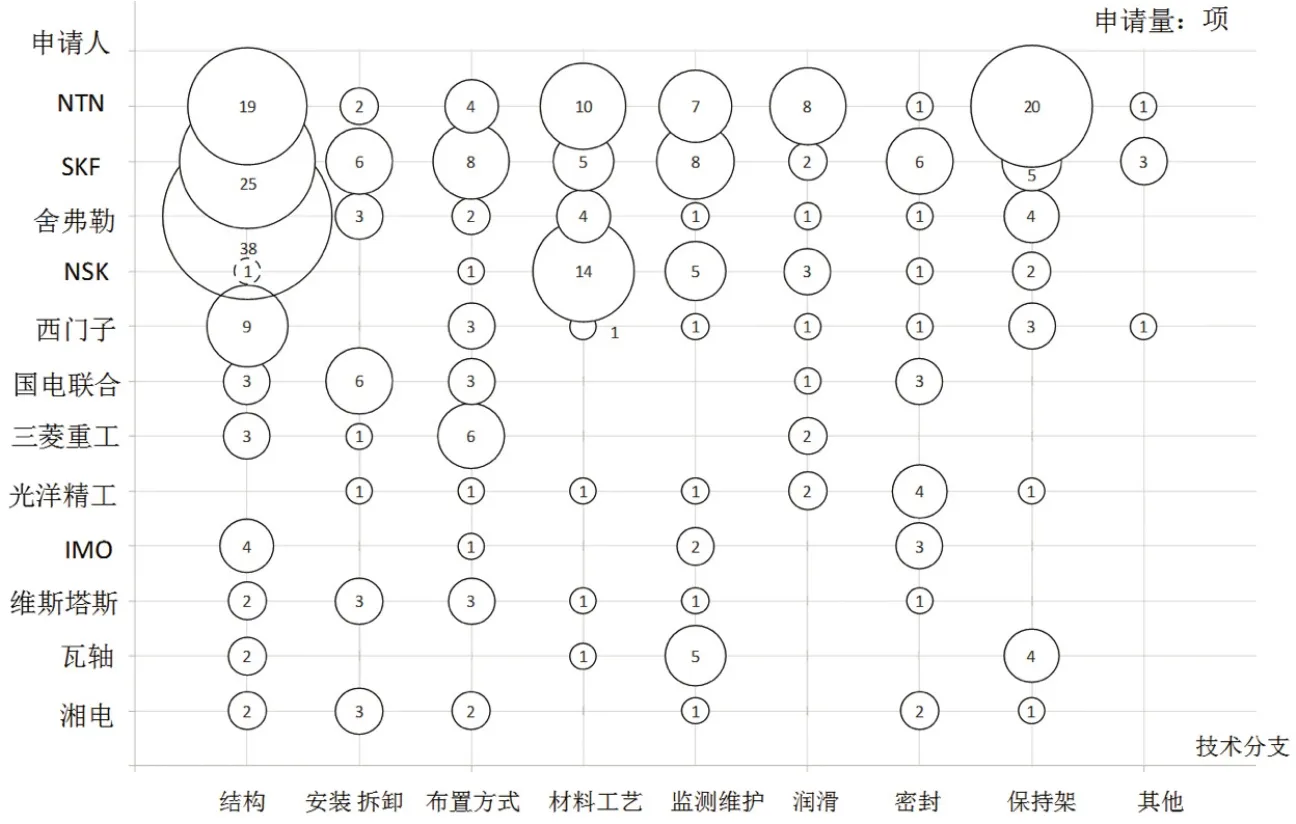

总体来说,集中于主轴轴承结构改进的专利申请占据多数,而其他如安装拆卸、布置方式、材料工艺、监测维护、润滑、密封、保持架等方面的专利申请数量相当。图3显示了全球排名前12位的申请人在主轴轴承的专利申请技术分布上的申请量。排名前三位的NTN、SKF和舍弗勒三大轴承制造商主要着眼于主轴轴承的结构,其在结构上的专利申请量分别为:19项、25项和38项,大幅领先于其他申请人。而日本NTN除了在主轴轴承的结构外,还在圆锥滚子轴承的保持架技术上申请了大量的专利,其申请量与结构方面的申请量基本持平,显示了其在保持架这一技术上具有一定的优势。瑞典SKF除在主轴轴承的结构外,各个技术分支的申请量比较均衡。德国舍弗勒则在主轴轴承结构上大量布局,显示了其在此方面拥有强大的技术储备。另外,日本NSK在主轴轴承的材料工艺方面申请了大量专利,表明其在这一技术分支上的强大实力。此外,瓦轴作为轴承制造商,其专利申请主要集中在监测维护和保持架上,与国外轴承制造商的技术侧重点不同,这也显示出我国在主轴轴承的结构、材料工艺上的落后。

图1 主轴轴承领域全球专利申请趋势

图2 主轴轴承领域全球主要申请人

图3 主轴轴承领域全球专利申请主要申请人的技术分布

主轴轴承中国申请态势分析

为分析主轴轴承中国专利申请态势,本节重点研究了主轴轴承的中国专利申请趋势、主要申请人排名、技术分布这三个方面。

一、申请趋势

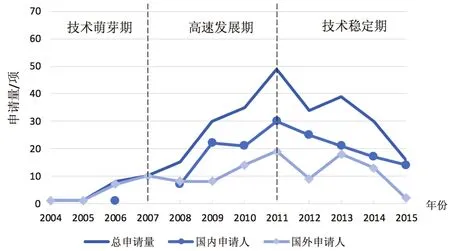

如图4所示,有关主轴轴承的申请,在国内从2004年开始出现第一件专利申请之后,总体分为3个阶段:

(一)技术萌芽期(2004年—2007年)

由于主轴轴承的生产难度较大,长期依赖国外进口,国内对主轴轴承的研发起步较晚,该阶段与主轴轴承相关的专利申请量较少,主要申请人为国外公司,仅在2006年国内公司提交了1件专利申请。

(二)高速发展期(2008年—2011年)

“十五”期间,中国风电装机容量不断攀升,导致主轴轴承处于供货紧张状态,一些国外企业的产品合同交货周期甚至达到了1年至2年,产品价格因市场供不应求而相对较高 。2007年,《滚动轴承风力发电机轴承》出台,2008年以后,国内企业积极参与并致力于主轴轴承的研发工作。该阶段与主轴轴承相关的专利申请量逐年增加,2008年,国内企业提交了7件专利申请,从2009年开始,国内申请人的申请量超过国外申请人。

(三)技术稳定期(2012年至今)

2010年—2012年,风电行业在经历了高利润、高速度的发展后,行业竞争激烈,受行业洗牌、调整的影响,该阶段与主轴轴承相关的专利申请量开始回落。在2012年主轴轴承专利申请量出现低谷后,于2013年开始反弹,这表明风电产业经历调整后其发展趋于理性,而2014年—2015年的专利申请量受数据公开的滞后影响,并不能准确反映真实的申请量。

二、主要申请人排名

如图5所示,对主要申请人在中国申请的专利进行了统计分析。其中,瑞典SKF以26件专利申请位居首位。在专利申请量排名前12位的申请人中,中国企业有5家,占比41.7%,这说明国内企业在主轴轴承领域具备较强的知识产权保护意识;德国企业有3家,占比25%;日本企业有2家,占比16.7%;瑞典和丹麦企业各有1家,占比8.3%。这些申请人中属于整机制造商的有中国国电联合、德国西门子、中国湘电、中国华锐风电科技股份有限公司(以下简称“华锐”)、丹麦维斯塔斯、日本三菱重工,它们的专利申请侧重于主轴轴承应用方面;其余的都为轴承制造商,它们的专利申请侧重于主轴轴承结构、布置方式等。

图4 主轴轴承领域中国专利申请趋势及国内/外专利申请趋势

图5 主轴轴承领域中国专利申请主要申请人排名

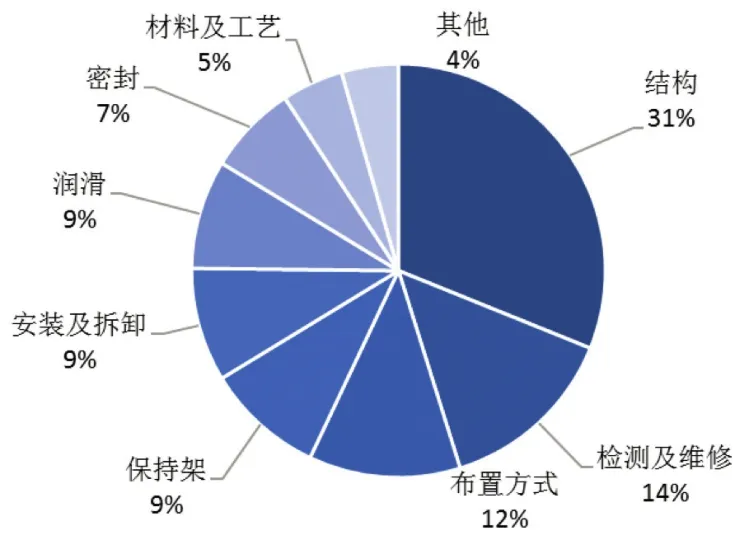

图6 主轴轴承领域中国专利申请技术分支占比情况

图7 主轴轴承领域中国专利申请主要申请人技术分支

三、技术分布

图6反映的是主轴轴承各个技术分支上的专利申请量情况。从该图中可看出,大部分专利仍集中于主轴轴承的结构设计方面(占31%),安装拆卸、布置方式、监测维护、润滑、密封、保持架方面的专利申请占比基本相当。而制约我国风电轴承行业发展的材料工艺技术的专利申请量较少,这是因为很多国外用于风电传动系中的轴承产品已进入中国市场,但其核心技术并没有在中国公开。此外,由于目前市场的维修成本大于更换成本,并且维修后的风险不易把控,风力发电机上主轴轴承的维修案例极少,绝大部分场合还是选择更换主轴轴承。因此,主轴轴承的安装以及监测的专利申请量所占比例较大,其所体现的也是近年来机组轴承领域的技术发展趋势,即轴承尺寸的不断增大,损坏后更换的成本增加,相应地对于其安装和运行的技术要求也越来越高,因此申请人对于这些领域的专利保护也愈加重视。

图7反映的是主要申请人在各个技术分支上的专利申请量。由该图可以看出,在结构上,瑞典SKF、日本NTN、德国西门子、德国舍弗勒申请量较大;在安装拆卸上,中国国电联合、瑞典SKF、中国湘电申请量较大;在材料工艺上,日本NTN申请量较大;在监测维护上,中国瓦轴和中国上海联合滚动申请量较大;在润滑上,日本NTN申请量较大;在密封上,中国国电联合、中国华锐申请量较大;在保持架上,日本NTN、瑞典SKF公司、中国瓦轴申请量较大。由于主轴轴承领域整机制造商与轴承制造商之间缺乏技术合作,整机制造商在设计传动系时简单地把轴承设计工作外包给轴承制造商,整机制造商在应用主轴轴承时会发现一系列应用问题,因而整机制造商多在润滑、密封、监测、安装方面申请相关专利。

小结

我国风电轴承制造与国外存在差距,材料是主要因素,其次为风电轴承设计、工艺水平和工艺装备。尽管我们制定了JG/T10705-2007《滚动轴承 风力发电机轴承》和修订了GB/T18254-2002《高碳铬轴承钢》标准,对其中碳化物、偏析、含氧量和夹杂物等要求有所提升,但受制于国内钢企冶炼技术和成本等因素,完全实施仍有很大难度,这就造成国内风电轴承质量先天不足,风电轴承的寿命、可靠性及一致性逊色国外产品。

在分析全球和中国主轴轴承专利时发现,关于材料和工艺方面的专利申请很少,因而在这方面的借鉴和启示也寥寥无几,想要在材料和工艺方面寻求主轴轴承的突破难度较大。但是,关于主轴轴承其他方面的申请很多,因而可以考虑从其他方面着手打破主轴轴承的制造瓶颈。

(作者单位:国家知识产权局专利局机械发明审查部风力机械处)

1 黄蓉等同于第一作者