半球型动压气体轴承陀螺电机起动特性分析

王京锋,刘景林

(1.西北工业大学,西安710072;2.中国航天科技集团西安航天精密机电研究所,西安710100)

0 引 言

三浮陀螺作为高精度、长寿命陀螺的典型代表,适合现代军事卫星发展的要求,在今后相当长的一段时间内,三浮陀螺都将是国内高精度陀螺仪的主要担当者。半球型动压气体轴承陀螺电机作为高精度、长寿命三浮陀螺仪表的心脏,主要为陀螺提供动量矩,并且以其起停次数来表征陀螺的寿命。宇航用三浮陀螺一般要求半球型动压气体轴承陀螺电机的起停次数不少于3 000次。

1 动压气体轴承陀螺电机的起停过程

动压气体轴承在起停过程中,由于陀螺电机转速不高,轴承气膜尚未形成或正在消失,轴承表面在非失重状态下就会产生一定程度的接触摩擦和磨损。轴承材料接触摩擦就可能会有材料微粒脱落,随着电机起停次数增加,微粒会逐渐堆积,又由于轴承气膜内气体压力、温度、湿度的变化都可能会出现露点,加上摩擦热还会使金属材料氧化,因此形成的微粒粉末就可能会堵在轴颈上的螺旋槽和间隙中,严重时会导致电机卡滞。因此,动压气体轴承陀螺电机的起停次数会影响气体轴承的寿命时间。

解决动压气体轴承这种原理性的起停摩擦磨损问题,可以从两个方面进行改善:一方面对气体轴承的起停性能分析计算,研究各参数对其性能的影响,从而通过调整相关参数来降低电机起动转速和缩短轴承的浮起时间;另一方面是合理选择轴承摩擦副材料,可采用材料表面改性或表面固体润滑技术来提高轴承摩擦副材料表面减摩耐磨性以及抗胶合性。本文将针对半球型动压气体轴承陀螺电机的起停特性进行分析;而对于半球型气体轴承摩擦副材料的表面改性技术和表面边界润滑技术,这部分在文献[1]中均已作介绍,这里不作为重点,不再赘述。

2 半球型动压气体轴承陀螺电机基本结构

半球型动压气体轴承陀螺电机是一种无位置传感器的永磁无刷直流电动机,在很大程度上克服了传统磁滞陀螺电机存在的一些缺点。半球型动压气体轴承与H型结构相比,姿态角小,极大地减小了陀螺横向顺从性误差力矩,并且电机垂直起动性能较好,更有利于提高陀螺的精度和可靠性;永磁陀螺电机的效率高,与同样动量矩的磁滞陀螺电机相比,发热量降低,从而降低了由于热应力和浮液的温度梯度引起的有害力矩,也有利于提高陀螺的精度;因此,半球型动压气体轴承永磁陀螺电机是研制高精度、长寿命三浮陀螺仪表的理想元件。

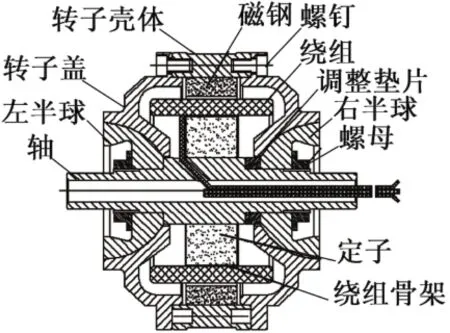

半球型动压气体轴承永磁陀螺电机的本体结构如图1所示,主要由电机定子、电机转子和半球型动压气体轴承三部分组成,其中左半球、右半球、转子盖是半球型动压气体轴承的关键零件。轴承转子盖与转子壳体通过螺钉联接,通过止口定位,多次装配重复性较好,通过选配调整垫片可以达到调整轴承间隙的目的。

图1 半球型轴承陀螺电机结构示意图

3 陀螺电机起停特性分析

3.1 处于不同姿态下电机起停特性分析

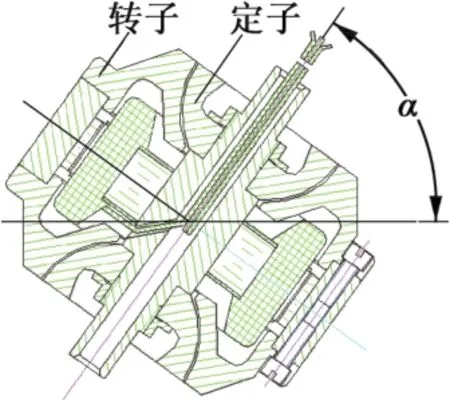

三浮陀螺仪表在卫星惯性姿态敏感器应用中的配置形式主要有以下3种:一种为传统的3S,一种为3+1S,一种为6S,其中3+1S即三个陀螺的输入轴两两互相垂直,1S就是外加一个斜装陀螺,6S是6个单自由度陀螺均匀分布于圆锥体锥面上,任意3个输入轴均不共面,底面投影均布[2]。由此可知,动压气体轴承支承工作在倾斜状态。陀螺在非失重状态下进行测试时,动压气体轴承会受到摩擦力矩作用,进行不同安装方位姿态条件的起动特性分析十分必要。下面讨论陀螺电机支承轴处于倾斜姿态对电机起动特性的影响,如图2所示,主要从静摩擦力矩和电机转子浮起时间两个参数进行分析。

图2 陀螺电机支承轴处于倾斜方位的示意图

1)静摩擦力矩

假定陀螺电机支承轴与水平的夹角为α,转子盖球碗内径为r,凸半球(左右半球)外径为R,电机转子质量为m,水平姿态下凸半球的平均半径为垂直姿态下凸半球的平均半径为R平均,摩擦系数为μ。

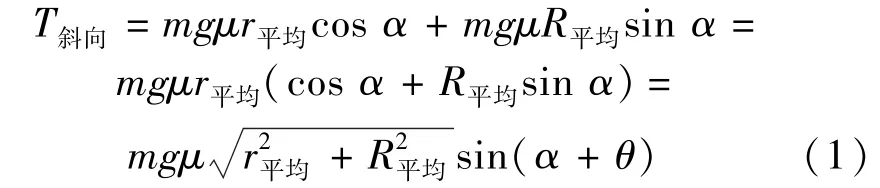

那么由摩擦定律可知,绕陀螺电机支承轴的摩擦力矩:

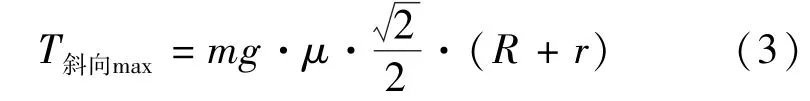

根据式(2)可知,支承轴在倾斜角度α=45°时,摩擦力矩为最大值:

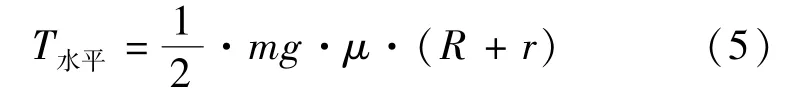

支承轴在倾斜角度α=90°时,即动压气体轴承陀螺电机垂直状态的摩擦力矩:

支承轴在倾斜角度α=0°时,即动压气体轴承陀螺电机水平状态的摩擦力矩:

由此可见,对于半球型动压气体轴承陀螺电机在电机支承轴倾斜状态下,其摩擦力矩与倾角呈正弦曲线分布,并且在支承轴与水平呈45°时摩擦力矩最大。

2)浮起时间

在动压气体轴承陀螺电机起动时,不考虑电机风阻力矩的影响,其动力学平衡方程式:

式中:J为陀螺电机转动惯量;为陀螺电机角加速度。假设为初始角速度,为浮起时角速度,则:

代入式(6)可得:

陀螺电机起动时ω′1=0,代入式(8)可知,电机摩擦力矩越大,则转子浮起时间越长;而浮起时间越长,气体轴承表面的磨损就会愈加严重。

3)分析结论

从以上半球型动压气体轴承陀螺电机摩擦力矩和浮起时间的公式推导以及其起动特性的分析结果,可以得出:

(a)为保证陀螺电机可靠有效起动,电机必须提供足够的起动力矩。陀螺电机支承轴处于不同方位姿态,其气体轴承的静摩擦力矩就不同,并且静摩擦力矩越大,相应的起动时间也就越长。

(b)轴承静摩擦力矩与转子质量、轴承摩擦副材料的接触摩擦状态和摩擦系数、电机支承轴所处姿态倾角等多种因素相关,并且轴承的静摩擦力矩具有随机性。

(c)在设计半球型动压气体轴承时,要考虑陀螺电机支承轴的安装姿态以及轴承工作时的各种环境条件,避免轴承磨损加剧而导致轴承卡滞的问题。

3.2 电机惯性反力矩分析

采用反力矩测试仪对动压气体轴承陀螺电机的惯性反作用力矩测试,可以得出电机在起动、加速、同步整个过程中力矩随时间的变化情况,以及可得出电机在减速过程中风阻和轴承摩擦力矩随时间的变化情况。

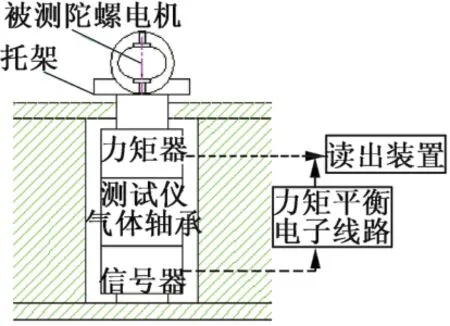

反力矩测试仪主要由气体轴承、信号器、力矩器、力矩平衡电子线路、积分器和读出装置等组成,如图3所示,其工作原理如下。

图3 反力矩测试仪主要组成示意图

气体轴承旋转轴垂直安装,轴承浮子上装有托架。被测试的动压陀螺电机被安装在托架上,要求电机的自转轴和测试仪的气体轴承旋转轴方向一致。测试时,测试仪的气体轴承若受力矩而转动,信号器将输出信号eo通过力矩平衡电子线路后产生反馈电流Io,进而力矩器产生电磁力矩Ta,同时通过采样电阻Ro将Io又变化成电压信号Uo,作为测试仪的输出。在一定条件下,反馈力矩等于作用在陀螺电机转子上的惯性力矩,电机加速时惯性力矩为角加速度和转子转动惯量乘积;断电时电机输出力矩为0,电机减速,惯性力矩也为电机角加速度和转子转动惯量乘积,与电机转子负载力矩相平衡;当电机进入同步运行时,输出力矩与负载力矩平衡,惯性力矩为0,即测试仪的反馈力矩等于0。

反力矩测试仪和被测陀螺电机是由两个刚体组成的刚体系,一个由测试仪气体轴承浮子、托架和被测陀螺电机的定子所组成,其转动惯量为Jd,角速度用ωd表示,另一个刚体是陀螺电机的转子,其转动惯量为Jr,角速度用ω表示。如果陀螺电机安装在浮筒内,则作用在整个刚体系的外力矩只有浮子转动后产生的力矩器反馈力矩Ttg一项,如果仅仅是陀螺电机安装在托架上,则作用在电机转子外表面的风阻力矩也是一个作用在整个刚体系的外力矩,电机的电磁力矩T0,风阻和轴承摩擦力矩Tr都是作用在刚体系的内力矩。

在陀螺电机的加速过程中,刚体系中的两个刚体的运动方程式可分别表示:

如果反力矩测试仪的力矩平衡回路刚度足够高,就能保证以测试仪气体轴承浮子为主的第一个刚体处于静平衡状态,即趋于零。那么由式(9)和式(10)可得到:

式(11)表明在陀螺电机加速过程中,力矩器的反馈力矩等于作用在电机上的加速力矩,同时如果把这个力矩对时间进行积分,就可得出电机转子的角速度ωr,因此根据反力矩测试仪的原理框图,从测试仪的采样电阻输出信号e0,一方面可求得加速力矩Ta,另一方面通过积分器后可求得角速度ω,从而得到陀螺电机在整个加速过程中的机械特性曲线Ta=f(ω)。

同理,在电机断电减速过程中,电机电磁力矩T0为零,那么式(10)可写:

可见此时力矩器的反馈力矩将等于作用在电机上的风阻和轴承摩擦力矩,通过同样的测试系统,也可以得出Tr=f(ω)的关系曲线。当陀螺电机达到同步转速处于稳定运行状态时,则上述刚体系的运动方程式可写:

此时反力矩测试的反馈力矩为零,将加速和减速过程中测得的数据放在一起,就可得出电机机械特性曲线。

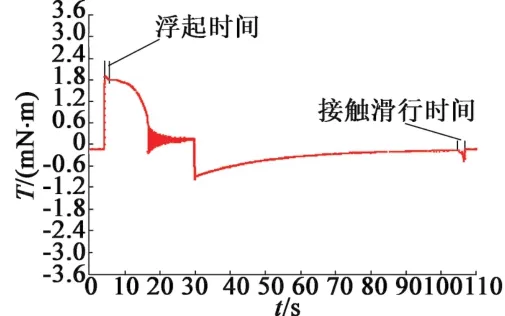

在实际陀螺电机惯性反力矩测试还可以测出电机在起动、加速、同步、减速整个过程的力矩—时间变化曲线。将电机轴通过工装固定于反力矩测试仪的浮子旋转轴上,然后按照反力矩测试仪操作规程进行力矩测试,测试曲线取得后,在曲线上测出起动力矩、负载力矩、摩擦力矩,同时还可测出浮起时间及接触滑行时间,如图4所示。

图4 陀螺电机浮起时间和接触滑行时间图

图4中,浮起时间为起动时第一个峰值向下降的过程中出现的一段接近水平的直线与第一个峰值向下降的斜线的交点和起动点之间的时间。接触滑行时间为电机停转滑行过程中的圆滑曲线出现的拐点(接近停止时的位置)和停止点之间的时间。惯性反力矩测试可用于检查动压陀螺电机的质量状况。例如动压气体轴承中有固体碎粒多余物、电机轴承预紧力调节、电机负载力矩变化等情形均可通过反力矩测试曲线可以看出。

4 陀螺电机反力矩测试验证试验

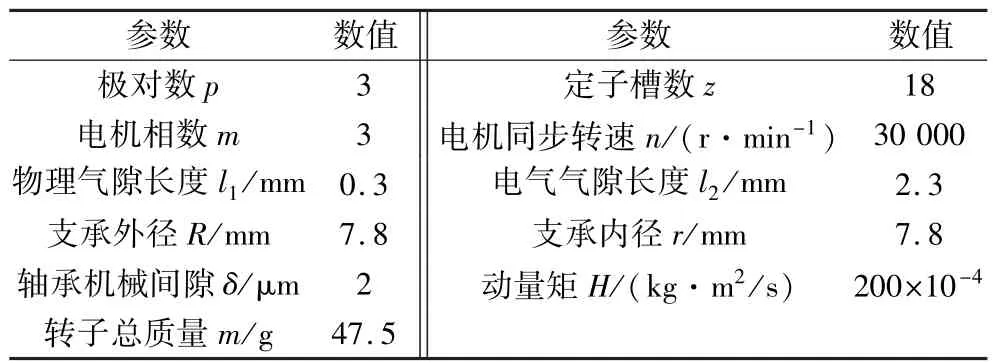

以某型号三浮陀螺使用的半球型动压气体轴承陀螺电机为例,陀螺电机基本结构见图1。陀螺电机与动压气体轴承的主要设计参数如下表1所示。

表1 半球型动压气体轴承陀螺电机主要设计参数

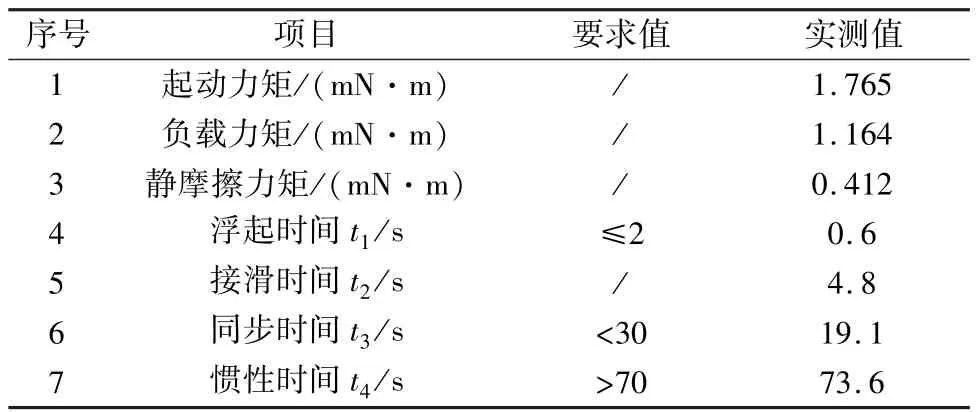

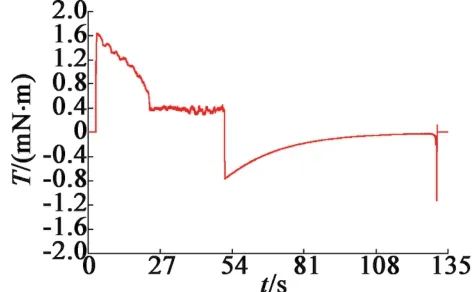

由于目前反力矩测试仪设备限制,测试时气体轴承旋转轴只能垂直安装,因此下面验证试验只进行陀螺电机支承轴在倾斜角度α=90°时,即动压气体轴承陀螺电机垂直状态的摩擦力矩和浮起时间的测试。图5为陀螺电机垂直状态下的反力矩测试的力矩与时间关系曲线图。

图5 实测的陀螺电机力矩与时间关系图(一)

从图5中可读出各项指标数据如表2所示。陀螺电机摩擦力矩为0.412 mN·m(g取10 N/kg),浮起时间为0.6 s。

表2 陀螺电机反力矩测试数据

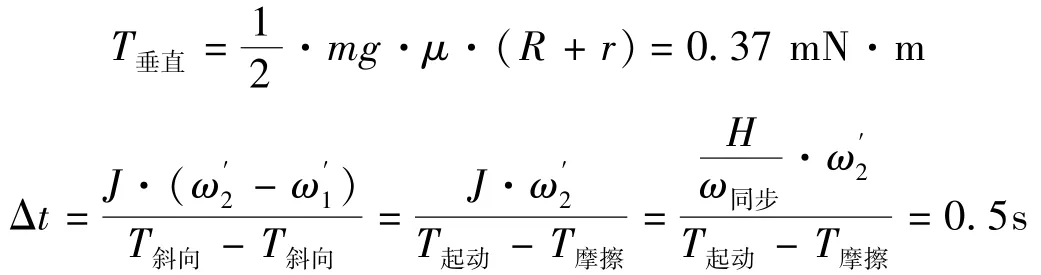

另外,将电机的设计数据代入前面推导的摩擦力矩计算式(4)和浮起时间式(8)中可得到:

式中:摩擦系数μ取0.1,半球型动压气体轴承采用GT-35材料,并且凸半球镀类金刚石膜层。

综上试验数据对比可知,陀螺电机在垂直状态下其摩擦力矩计算值为0.37 mN·m,实测值0.412 mN·m;当浮起速度取1 000 r/min时,其浮起时间为0.5 s,与实测值接近。

惯性反力矩测试可用于检查动压气体轴承陀螺电机的质量状况。图6为某一陀螺电机垂直状态下的反力矩测试的力矩与时间关系曲线图,电机摩擦力矩实测为1.11 mN·cm,出现较大毛刺。如多次测试重复发生或可以复现,就需要拆解电机进行排查,可能存在的原因主要有动压气体轴承中有多余物、电机轴承预紧力调节不合适、轴承零件和装配精度影响等,严重的可以将其报废处理。

图6 实测的陀螺电机力矩与时间关系图(二)

5 结 语

通过对半球型动压气体轴承陀螺电机起动过程和起动特性进行全面分析,推导了不同方位姿态下电机摩擦力矩和浮起时间的计算公式,分析了陀螺电机惯性反力矩测试的原理,提出采取反力矩曲线作为动压气体轴承陀螺电机可靠性筛选手段。通过实物样机反力矩测试数据进行分析,进一步验证了起动特性分析结论以及推导计算公式的正确性,这些都为半球型动压气体轴承陀螺电机的可靠性筛选提供了参考。

参考文献

[1] 靳兆文.气体润滑技术及其研究进展[J].GM通用机械,2007(3):57-60.

[2] 孙丽,张俊.陀螺用H型动压气浮轴承电机起动特性[J].空间控制技术与应用,2012,38(5):53-56.

[3] LEE K S,KIM S,LEE D.Aerodynamic focusing of 5-50nm nanoparticles in air[J].Journal of Aerosol Science,2009,40(12):1011-1018.

[4] 孙国栋.气体动压轴承在激光照排机上的应用[D].长春:长春理工大学,2005.

[5] 刘晶石.气浮陀螺仪干扰力矩影响因素研究 [D].哈尔滨:哈尔滨工业大学,2011.

[6] YANG Z R,DIAO D F,YANG L.Numerical analysis on nanoparticles-laden gas film thrust bearing[J].Chinese journal of mechanical engineering,2013,04:675-679.

[7] 秦和平.柱型动压马达吸合效应机理分析及解决办法[C]//惯性技术发展动态发展方向研讨会.北京:中国惯性技术学会,2010:98-99.

[8] 郭良.低速轴承真空跑合测试系统的设计与实现[D].哈尔滨:哈尔滨工业大学,2015.

[9] SU Z,MORIDIS G J,ZHANG K,et al.Numerical investigation of gas production strategy for the hydrate deposits in the Shenhu area[C]//OTC20551,2010 Offshore Technology Conference,Houston,Texas,USA,2010:1258-1286.

[10] SU Z,CAO Y,WU N,et al.Numerical analysis on gas production efficiency from hydrate deposits by thermal stimulation:Application to Shenhu Area,South China Sea[J].Energies,2011(4):294-313.