抽水蓄能机组启动调试期间振动故障分析与处理

姜朝晖,王青华,沈润杰

(1.上海明华电力技术工程有限公司,上海 200090; 2.同济大学,上海 200092)

抽水蓄能机组启动调试期间振动故障分析与处理

姜朝晖1,2,王青华1,沈润杰2

(1.上海明华电力技术工程有限公司,上海 200090; 2.同济大学,上海 200092)

对抽水蓄能发电机组启动调试期间常见的振动故障进行了分类,按激励源将各种振动故障分为机械、电磁和水力振动故障,并阐述了调试期间各种常见振动故障的起因和故障发生时的特征。根据调试现场诊断和处理实例,对振动故障特征和常见原因作出验证。

抽水蓄能机组;调试;振动;摆度;故障诊断

2015年以来,我国在建抽水蓄能电站达11座,未来仍有更多的抽水蓄能电站在规划之中[1]。作为大型旋转机械,抽水蓄能机组比常规水轮机有更多的运行模式,其在导水机构、转轮、推力轴承、导轴承等关键部件的设计制造较常规水轮机组更为复杂,这也使得抽水蓄能机组的现场故障诊断变得更困难。

1 抽水蓄能机组启动调试期间振动特点

抽水蓄能机组振动根据其激励源的不同,可分为机械、电磁振动和水力振动[2]。振动过于剧烈时就会成为抽水蓄能机组的振动故障,在启动调试过程中都比较容易发生。

1.1 机械和电磁振动

调试期间机械和电磁振动的主要原因来自设备的制造和安装缺陷[3]。设备制造方面,除外观可明显发现的缺陷外,转动部件材质不均匀等制造缺陷会使发电机转子产生质量不平衡,在转子转速增加时,质量偏心产生的离心力逐渐增大,导致机组振动加剧。固定部件的导轴承和机架刚度不足可能导致机组支撑不稳,这也是引起机械振动的原因[4]。设备安装方面,转动部件部分的机组轴线不垂直于推力轴承平面或者主轴不是一条直线,前者容易产生推力轴承振动,后者效果基本等同于转子本体的质量不平衡。固定部件的导轴承在保证油膜厚度和正常发热状态的条件下,应尽量减小轴承间隙,间隙不合理或机架松动会发生与该部件刚度不足类似的振动,固定部件的定子铁芯叠装不佳、定子绕组绑扎松动和转子定子气隙不均匀都可能导致机组电磁不平衡而引起振动[5]。

1.2 水力振动

调试期间,水力振动的原因主要来自水泵水轮机转轮与导水机构的设计。对于大型蓄能机组,水流的压力脉动是引起水力振动的主要原因,而压力脉动主要由水流经过转轮、导叶形成的特殊流态或直接与导水机构撞击产生。如水流通过转轮叶片或导叶后脱流形成的漩涡即卡门涡列。

转轮出口的压力脉动其主要频率由转速、转轮叶片数和导叶数决定,也称为通过频率,主要频率为叶片频率fZ1,其次频率为导叶频率fZ0:

fZ1=Z1fn及fZ0=Z0Z1fn

(1)

式(1)中,fn为转速频率;Z1为转轮叶片数;Z0为导叶数。

水轮机工况运行在偏离设计工况时,压力脉动频率与转轮出口尾水管附近形成的偏心涡带一致,典型频率为[6]:

f=(0.25~0.4)fn

(2)

式(2)中,f为典型的涡带频率。

以上原因引起的机械、电磁和水力振动情况比较严重时就称为振动故障,各种类型的振动在机组调试过程中基本都会存在,机组所表现出来的振动故障实际是多种原因振动叠加以后的现象,需要找到主要原因才能有效处理。

2 调试现场诊断实例

某电站2号机组为混流可逆式水泵水轮发电机组,单机发电容量320 MW,额定转速428.6 r/min,额定水头470 m。机组结构为半伞式,设有上导、下导和水导轴承,推力轴承采用多弹簧支撑结构。

2.1 质量不平衡

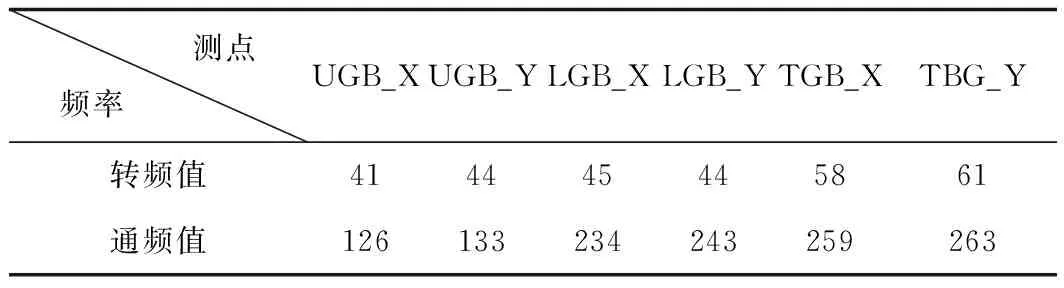

该机组首次发电方向逐步升速到额定转速时,在机组升速过程中对各转速下各导轴承附近测点进行摆度监测,各测点摆度幅值见表1。

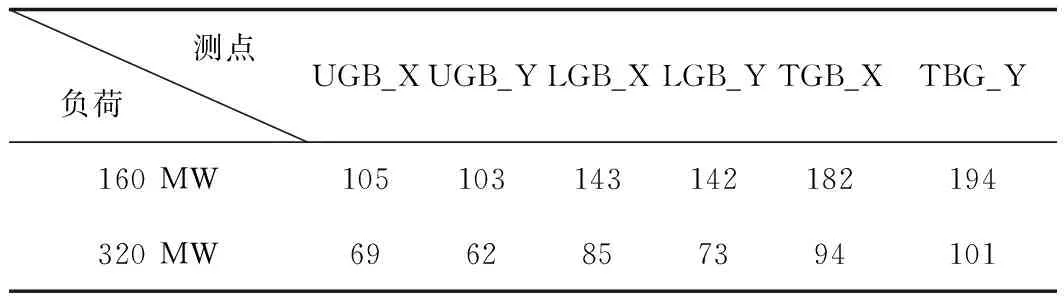

表1 首次升速到额定转速过程中各测点摆度幅值 单位:μm

首次启动为发电方向空转,转速升至额定转速时机组摆度较大,存在较大的不平衡力,而此时转子和定子均未带电,可排除电磁不平衡引起的振动。对机组各导轴承摆度进行频谱分析发现,各导轴承摆度均以转频分量为主,并没有明显的式(1)和式(2)中的水流压力脉动特征频率,升速过程摆度趋势和额定转速频谱图见图1。可以确定该不平衡力是制造或安装过程中造成的转子质量偏心所致,上导和下导转频幅值分别达到110 μm和140 μm,需进行现场动平衡处理。经现场分析计算,选择在机组磁轭挡风圈内侧安装20 kg质量块。

经处理后,机组再次启动升速至428 rpm,机组各导轴承处摆度转频幅值基本已降至60 μm以下,质量不平衡已经非常小。动平衡处理后各测点摆度幅值见表2。

图1 2号机组首次升速到额定转速过程中摆度趋势及额定转速频谱图Fig.1 Shaft vibration trend and spectrum during unit 2 first time up to rated speed

表2 动平衡处理后额定转速各测点摆度幅值 单位:μm

2.2 水力不平衡

2号机组现场动平衡处理后,水轮机方向空转运行时与动平衡前相比,上导和下导摆度均有所下降,但机组在动平衡处理后,下导和水导摆通频幅值度仍然偏大。分析其原因主要是机组在空转工况下流量很小,水流在导水机构和转轮之间没有形成稳定的流场,水流与转轮叶片和导水机构的碰撞引起水流压力脉动。

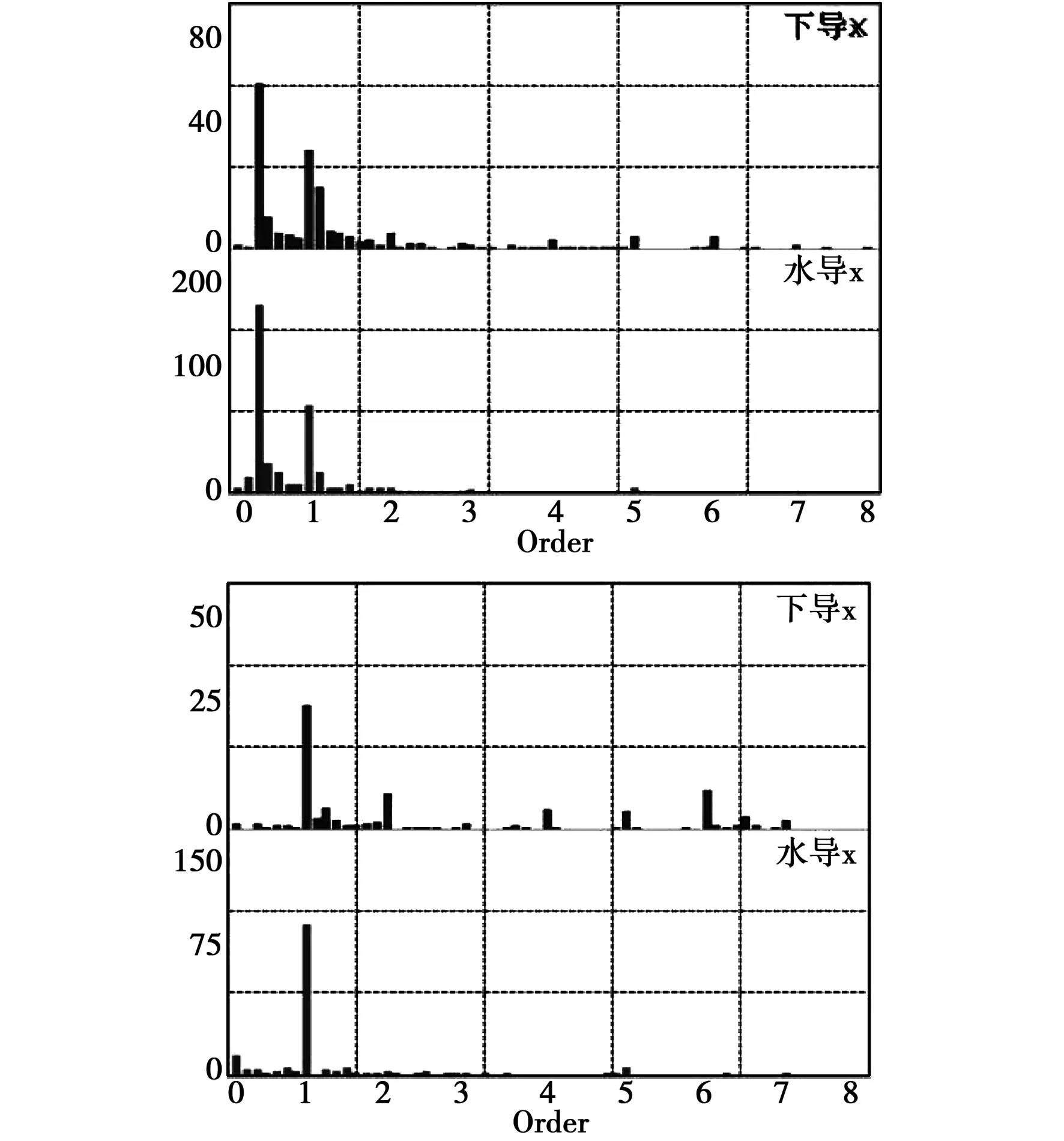

在减小质量不平衡导致的振动后,该机组并网发电,带负荷160 MW运行,随着流量增大,该负荷下机组上导和下导摆度均降至145 μm以下,但水导摆度幅值仍接近200 μm。该负荷下下导和水导摆度频谱中出现0.375倍机组转频的频率分量,且该分量幅值超过转频成为主要频率。根据式(2),该频率分量是典型的尾水涡带引起的压力脉动频率,常发生在机组偏离设计工况运行时。

随后机组升至额定发电负荷320 MW,下导和水导摆度明显下降,频谱中尾水涡带频率基本消失,各测点都以转频为主。机组不同负荷下下导和水导摆度频谱图见图2,机组不同负荷下各测点摆度见表3。

图2 2号机组160 MW和320 MW发电工况下导和水导摆度频谱分析Fig.2 Turbine guide bearing shaft vibration spectrum under 160MW and 320MW electric generating working condition of unit 2

表3 机组发电工况各测点摆度通频幅值 单位:μm

2.3 导轴承间隙变化

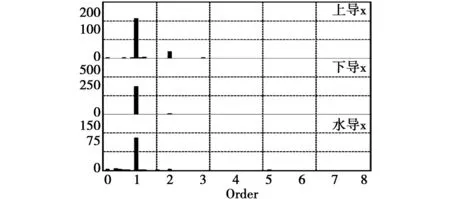

2号机组进行CG(发电调相工况,该工况机组在空气中发电方向旋转)工况热运行试验,连续运行约2.5 h,其间上导和下导摆度不断增大,下导摆度增幅达200 μm,下导摆度已超过报警值。机组CG工况热运行期间测点摆度见表4,各测点摆度频谱分析见图3。

CG工况下机组不会受到水力影响,分析频谱发现,各测点摆度以一倍频为主,但机组质量不平衡不会在转速不变的运行中发生变化,因此基本可排除质量不平衡可能。CG工况热运行期间摆度频谱图见图3。

表4 机组CG工况热运行期间各测点摆度通频幅值 单位:μm

图3 机组CG工况热运行期间各测点摆度频谱分析Fig.3 Shaft vibration spectrum under CG hot demonstration operation

机组转子和定子间气隙均匀,存在磁拉力不平衡的可能性很小。在下导摆度逐渐升至350 μm以上时,下导瓦温基本没有明显升高,可能是下导轴承间隙不合理,对转子没有给予足够支承,在确认机架振动没有异常的情况下,决定对下导轴承进行检查[7]。

该机组下导轴瓦实际测得最大间隙为0.83 mm,而设计间隙值为0.72±0.04 mm,且发现轴瓦背后的固定螺栓稍有松动现象。(见图4)

图4 间隙变化的下导瓦和松动的螺栓Fig.4 Guide bearing and loose bolt under gap change

消除下导瓦间隙过大缺陷后,2号机组CG工况和其余工况试验均未再发生摆度随运行时间变化的现象,顺利完成调试过程投入运行。

3 结语

抽水蓄能机组启动调试期间,机组大部分缺陷故障都可能通过振动故障表现出来,及时处理这些缺陷才能保证机组通过调试评价,顺利投入运行。参与振动故障诊断时,应了解振动原理、熟悉机组特性,这样才能找到引起故障的原因。

[1] 董谷媛. 蓄势待发[J].国家电网,2017,(02):78-79.

[2] 王青华. 水轮发电机组现场振动故障诊断[C]//抽水蓄能电站工程建设文集,2011.

[3] 周亮. 可变速抽水蓄能机组特点[C]//中国电工技术学会会议论文集,2014.

[4] 肖汉.滑动轴承-转子系统不平衡-不对中-碰摩耦合故障动力学建模及响应信号分解[J]. 振动与冲击,2013,(23):160-164.

[5] A·C·克利宗·Ю·Π,齐曼斯基·B·И.雅科夫列夫. 转子动力学[M].北京:科学出版社,1987.

[6] 梅祖彦.抽水蓄能发电技术[M].北京:机械工业出版社,2000.

[7] 胡维超.轴承运行情况判断及故障分析处理[J].电器工业,2012,(08):62-63.

Diagnosis and disposal of pumped storage unit fault during commissioning

JIANG Chao-hui1,2, WANG Qing-hua1, SHEN Run-jie2

(1.Shanghai Minghua Electric Power Technology Engineering Co., Ltd, Shanghai 200090, China; 2.Tongji University, Shanghai 200092, China)

Pumped storage unit vibration fault during commissioning according to the source will be divided into machinery, electromagnetic and hydraulic faults. Reasons and characteristics of these faults during commissioning are summarized, and fault features and common causes were verified through diagnosis and disposal examples of pumped storage unit during commissioning.

Pumped storage unit; Commissioning; Bearing vibration; Shaft vibration; Fault disposal

2017-01-30

姜朝晖(1987-),男,助理工程师,学士。

TV743

A

1674-8646(2017)04-0151-03