茶镇隧道塌方段的处理方案与技术措施

刘黎权

摘要:隧道施工因受水文、地质以及地形、地貌和施工方案、技术措施、施工队伍的作业水平与技术熟练程度、机械设备等诸多因素的影响,会出现一定数目的小塌方,可以说塌方是隧道施工过程中比较常见的一种风险,怎样减少或防止这种风险的发生,是我们在施工过程中应该引起高度重视的。本文通过新茶镇隧道进口塌方处治的实例,主要说明该类塌方的处理方案与技术措施,即采取按照先加固后治塌、仰拱与二衬紧跟的原则。首先对塌方段进行反压回填、再对洞内法向进行管棚与小导管注浆加固、然后开挖渣土,对正洞打设管棚与小导管,再进行爆破支护开挖等方法与措施。

Abstract: Due to the influence of hydrology, geology, terrain, topography and construction plan, technical measures, construction skill and technical proficiency, mechanical equipment and so on, there will be a certain number of small collapse in tunnel construction. Collapse is a common risk in tunnel construction. It should arouse great attention on how to reduce or prevent the occurrence of such risks. Based on the example of Xincha Town tunnel entrance collapse treatment, this paper mainly deals with the treatment scheme and technical measures of the collapse, that is, adopting the principle of first reinforcing and then control collapsing, and inverted arch close to second lining. First of all, back pressure backfill of the collapse section, second, pipe shed and small duct grouting reinforcement on the normal of the tunnel, third, excavation of dregs, fourth, playing a pipe shed and a small pipe to the main tunnel, and then blasting support excavation and other measures.

关键词:塌方;处理方案;技术措施

Key words: collapse;treatment scheme;technical measure

中图分类号:U45 文献标识码:A 文章编号:1006-4311(2017)03-0162-03

0 引言

隧道施工过程中因为受到水文、地质以及地形、地貌和施工方案、技术措施、施工队伍的作业水平与技术熟练程度、机械设备等诸多因素的影响,会出现不可预测的塌方,可以说塌方是隧道施工过程中比较常见的一种风险,怎样减少或防止塌方事故及其安全风险的发生,是在隧道施工中应该引起高度重视的。隧道的水文地质情况是千变万化的,而不同塌方发生的原因与不同,因而采取的处理方法与措施也不尽相同。本文结合茶镇隧道塌方的整治,讲述了该隧道的塌方段的处理方案与技术措施,并对于相类似的破碎围岩和水文地质等条件的隧道施工,也提出了相关意见与建议,希望能对相类似工程施工有一定的启发与帮助。

1 工程概况

中铁二十五局集团有限公司西北分公司施工的阳安二线铁路项目,所属新茶镇隧道为单线隧道,位于大巴山低山区,洞身地表起伏大,分布有众多的基岩 “V”字型侵蚀谷。涉及的主要地层为:第四系全新统坡积膨胀土、细角砾土、晋宁期辉长岩、玄武岩。构造岩主要为碎裂岩。岩体受构造影响,局部节理发育,岩体破碎,强度较低,结合性差,岩层之间夹泥较为严重。隧道地下水为基岩裂隙水及构造裂隙水,受大气降水及地表水补给,经前期设计勘察打孔,进口700m范围内均见地下水。隧道结构设计采用复合式衬砌,初期支护采用Ф6.5~8钢筋网、型钢钢架、C25喷射混凝土、Ф22组合中空锚杆、Ф22砂浆锚杆。

隧道进口里程为DYk241+751,塌方发生时隧道进口已经掘进173m,隧道掌子面围岩为Ⅴ级,施工至Dyk241+918,仰拱施工至Dyk241+885,二衬施工至Dyk241+857,在当日凌晨04:50分,工人正在安装Dyk241+914下导拱架螺栓时,位于Dyk241+889处左侧电力洞室拱顶有落石声,现场人员及机械立即撤出。随即发现Dyk241+901里程左侧中导拱架发生挤压变形,逐步变形,最终发生坍塌,坍塌持续到8:10分左右,基本趋于稳定。塌方长度约30m,塌方体约1200方。

经过初步的分析与研究,塌方的原因为:岩体较破碎,裂隙发育且含泥,线路左侧有细流流出,岩体遇水后受力发生改变,自稳性降低,在线路左侧长6m深10m的电力洞室施工时其上方及附近存在空洞,受仰拱施工与爆破开挖扰动,空洞上方松散岩体逐步失稳发生跨塌,导致正洞已施工钢架受到冲击,进一步造成拱架失稳,带动周边钢架及岩体发生较大规模的塌方。

鉴于塌方体松散,自稳能力非常差,而且该地段附近有水流出,再加上在前期施工过程因围岩节理发育,发生过小的掉块并局部形成空洞,为了防止造成再一次的塌方,防止次生灾害的发生,决定按照先加固后治塌、仰拱与二衬紧跟的原则。对该塌方段进行整治,采取的措施为首先对进行塌方段反压回填、再对洞内法向进行小导管注浆加固、然后开挖渣土,对正洞打设管棚、打设小导管,进行爆破支护开挖,最后按照正常的施工开挖支护程序进行后续工序的施工。

2 具体的施工方案与处理措施

2.1 反压回填

在塌方体达到相对稳定过程中对其围岩进行监控量测,等确认坍塌地段不会有大的掉块、坍塌发生后,对塌方段后方至仰拱端头进行石渣回填,处理过程可见图1,并安排专人做好监控量测,要求初支能得到及时支撑,塌方地段不再继续产生垮塌或钢架再形成大的侵限,不再有大的变形发生。回填完成见图2所示。

要求回填及时快速有序,渣料要尽量填满整个断面,回填过程要用自卸车(主要负责将回填渣土运输到洞内)和装载机(主要配合将运入隧道内的渣土向拱顶部位运输)配合,必须安排专人对洞内的围岩体以及拱顶附近的变化进行观察,以保证洞内抢险人员与机械的安全。

■

■

2.2 小导管注浆加固

为避免塌方体前方施工好的初支在开挖过程中发生沉降,造成新的坍塌,在塌方体段前20m范围内法向打设注浆小导管,注浆管布置见图3,并对其周围岩体与洞室进行注浆加固。泵送浆液的过程见图4所示。

2.2.1 采取的方案与措施

经过收集相关地质水文以及施工的各种资料,对各种塌方处治的各种施工方案与技术措施进行比较,项目最终决定采用的技术方案为:在塌方段前20m范围内法向打设3.5m长Φ42注浆小导管,环向间距1.2m、纵向以各拱架的间距为准,拱顶30度范围由于作业空间不足,打设1.5mΦ42小导管。采取该措施的主要是目的通过导管与钢架形成有效连接,以减少钢架在横断面内的自由长度,减少其长细比,增强钢架稳定性,从而减少钢架在围岩作用下的变形。

2.2.2 小导管注浆施工

从拱顶回填面开始打设,每安装完成一个台阶范围内的小导管,随即进行注浆。

注浆材料:1:1水泥浆。在现场拌合站拌和,由砼运输车运至现场。

施工顺序:从低向高处依次注浆,以避免浆液流入其他注浆管造成他管堵塞,影响注浆质量。

注浆主要目的是对隧道开挖轮廓线外一定厚度的松散岩体进行进一步的固结,以便形成一个自稳并能承受外力的整体拱形。

单孔注浆量可通过公式计算:

Q=πR2Lλ=πR2Lna;

Q——单孔注入浆液的量(m3);R——浆液扩散半径(m);λ——注入率(%);L——注浆段长(m);n——地层的间隙率(%);a——地层的填充率(%)。

本项目为破碎岩层,故浆液注入量可根据钻进注浆孔冲洗液的漏失量确定。

漏失量注入量确定具体可参考见表1。

总的注浆量,可采用下式估算:

Q=Vλ=Vna;V——注入预定地层范围内的浆液量(m3)

注浆采用单液注浆机,用注浆量(ν)和注浆压力(Ρ)进行双控。注浆压力控制在0.6-0.8MPa。注浆量与注浆压力的相对关系反映了岩体注浆的饱和度和岩体本身的整体性,注浆压力上升越快说明岩层本身的裂隙越少,整体性越好,岩层自稳性越好。如果注浆压力上升相当缓慢有可能存在大的裂隙,此时要根据现场情况采用间歇式注浆,主要是为了给注入裂隙的水泥浆一个沉淀和凝结时间,以达到更好的注浆效果。间歇时间要小于水泥浆液的初凝时间,以防因水泥浆凝结导致小导管阻塞,影响小导管后期注浆。

2.3 开挖回填渣土

将应急处理时反压回填到洞内的渣土依次进行开挖。

开挖时将回填的渣土分多个台阶进行开挖。台阶的高度控制在1.2-1.5m,高度要根据法向小导管的布置位置确定,满足开挖一层打设一层小导管的要求,然后进行注浆,注浆完成后再开挖下一台阶,一直开挖到满足正洞管棚的施工为止。

在开挖出渣降台阶过程中要注意最顶层台阶的长度和高度,要为后续管棚的施工提供足够的工作面;为了防止坍塌与沉降变形等情况的出现,对开挖暴露的拱脚处加设2根锁3.5m的锁脚锚杆,并对其注浆。

2.4 正洞施工采取的方案与措施

打设大管棚,做导向墙,打设超前小导管配合大管棚进行施作,然后对超前小导管进行注浆,等完成间隔2-3h水泥凝固后,再进行开挖等后续工作。掌子面采用C20混凝土进行喷锚封闭,封口厚度要20-30cm,主要为注浆营造一个封闭空间,避免注浆过程中浆液流出。

2.4.1 管棚及小导管施工与支护开挖参数

2.4.1.1 管棚施工

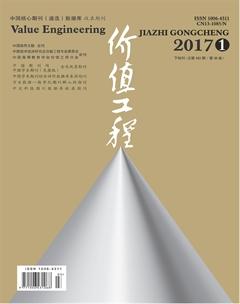

管棚施做时采用根管法施工,每根管棚长度为15m,采用热轧无缝钢管,外径108mm,壁厚5mm,搭接长度不小于1.5m。因隧道塌方体岩体比较破碎,成孔率比较低,故管棚的环向间距按40cm设置。管棚安装见图5。本工程整个拱顶按每环为20根施工。

为提高管棚的刚度采取对其进行注浆的措施。同时因管棚打设长度比较长,在受到破碎坍塌体重力作用下会下沉,为避免造成管棚打设侵限,对其预留外插角为8°~12°。

本项目采用的为YGL-100A型全液压履带式管棚钻机,工作平台净空高3.5m,长度5m。

注浆采用高压双液注浆泵注浆,浆液由注浆拌和机拌制。注浆完成后进行开挖,具体见图6。

2.4.1.2 超前小导管注浆

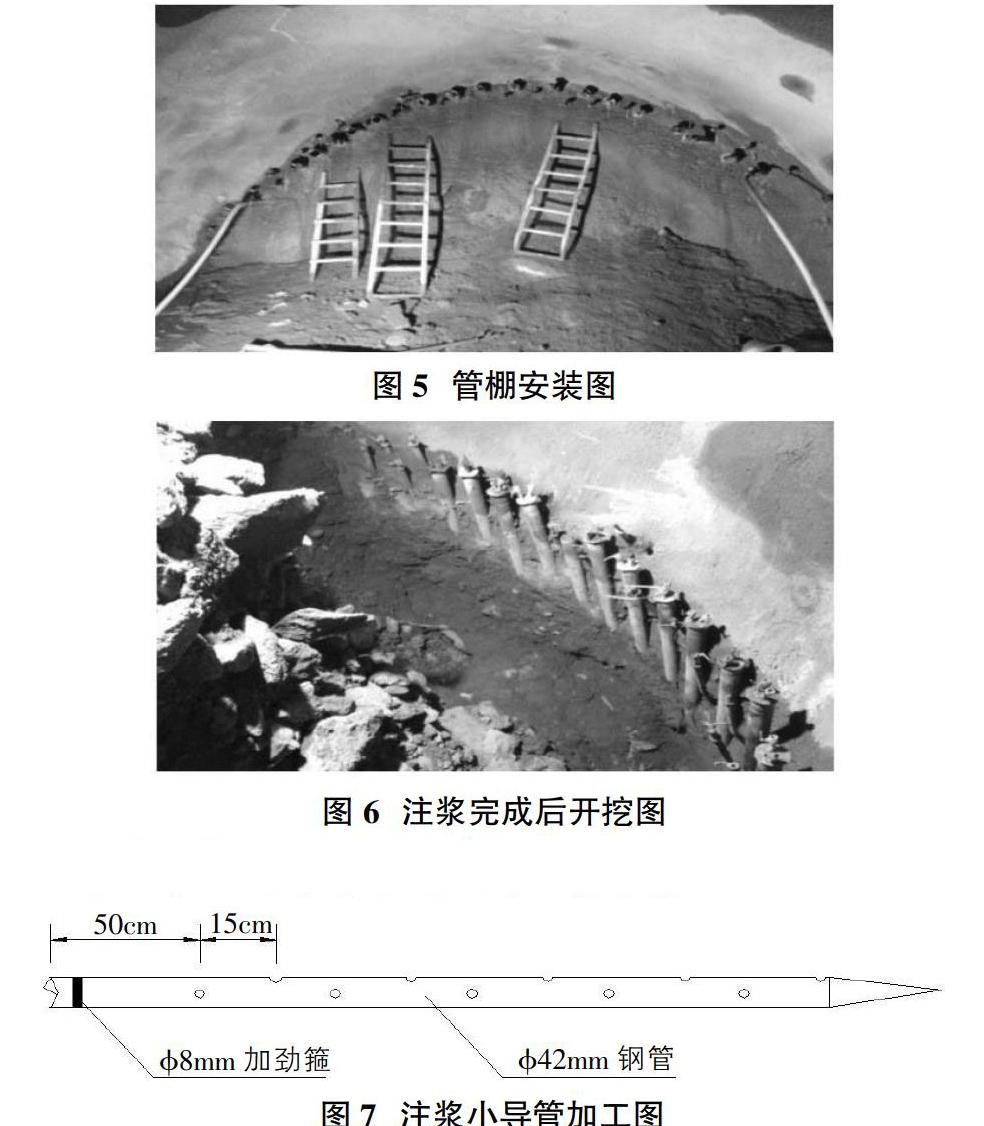

管棚施工完成后,打设超前小导管,小导管在构件加工厂制作,前端做成尖锥形,尾部焊接φ8mm钢筋加劲箍,管身注浆孔6~8mm,孔间距15cm,尾部长不小于30cm,作为不钻孔的注浆段。小导管加工见图7。

小导管长度3.5m,外径42mm,壁厚3.5mm,与大管棚间隔布置环向间距40cm,纵向搭接长度不小于1m。小导管施工工艺见图8。小导管用注浆泵进行注浆作业,注入水泥单液浆,注浆压力为0.6-0.8MPa。

2.4.2 开挖与支护参数

开挖过程中采用松动爆破,避免放大炮,造成二次坍塌。

支护拱部Φ22中空锚杆,长度L=3m,间距1.2m×0.8m,必须注浆。边墙Φ22中空注浆锚杆,长度L=3m,间距1.2m×0.8m,必须注浆(水泥浆1:1)。钢拱架:工18工字钢,全环布置,纵向间距0.6m/榀。单次开挖进尺不大于一榀架。锁脚锚管每个拱脚增加一根。

在跟进施工中、下导的过程中,根据上述方案循环进行施工。

2.5 监控量测

监控量测是隧道施工中一个必不可少的环节,特别对于塌方体周围而言,量测的重要性就不言而喻了,本项目在施工中我们按照设计规定对围岩周边进行收敛量测,对拱顶下沉量测数据进行分析,在局部发现变形较快并出现细小裂缝时,现场及时对Ⅳ、Ⅴ围岩支护技术参数进行调整,加强了支护措施,仰拱二衬及时跟进,有效解决了塌方段安全事故的发生风险。

3 结论

隧道施工受地形地貌、水文地质、工程地质以及施工方案、技术措施各方面因素的影响,本项目我们遵照设计与施工图纸,遵循“岩变我变”的原则,对软弱围岩开挖采取三台阶,对Ⅳ、Ⅴ围岩支护技术参数按照现场实际情况进行加强与调整,确保了现场施工持续的掘进稳定。

而对于开挖过程围岩破碎,掉块频繁,受爆破开挖及外力因素造成的塌方,则根据不同的情况,通过方案必选,最终选用并采取了先加固后治塌、仰拱与二衬施工紧跟的方案。对塌方段进行反压回填、再对洞内法向进行小导管注浆加固、然后开挖渣土,对正洞打设管棚、打设小导管,进行爆破支护开挖的施工措施,通过后期的围岩监控量测和分析比较,处理后的塌方地段,围岩稳定,施工参数合理,整治取得了好的效果。

通过该该塌方的处理,同时我们也深刻认识到,对于相类似的破碎围岩和水文地质等条件的隧道施工,一定要加强超前及初期支护,多台阶开挖,并控制开挖台阶的长度和高度,短进尺,要及时施作初期支护和仰拱,是完全可以防止坍塌事故发生的。

参考文献:

[1]Q/cR9218-2015,铁路隧道监控量测技术规程[M]北京:中国铁道出版社,2015.

[2]卢春房.高速铁路建设典型案例 隧道工程[M].北京:中国铁道出版社,2015.

[3]TZ204-2008,铁路隧道工程施工技术指南[M].中国铁道出版社,2008.

[4]崔玖江,等.ISBN978-7-112-12638-5,隧道与地下工程注浆技术[M].中国建筑工业出版社出版,2011.