车用永磁同步机设计与磁热耦合分析

王晓远,杜静娟,谭明作

(1.天津大学,天津300072;2.柳州五菱柳机动力有限公司,柳州545005)

0 引 言

电动汽车以其高效、无污染、低噪声等优点在全球范围内引起研制热潮[1],而驱动电机作为电动汽车的核心部件,已成为电机领域的热门研究之一。永磁同步电机的结构简单、高效,调速性能好的优点,作为车用驱动电机受到高度关注。

为了实现车用永磁同步电机的高功率密度,电机的高速化是一个重要方向。随着转速的提高,交变频率增大,会引起转子和永磁体损耗增大,优化设计降低损耗是措施之一。由于高功率密度设计导致较高的电磁负荷,会导致绕组绝缘温度过高和永磁体退磁的问题,影响电机使用寿命和平稳运行的可靠性,因此合理散热也是重要的措施之一。

本文针对内置式永磁同步电机(以下简称IPMSM)的特点,应用有限元软件进行优化磁场设计以达到降低损耗目的,减小齿槽转矩进而降低振动噪声,满足车用的需求。应用FEM和磁路计算2种方法对主要参数进行比较分析,通过实验测试的空载反电势验证2种方式的准确性。文中进一步对IPMSM进行磁热耦合分析,预估IPMSM温度分布,为下一步的冷却散热选择提供依据。

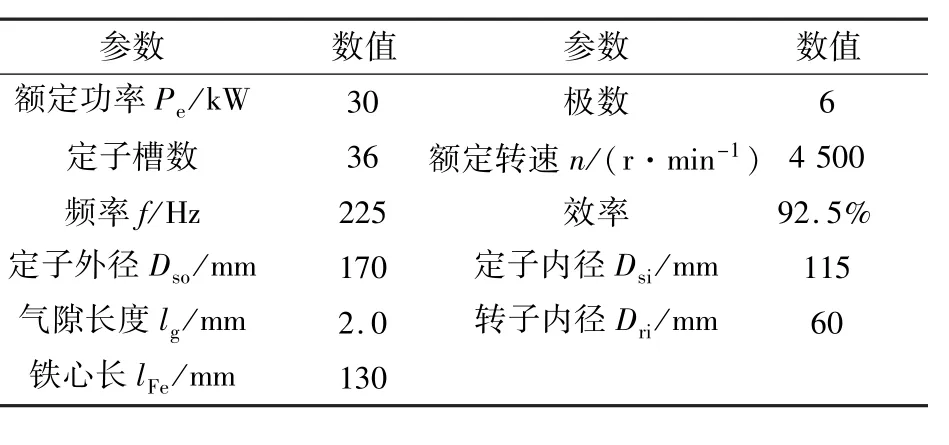

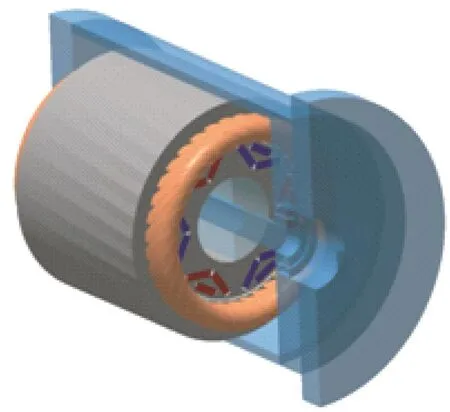

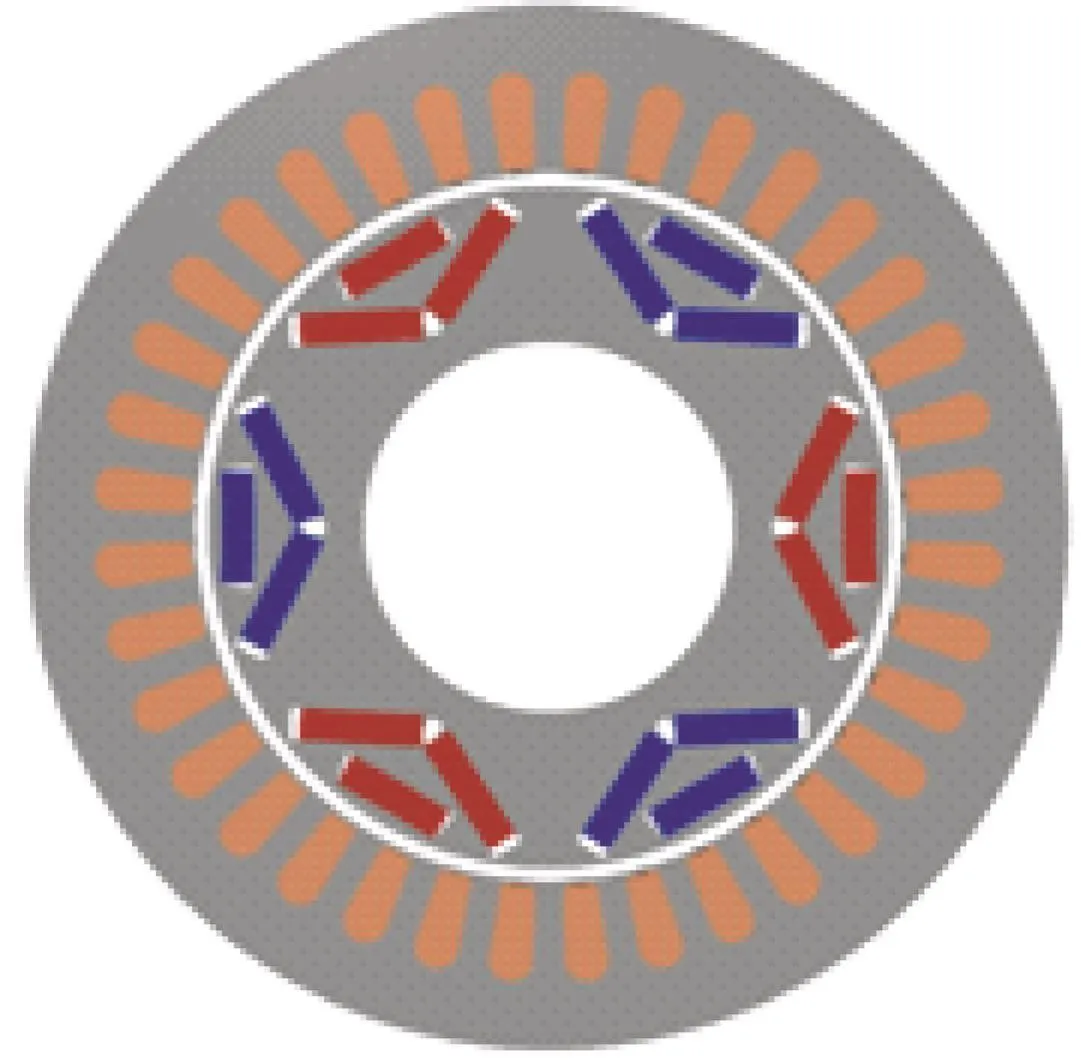

本文研究的内置式永磁同步电机,功率为30 kW,额定转速为4500 r/min,功率密度为1.2 kW/kg。该设计电机采用6极36槽双层绕组,定子槽采用梨形槽,绝缘耐温限值125 K;转子结构为内置“V一”型磁钢,磁钢材料为钕铁硼N35SH,耐温150℃;本电机采用矢量控制方法,在宽高效区、宽调速范围的要求上有自己的优势。具体参数如表1所示,电机结构如图1所示。

表1 车用IPMSM主要参数

图1 IPMSM结构图

1 内置永磁电机电磁场分析

1.1 损耗分析

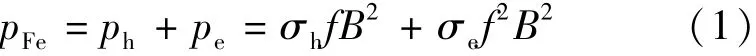

本文通过有限元电磁场计算的损耗进行分析。其中电机铁损[2]由磁滞损耗和涡流损耗组成,公式如下:

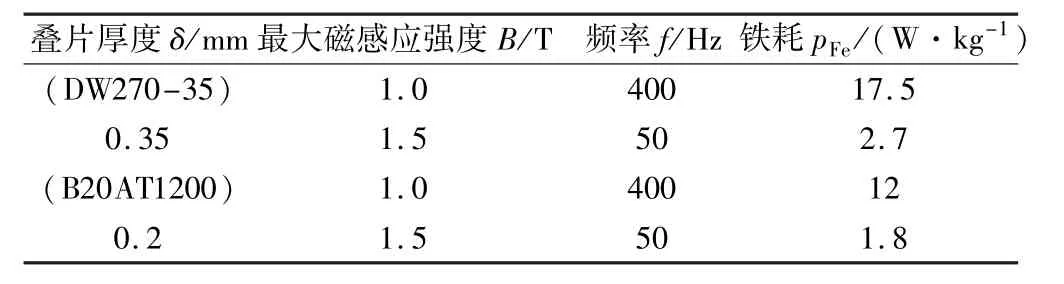

本文研究电机频率为225 Hz,由于高频高速下的叠片铁耗随频率成幂指数变化,因此电机定转子叠片选择为中频0.2 mm的B20AT1200电工钢片,代替传统0.35 mm的DW270-35矽钢片,能很大程度降低铁耗。2种矽钢片对比的具体参数如表2所示。

表2 2种不同厚度的矽钢片铁耗比较

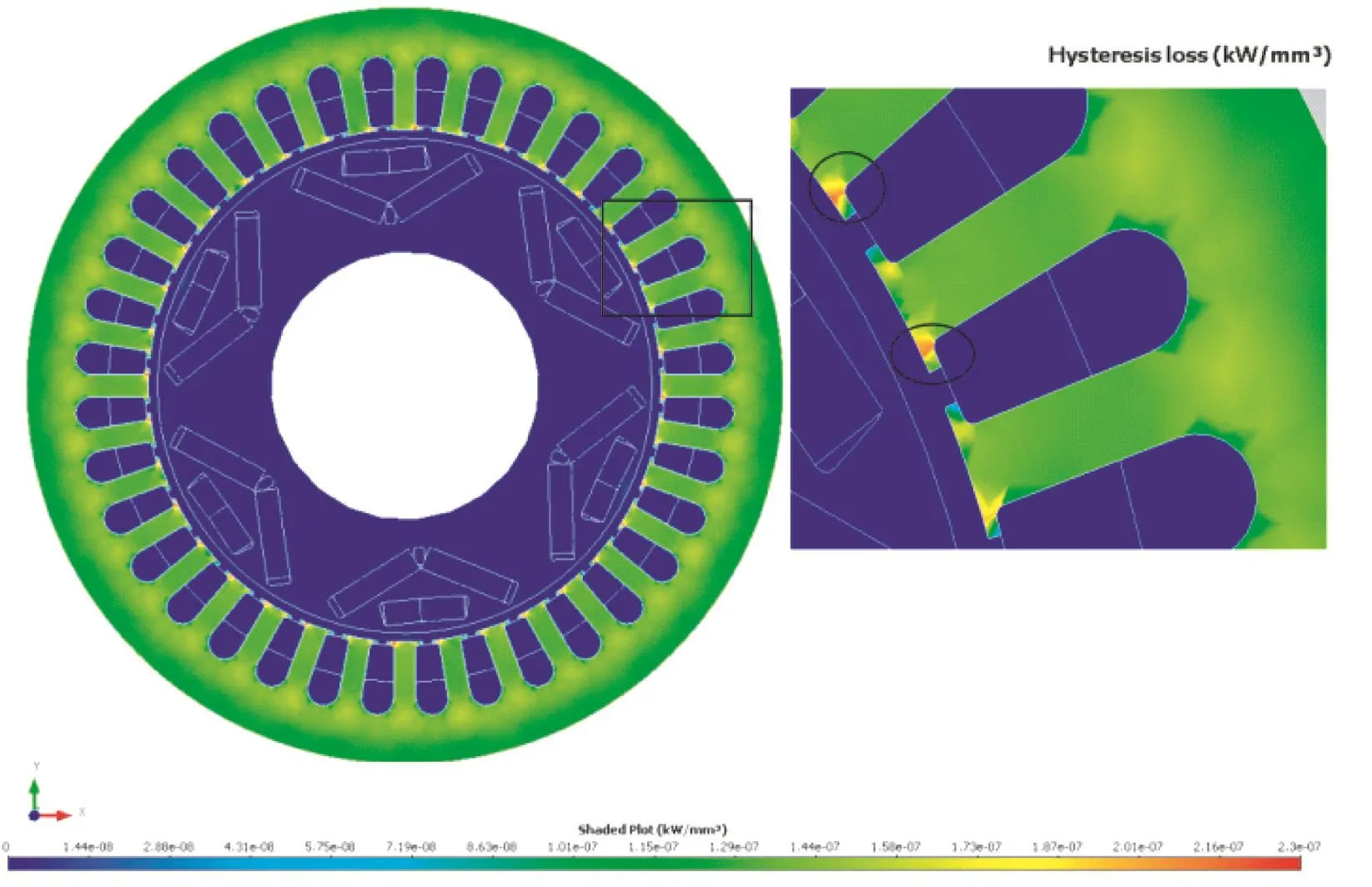

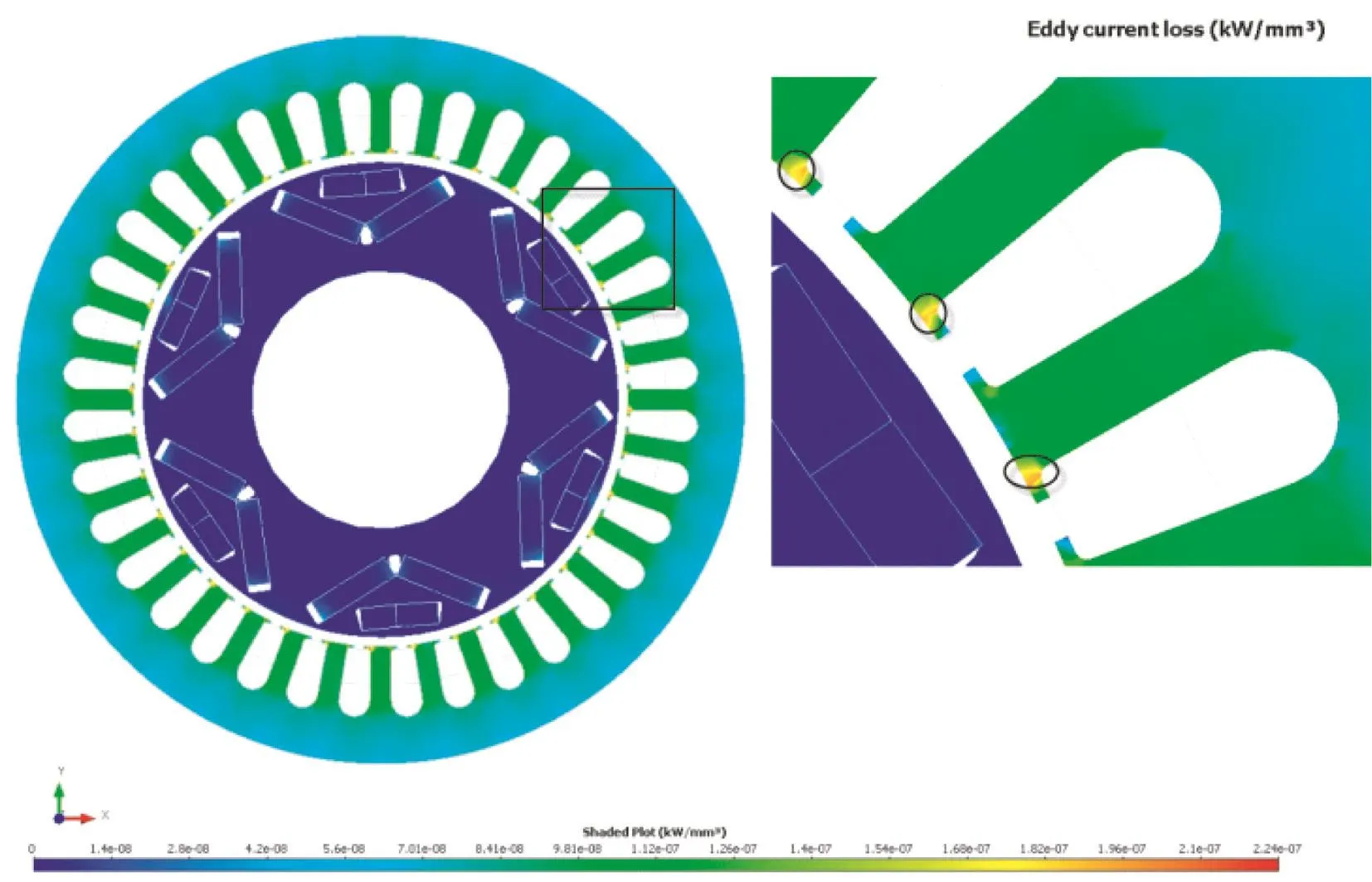

有限元模型中,采用0.2 mm B20AT1200作为定转子矽钢片建模,给出IPMSM的磁滞损耗密度和涡流损耗密度的云图如图2,图3所示。

图2 IPMSM磁滞损耗密度图

图3 IPMSM涡流损耗密度图

由图2和图3可知,定子叠片的磁滞损耗密度高于涡流损耗密度,且磁滞损耗和涡流损耗密度的峰值在定子槽口附近,两者峰值近似,为2.3×10-7kW/mm3。

由于本设计电机频率为225 Hz,相比DW270-35矽钢片,选择薄片0.2 mm电工钢片,中频下铁心损耗降低12%。

1.2 磁密分析

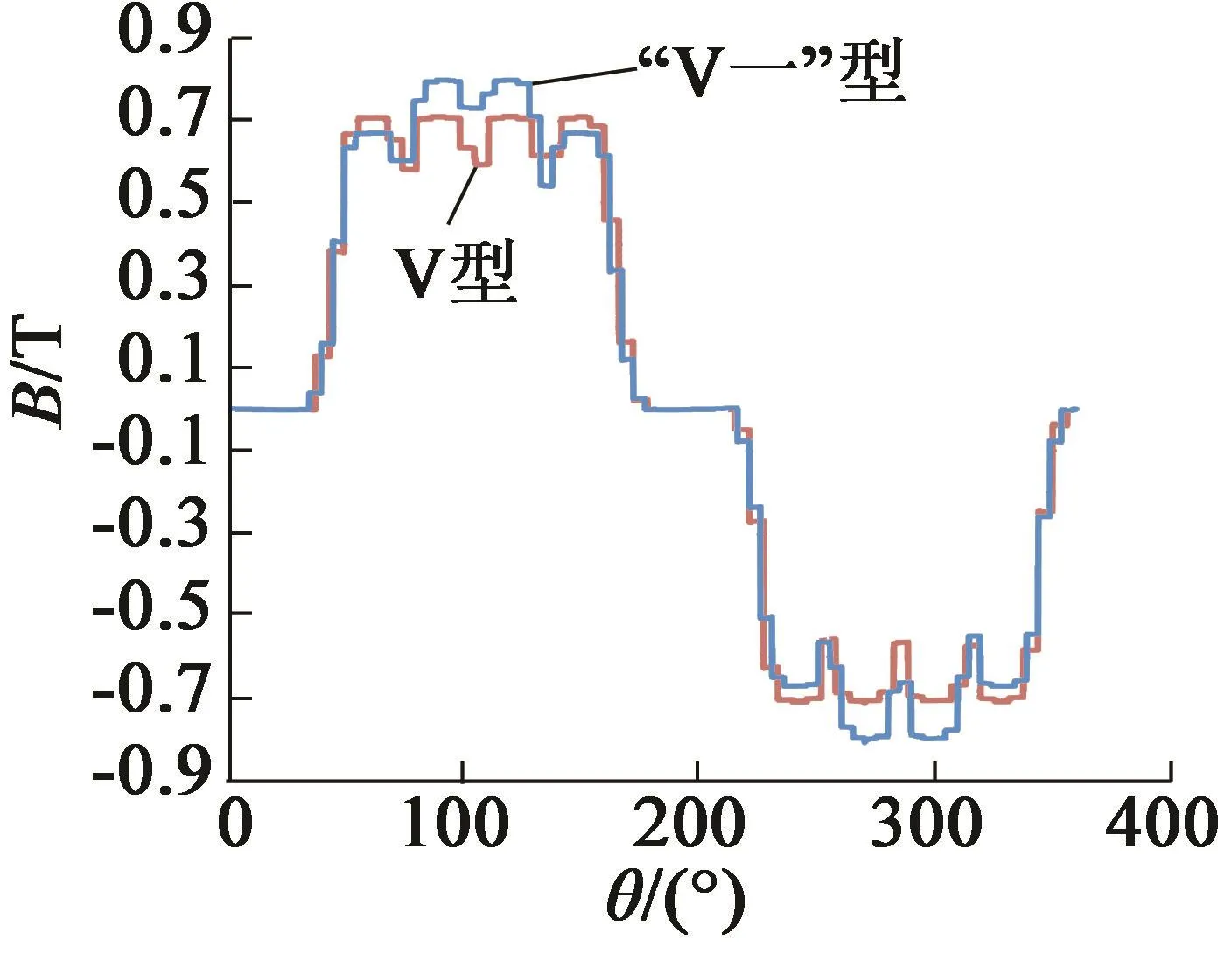

针对内置式永磁同步电机,在转子的永磁体用量相同的情况下,应用有限元软件分别对V型和“V一”型磁体结构计算气隙磁密,结果比较如图4所示。

图4 2种转子结构的气隙磁密比较图

由图4仿真结果显示,V型磁体的最大气隙磁密为0.7 T,“V一”型磁体的最大气隙磁密为0.8 T,增大14.3%。采用“V一”型减少漏磁通,有效地增大气隙磁密,对电机性能有一定提升。内置式永磁同步电机采用内置式“V一”型磁钢结构,经过有限元计算的磁密云图和相对磁导率分布如图5所示。

图5 “V一”型IPMSM 1/4模型的磁密和相对磁导率图

由仿真结果可以看出:该电机磁场分布均匀,磁力线在“一”型磁体上分成2路,分别经过定子齿冠后与相邻永磁体形成闭合磁路。转子极与极之间的相对磁导率较大,磁场较低;2个“V”型磁块之间的位置相对磁导率很大,磁场偏低。

1.3 振动噪声影响

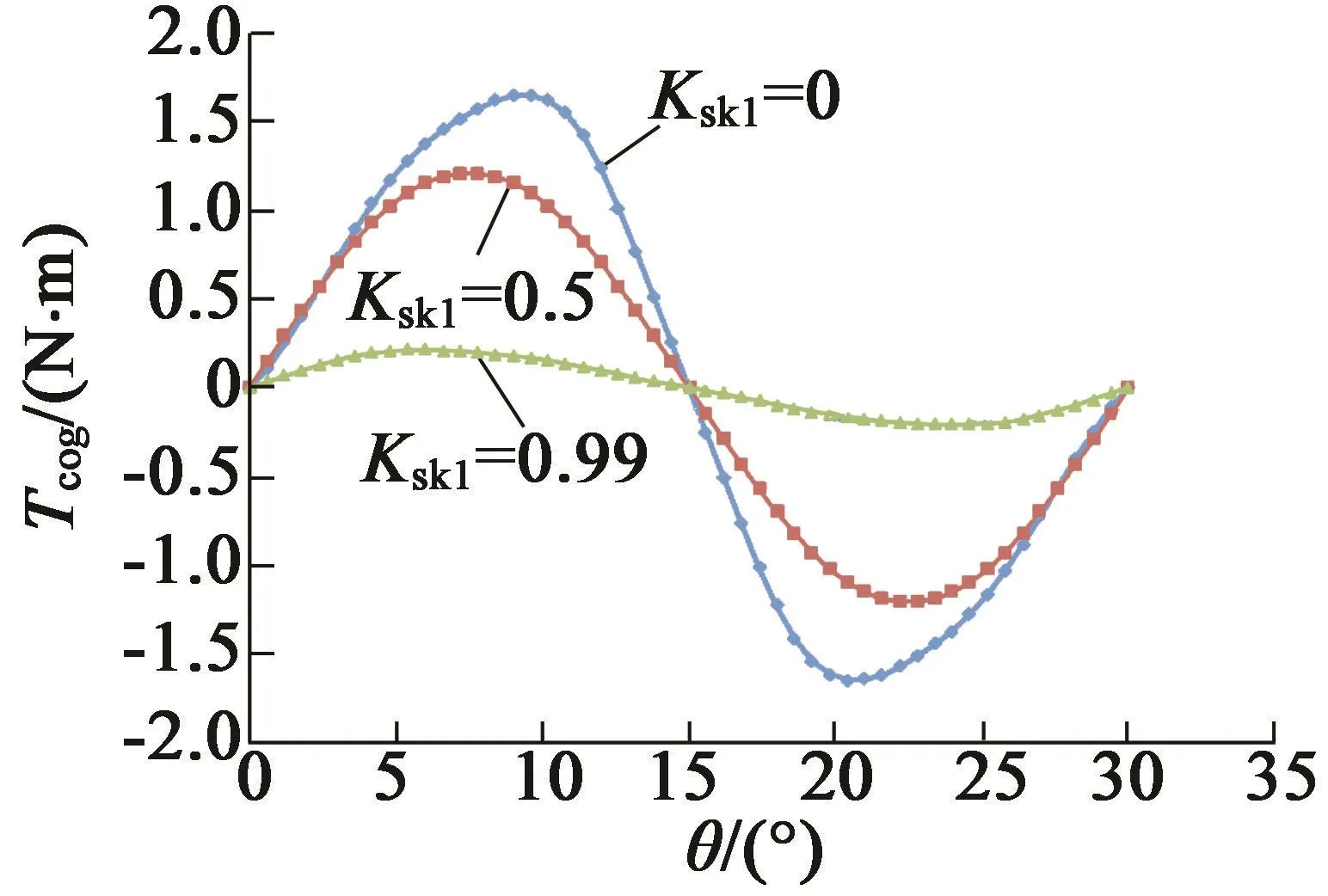

车用驱动电机对于噪声振动的要求较高。噪声来源主要为以下几部分:电磁噪声、机械噪声和空气动力导致的噪声。本文针对电磁噪声的降低,通过削弱齿槽转矩的方法来实现。影响齿槽转矩的因素有电机充磁方式、极弧系数、极槽配合、齿靴高度、永磁体厚度、定转子斜槽,辅助槽等[1],斜槽是目前应用最为广泛有效降低齿槽转矩的措施之一。斜槽一般是将定子绕组直线部分斜0.5~1个槽距[2],因此导体感应的齿谐波电势的相位错开,大大削弱齿谐波。永磁同步电机定子斜槽系数的计算公式[3]如下:

式中:Ksk1为斜槽系数;tsk为定子斜槽距离;τ1为极距;Q1为定子槽数,数值为36;p为极对数,数值为3;Di1为定子内径,数值为115 mm;计算得到为Ksk1=0.99。

本文通过FEM来分别讨论Ksk1=0(直槽),Ksk1=0.50,Ksk1=0.99 3种情况对齿槽转矩的影响,详见图6和表3,表3列出3种斜槽系数的齿槽转矩和平均转矩的具体数值。

图6 斜槽数对齿槽转矩的影响

表3 斜槽系数对转矩影响结果

该电机选择斜槽系数为0.99的定子设计,额定转矩为61.1 N·m,齿槽转矩幅值为额定转矩的0.04%,小于0.1%,满足工况要求。

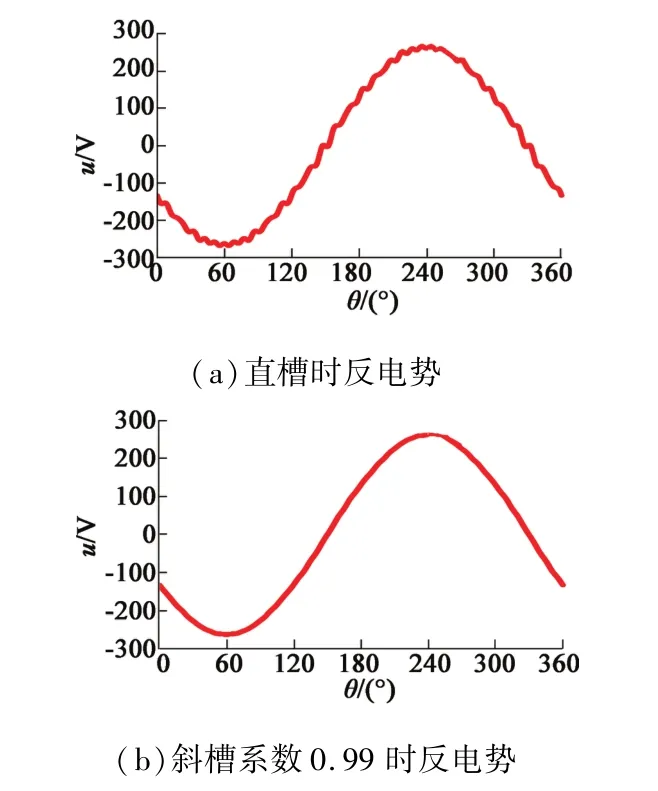

斜槽对于反电势波形的影响如图7所示。从仿真结果可以看出,斜槽系数为0.99比直槽的反电势正弦性好很多。

图7 直槽与斜槽时的反电势

本文设计的内置式“V一”型永磁同步电机采用定子斜槽系数为0.99,不仅得到正弦性的反电势曲线,而且大幅度降低齿槽转矩改善了振动和噪声,满足车用的工况需求。且通常定子最佳斜槽近似为一个定子槽距得以验证。

1.4 主要参数的有限元法分析

本文设计的车用内置式永磁同步电机,应用有限元方法建模如图8所示。

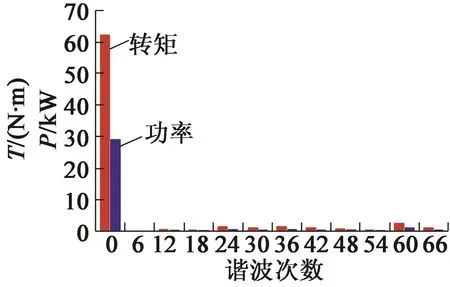

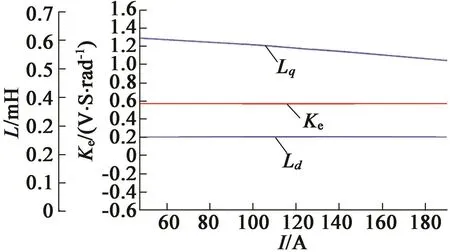

永磁同步电机的主要参数包括气隙磁密、空载反电势、转矩、输出功率、交直轴电感等,仿真分别如图9、图10所示。

图8 有限元电机模型

图9 IPMSM功率和转矩的谐波图(基波为225 Hz)

图10 交直流电感随电流的变化曲线

本文从有限元磁场仿真得出:气隙磁密为0.8 T,交直流电感分别为0.58 mH和0.256 mH,空载反电势峰值262 V。从图10可以明显看出,随着电流的增加,反电势系数变化很小,线性度很好。图9为仿真出的转矩和功率的谐波量,图10为交直流电感随电流的变化曲线。

2 温度场分析

2.1 三维温度场基本数学方程

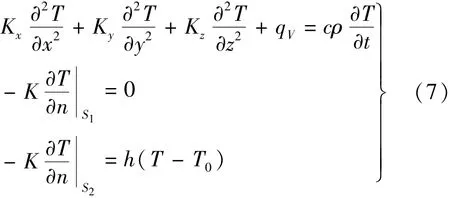

三维温度场的基本数学方程:

式中:T为温度变量;t为时间;Kx,Ky,Kz为各方向上导热系数;qV为对应区域生热率;c为比热容;ρ为对应材料密度;S1为绝热边界面;S2为散热边界面;h为散热系数;K为S1和S2上的法向导热系数;T0为S2上周围介质温度。

从温度场基本公式中可以看出,各方向上的导热系数决定了该方向上的稳态温升数值,而比热容和密度的乘积则决定了瞬态温升过程的快慢。

2.2 车用内置永磁同步电机温度场分析

定子绕组及绝缘结构复杂,槽内包含多种材料属性,如铜线、空气、浸渍漆等,很难准确建模及计算。为简化分析,假设槽内所有绝缘同槽绝缘,绕组浸渍完全,端部均匀散热;铜线看作一个等效导热体,其他所有绝缘看成另外一个导热体。

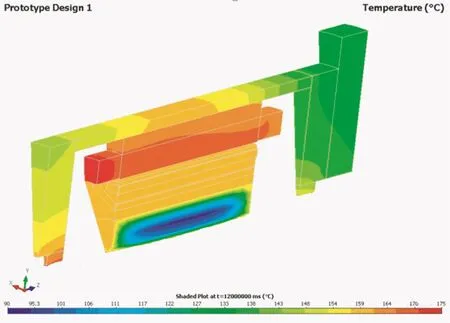

对30 kW电机按照连续工作制方式进行温升考核,当额定工况连续运行3.3 h的温升达到稳态,在没有冷却系统下的仿真的稳态温度分布图和温升曲线如图11和图12所示。从温升曲线和分布图来看,在没有冷却系统的情况下,当达到热平衡时,IPMSM的最高温度在绕组端部,数值170℃,温升为150 K,超出绝缘限制125 K。如果考虑仿真误差和绝缘寿命,15℃作为温度余量,水套冷却系统降低约40℃(约800 W热量)来满足定子绝缘125 K的要求。后续将针对需要额外的800 W散热要求对水冷水套尺寸和水流量进行设计和仿真。

图11 IPMSM在12 000 s的温升(截图)

图12 IPMSM在12 000 s的温度场分布(截图)

3 试验验证

对样机进行空载反电势试验,其装置如图13所示。

采用正弦波驱动器供电,绕组采用的是三相Y接形式,对空载线反电势波形进行试验,波形如图14所示。

由试验测出,当频率为225 Hz时空载反电势峰值为256.3 V,与有限元仿真的反电势峰值262 V非常接近,误差为2%。由此可知,实验测得的空载反电势来验证有限元仿真结果,吻合较好,进而验证车用内置永磁同步电机有限元设计的精确性。

4 结 语

本文研究的是内置式“V一”型永磁同步电机,应用有限元软件进行优化设计以达到降低损耗目的、减小齿槽转矩进而降低振动噪声,满足车用的需求。本文应用有限元方法对主要参数(交直流电感、转矩和功率谐波分量)进行分析,实验测试的空载反电势与有限元结果吻合得较好,验证有限元设计的准确性。

文中对IPMSM进行磁热耦合分析,预估IPMSM温度分布,后续将针对需要额外的800 W散热要求对冷却系统进行设计和仿真。

参考文献

[1] 夏加宽,于冰,黄伟.减小齿槽转矩的永磁电机结构优化设计[J].电气技术,2009(12):23-25.

[3] 唐任远.现代永磁电机理论与设计[M].第1版.北京:机械工业出版社,1997.

[3] 乔鸣忠,魏建华,叶红春.考虑定子斜槽及转子运动的外转子无刷直流电机数值计算[J].大电机技术,2006(2):38-41.

[4] 罗宏浩,廖自力.永磁电机齿槽转矩的谐波分析与最小化设计[J].电机与控制学报,2010(4):36-40.

[5] 魏永田,孟大伟,温佳斌.电机内的热交换[M].第1版.北京:机械工业出版社,1998:266.

[6] 孔晓光,王凤翔,邢军强.高速永磁电机的损耗计算与温度场分析[J].电工技术学报,2012(9):166-173.

[7] 吴桂珍,孟大伟,许明宇.高能量密度水冷电机冷却系统设计与热力计算[J].防爆电机,2008(3):1-3,21.

[8] HETEMI F,DAJAKU G,GERLING D.Influence of magnet thickness and magnet orientation on the performance of IPMSM[C]//XIX International Conference on Electrical Machines.IEEE,2010:1-4.

[9] ZHU Z Q,HOWE D.Electrical machines and drives for electric,hybrid,and fuel cell vehicles[J].Proceeding of the IEEE,2007,95(4):746-765.