浅析两级压缩中压螺杆空气压缩机的系统设计

徐伟+蒋建江

摘 要:研发了一款两级压缩、双机头组合应用的中压螺杆压缩机,以满足国内市场对中压螺杆空气压缩机的需求。尝试运用1台双轴伸电机实现对2个压缩主机的驱动,在此基础上,进行了整机系统设计,运用三维造型软件Pro/E进行了整机系统的虚拟设计,以缩短设计周期,样机试制与样机检测数据达到了设计输入的要求。结果证明,双螺杆压缩主机的组合应用在中高压领域是可行的,且相比传统并联或串联式两级压缩机有很多突出优点。

关键词:螺杆压缩机;两级压缩;Pro/E;排气压力

中图分类号:TP277 文献标识码:A DOI:10.15913/j.cnki.kjycx.2017.07.104

空气压缩机作为传统的通用机械,在我国的工业体系中有着举足轻重的地位,而排气压力在3.0~5.0 MPa范围内的中压空压机主要应用在冶金、化工、PET吹瓶等行业中。传统的单级压缩螺杆空气压缩机受其工作原理的限制,其排气压力无法做到中高压,市场上的中压空压机也主要以活塞压缩机为主,而活塞压缩机有着噪声大、故障点多、售后维修不方便等缺点。比如,合肥通用研究院的李奇等人通过螺杆压缩机与活塞压缩机串联的形式来实现高的排气压力,这种方案的两种压缩机之间匹配和联动技术一直是研究的热点,也是难点所在,气流脉动也是难以客服的难点之一。

单螺杆压缩机虽然在单级高压领域有一定的优势,但星轮易磨损,磨损后的整机效率下降明显,在市场上应用不够成熟。因此,我公司针对中压空压机市场,特别是针对PET吹瓶压缩机市场,研发了一款两级压缩螺杆压缩机,目标是在两级压缩及双机头组合应用领域有所突破。

本文重点阐述了该中压螺杆空气压缩机的系统设计,寻求最优的水冷两级压缩喷油螺杆压缩机的整机系统方案,制造出系统稳定、可靠,具有自动精准控制、低能耗、低故障率的螺杆中压空压机。

1 整机方案

1.1 设计输入的确定

目前,国内聚酯瓶的应用领域主要集中在碳酸软饮料、矿泉水、食用油、调味类食品、农药、医药、日化产品、热灌装饮料、酒类等领域,应用领域十分广泛,且在持续扩大。PET吹瓶空压机市场最常用的排气压力为4.0 MPa,根据市场调研及综合考虑技术开发的可行性,设计输入参数如表1所示。

1.2 主机设计

螺杆压缩机的工作原理是利用一对相互啮合的阴阳转子的相互转动实现封闭容积的变化,从而实现空气压缩。螺杆转子的长径比需控制在一定的范围内,阴阳转子共轭啮合的原理尺寸决定了轴承的布置和尺寸,加之螺杆转子的接触线、泄漏三角形等的存在,导致螺杆压缩机在单级高压领域表现不足,或即使实现了单级高压,也会因其泄漏量大、压比过大而导致容积效率低、能耗大。

传统的高压螺杆机采用两级压缩是必然的选择,目前,市场上常见的两级压缩螺杆压缩机(比如开山)通常采用并联的方式,这种主机需要在机头内布置大量的齿轮传动,加之机头内部结构复杂、轴承受力等因素,该种机头通常的排气压力在3.0 MPa以下。本项目抛开传统的两级机头并联和串联的思维,运用双机头组合的方案,利用双轴伸电机头尾带动2个机头,即一级压缩主机和二级压缩主机采用一个驱动电机带动,空气经一级压缩至一定压力后经过级间冷却再进入二级压缩,进而得到理想的排气压力。

1.3 冷却方式

常见的中高压空气压缩机冷却方式有水冷式和风冷式,相比于风冷式压缩机,水冷式压缩机的优点有冷却效果更好、冷却塔布置在主机之外(整机更易布置)、冷却水有一定的清洁作用,有助于延长设备的保养清洗周期和提高压缩空气质量。

1.4 系统流程设计

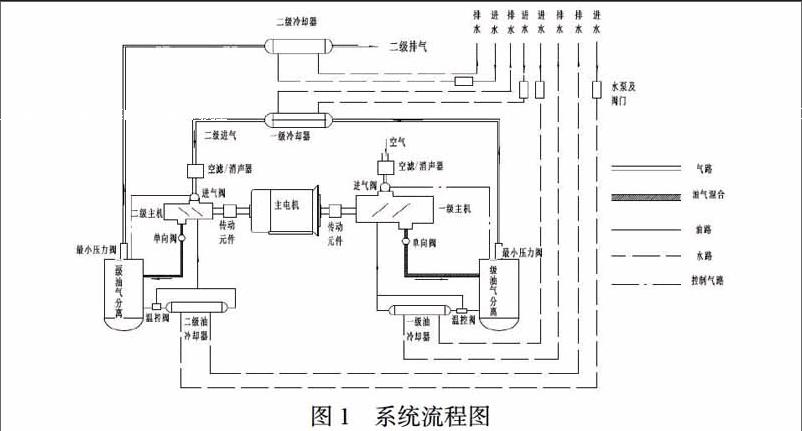

机组采用整体结构,除水冷却塔和水泵外,所属的主、辅设备都布置在同一底架上,整机包括双轴伸电机、一级螺杆压缩机主机、二级螺杆压缩机主机、一级和二级油气分离器、一级和二级油冷却器、一级和二级冷却器及空滤、止回阀、进气阀、温控阀、比例阀和自动控制系统等。

自动控制系统包括主电机的变频控制,一、二级主机的进、排气温度,一、二级进、排气压力,润滑油温度,冷却水温度的过临界点的超温,超压保护或过低保护,电机和控制系统的过载保护、短路保护等。电机启动采用软启动,以减少对电网的冲击。系统流程图如图1所示。

2 结构设计与样机试验

在Pro/E软件中虚拟设计的整机如图2所示。

在完成主机的热力计算和结构设计后,进行整机的系统结构设计与布局。为了降低新产品开发的成本和缩短研发周期,我们采用PTC公司的三维造型设计软件PROE进行整机三维模型及图纸的设计,建立主要零部件的三维模型和系统管道模型,确定各设备的相对位置与衔接关系,并虚拟装配,消除零件之间的干涉。为了优化水管系统的布置,将一级冷却器与一级油冷却器进行一体化设计,将二级冷却器与二级油冷却器合并成一体,这样做的好处是不仅节省了空间,还降低了水路布置的难度,将流程图中的4路进水管缩减为2路,将4路排水管也缩减至2路。在油气分离器的布置上,遵循“就近”的原则,即一级油气分离器靠近一级压缩主机,二级油气分离器靠近二级压缩主机,目的是有效降低管道布置的难度,减小气流脉动引起的整机振动。在各类气阀、控制阀、比例阀及电磁阀、仪表等辅助元件的布局满足功能性需要的同时,兼顾安装、维修的便利性。在电气系统的布局上,充分利用整机的空间,并使主要的电气元件、电控柜避开整机高温區域。在整机布局大致完成后,考虑整体系统的空气流场和温度分布,在可能的高温区域对应的外罩上开设排风风机,且在相应的外罩上开设百叶窗和网孔,以使整机的温度与气流分布合理。

在完成系统设计后,本项目组进行样机试制与试验,进行整机的各项参数测试,测试数据(取平均值)如表2所示。

3 结束语

测试数据表明整机的排气压力、排气温度、整机的稳定性及能效都达到了设计输入的要求。样机的成功研制及现场应用测试数据表明,水冷两级压缩及单电机驱动方案的具有可行性,也证明了螺杆压缩机双机头组合应用在中高压领域应用是完全可行的,同时,双轴伸电机驱动压缩机主机技术则是本产品的重要创新。

参考文献

[1]邢子文.螺杆压缩机、设计及应用[M].北京:机械工业出版社,2000.

[2]李奇,鲍军,谭跃进,等.大排量高压空气压缩机组研制[J].流体机械,2009(08).

[3]熊伟,冯全科.螺杆压缩机研究现状与热点[J].流体机械,2005(03).

[4]章根国.单螺杆压缩机技术在PET吹瓶用领域应用前景分析[J].食品工业,2013(07).

〔编辑:张思楠〕