煤巷综掘机机载临时支护装置的设计优化及改进建议

摘 要:根据淮南矿区部分矿井综掘机上加装的煤巷掘进临时支护装置的结构和使用原理,结合其在生产过程中的实际使用情况,总结了该设备的使用特点及其在现场的使用情况,并针对该设备的不足提出了针对性的建议,为下一步改进设计方案、完善设备性能提供参考。

关键词:煤巷掘进;机载临时支护装置;煤矿装备;锚固作业

中图分类号:TD353 文献标识码:A DOI:10.15913/j.cnki.kjycx.2017.07.029

煤巷掘进的临时支护是长期困扰安全生产的一个技术难题。由于传统的临时支护都是采用单体配合顶梁支护,巷道掘进后空顶区域顶板支护不及时,全部为人工作业,安全威胁大,劳动强度高,支护速度慢,且经常会发生顶板掉矸伤人事故。掘进临时支护装置在矿区张集、顾桥、丁集、潘二、潘三、朱集东矿等矿井煤巷掘进中的使用,有效解决了这个难题,消除了安全威胁。

1 设备结构和操作流程

1.1 结构

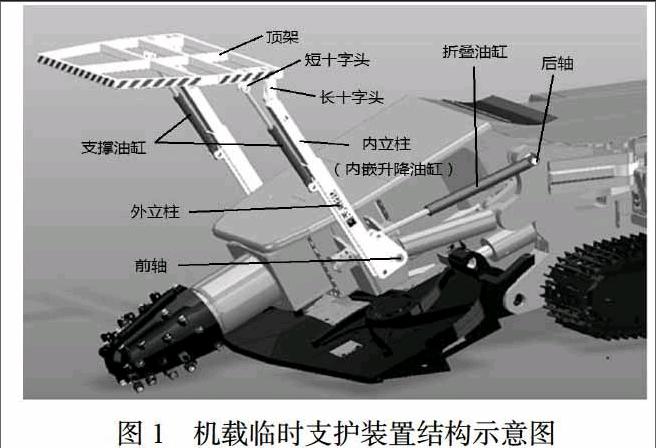

机载临时支护装置是由顶架、立柱、折叠油缸、升降油缸、平衡阀、高压油管路、多路换向阀和分流集流阀等组成的,如图1所示。

1.2 操作流程

综掘机切割结束后,综掘机停在迎头合适位置,利用综掘机的液压泵站供油,操作换向阀使液压油进入分流集流阀、平衡阀和折叠油缸,使顶架打开升起,推动升降油缸使主架升高。通过调节不同油缸,使顶架调整到所需要的高度、角度,并使顶架和放置在顶架上的钢带、金属网贴紧顶板后停止动作,然后进行锚固支护作业,如图2所示。完成以上作业后,逆向操作临时支护装置收回油缸,并使临时支护落在掘进机机头部位。等待综掘机切割完成后,进行下一循环的支护、锚固作业。

2 现场使用情况

该设备加装在现有的综掘机上,对综掘机的改动量小,将综掘机液压系统作为动力源。该设备具有机械化程度高、安全系数大、职工劳动强度低、掘进循环效率高等诸多优点,基本满足淮南矿区构造复杂的地质条件。该装置最早在张集矿投入使用,2011年以来,该矿煤巷综合单进一直保持在260 m/月·个左右,单头最高月进尺达490 m,与一直使用单体配合顶梁支护的新庄孜矿、潘一矿和少量使用机载临时支护的潘二矿的矿井综合单进140~160 m/月·个相比,单进提高明显,且避免了顶板事故的发生,提高了安全系数,有效缓解了接替紧张局面。但是,在使用该装置的过程中也发现一些不足,具体有以下几点:①内立柱、升降油缸与顶架均为十字头连接,结构设计缺陷明显,顶架仅适用于倾角变化比较小的顶板条件下,如图3所示;②临时支护装置质量约1 t,与综掘机连接为插销式结构,综掘机切割期间频繁震动,连接销轴容易出现被磨损、脱销的情况;③顶架为钢管焊接结构,顶板起伏不平,变化大时易导致开焊、变形;④使用一段时间后,支撑油缸反应不稳定,使用过程抖动,顶架有倾角时易出现钢带滑动情况,需要人工调整;⑤临时支护装置与综掘机的连接油管多为快速接头,容易损坏;⑥顶架为平板式结构,过断层、顶板破碎、局部掉顶造成顶板不平整时,机载临时支护装置托起的钢带与顶板为点接触,不能完全紧贴顶板,容易造成局部空顶。

3 改进建议

针对设备使用过程中出现的一系列问题,需要及时整改,提高设备使用的便捷性和耐用性。其中,油管接头可由快速接头改为螺纹接头,以提高其强度;在顶架上增设固定装置,避免支護材料滑动等。设计方面的问题必须由设计单位从源头上进行优化,重点建议从以下3方面入手:①改进临时支护装置与综掘机的连接设计,或提高连接轴强度,避免因频繁动作导致连接轴被磨损或脱落;②提高顶架的结构强度,改为一体化设计,或改为能够快速更换的模块化设计,以便在其损坏后能够快速更换;③内立柱、升降油缸与顶架的十字头连接均改为万向联轴器式连接,使顶架满足不同顶板倾角变化的需要,如图4所示。

4 结束语

与传统的单体临时支护和人工挑梁器相比,煤巷掘进临时支护装置提高了施工安全系数,简化了施工程序,降低了职工的劳动强度。该装置的使用与煤巷掘进“破、装、运、支”等程序互不干涉,提高了煤巷掘进单进,是目前解决淮南矿区煤巷顶板安全隐患最便捷的手段。下一步,集团公司准备试用更加先进的交错迈步自移式掘进临时支护装置,实现顶板空顶区域全支护和不降架移动,在一定条件下做到综掘机切割与支护的连续化作业,进一步降低职工的劳动强度,提高单进。

随着煤矿装备技术水平的发展和科技水平的不断提高,掘进临时支护装置也正在不断发展,新型设备不断涌现,性能逐步完善,在满足安全生产的前提下,正在朝着“机械化换人、自动化减人”的目标迈进。

参考文献

[1]高伟.掘进机临时支护装置设计的要求及注意事项[J].煤矿机械,2011,32(4):204-205.

[2]魏群,徐锁庚.综掘机载临时支护装置悬臂销轴强度研究[J].煤矿机械,2013,34(3):59-61.

作者简介:郑磊(1980—),男,河北晋州人,工程师。

〔编辑:白洁〕