辅助运输车辆闭式液压行走回路特性研究

姜菁+王强+刘永红

摘 要:煤机辅助运输车辆主要有轻型胶轮车和支架搬运车2种。因为支架搬运车的输出功率比较大,所以,采用闭式液压回路。由于巷道内工况差、故障率随机性大、检测成本高,因此,路试安全隐患也比较大。针对此问题,简要分析了闭式回路A4VG-125轴向柱塞泵的机械结构及其工作原理,建立回路联合仿真模型,阐述其压力流量特性和控制回路运行特性,并在此基础上搭建闭式回路检测试验台进行测试。结果表明,采用试验测试与仿真分析相结合的方法能够有效反映泵控回路的维修结果,大大提高了维修效率,降低了车辆的日常维护成本。

关键词:泵控马达;支架搬运车;变排量;闭式回路

中图分类号:TD355+.4 文献标识码:A DOI:10.15913/j.cnki.kjycx.2017.07.012

支架搬运车具有载重和爬坡能力大、运行速度快、机动灵活等优点,所以,被广泛应用于井下煤矿生产。但是,其工况条件恶劣,故障模糊性和随机性大,维修路试成本比较高。目前,国外同类技术产品成熟可靠、性能稳定,但价格昂贵、采购周期长,影响实际生产应用,而国内相关液压技术起步晚,故障率高,维修投入比较大。詹丽华、陈利东、安四元等分析了支架搬运车液压行走回路的常见故障和诊断方法;李宏伟、马立瑞等分析了油液温度、管路长度对回路特性的影响。

此外,计算机仿真技术正在逐渐取代传统的样机制造实验法,在产品设计阶段通过仿真软件即可全面分析设备内部机械结构和液压耦合关系,从而获得与样机测试相吻合的结果。这样做,大大缩短了设计时间,避免了重复加工和试验造成的损失。基于此,本文构建了柱塞泵及其控制回路的仿真模型和试验平台,分析了液压泵的流量压力特性、回路的运行特性,为搬运车液压行走回路故障诊断、修复测试提供了仿真依据和理论基础。

1 闭式回路工作原理

支架搬运车用A4VG型液压泵属于斜盘式轴向柱塞泵,其基本工作原理如图1所示。

柱塞按圆周方向均匀分布于缸体内,缸体由花键轴带动旋转,配流盘固定于后端盖上。通过改变斜盘的倾角θ,即可改变柱塞行程,实现对柱塞泵的排量控制。由此,在缸体连续旋转的过程中,随着柱塞不断往复运动,吸入和排出的油液就汇合成为了整泵的吸、压油流量,并作用于液压回路。其中,斜盘角度由泵变量机构控制,其本质为阀控对称缸回路,具体工作原理如图2所示。

用于支架搬运车室内性能测试的试验台原理如图3所示。该回路可以分析泵的动态特性、分流阀加载特性和闭式回路的运行控制特性等。

2 回路理论分析和建模

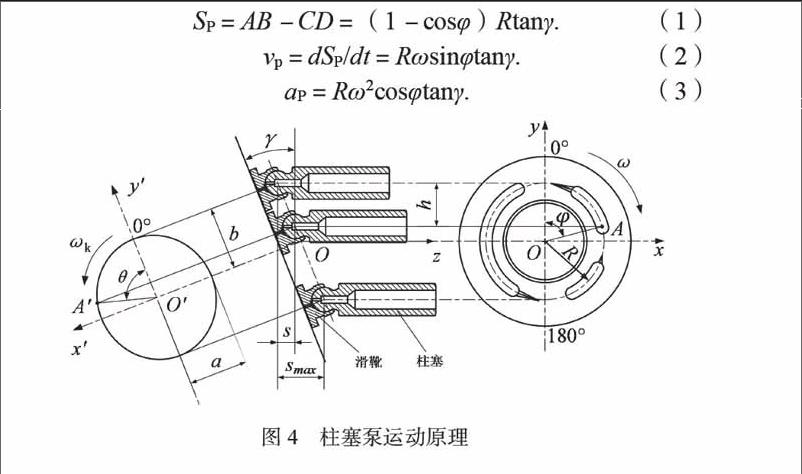

2.1 柱塞泵运动分析

柱塞泵的运动原理如图4所示。根据图中几何关系可知,柱塞行程、速度、加速度分别为:

2.2 斜盘受力分析

斜盘是连接变量机构和柱塞-滑靴组件的部件,对称液压缸推动斜盘摆动实现泵的变排量控制。通过对斜盘的受力分析,确定变量机构驱动力矩的变化范围,可以为阀控对称液压缸回路提供更加有效的控制。斜盘的受力情况如图5所示。

斜盘所受阻力矩主要是由变量液压缸对斜盘的力矩M、斜盘受到柱塞作用于斜盘的不平衡力矩M1、阻碍斜盘转动的滑动摩擦力矩M2、滑靴与柱塞间球铰摩擦力矩M3、斜盘重量产生的斜盘力矩M4组成。其中,力矩M由作用力F0的反作用力产生,斜盘摆动力矩平衡方程如下。

当斜盘摆角β增大时,变量活塞的力平衡方程为:

当斜盘摆角β减小时,变量活塞的力平衡方程为:

式(4)(5)中:J为斜盘的转动惯量;L为变量力臂。

2.3 柱塞泵控马达回路

根据柱塞泵、马达运行原理可以得到柱塞泵流量方程、马达高压腔流量连续性方程和马达力矩平衡方程。它们分别为:

式(6)(7)(8)中:ωp,Cip,Cep为变量泵转速和内、外泄漏系数;pr为补油压力;Cim,Cem,Dm,θm为液压马达的内外泄漏系数、排量和转角;V0为马达转角;Jt为马达等效总惯量;Bm为黏性阻尼系数;G为弹簧刚度;TL为外负载力矩。

2.4 A4VG柱塞泵联合仿真模型

A4VG125柱塞泵的结构参数如表1所示,根据表1所示数据建立的A4VG柱塞泵整泵模型如图6所示。

A4VG柱塞泵的9个柱塞在缸体内呈圆周分布,且依次滞后相位角40°。在建立单柱塞模型后,通过修改初始相位角即可得到其余柱塞模型,然后将9个柱塞通过直线-旋转变换与面积复位模块连接在一起,泄漏油口和吸油口连接到油箱,压油口通过溢流阀连接到油箱,即在软件SimulationX中建立了A4VG泵主泵液压回路。进一步添加变量活塞、复位弹簧、三位四通比例阀、阀芯控制容腔、阀芯限位、阀芯阻尼等模块,即可建立变量控制模型。但是,对于A4VG泵机械结构而言,零件结构复杂,无法直接使用SimulationX中的基础元件搭建,它要先通过Pro/E软件建立泵的三维模型,然后利用SimulationX软件中的CADimport模块导入至仿真模型中构成联合仿真模型。利用在Pro/E三维模型中设置模型的质量、质心位置和转动惯量等物理属性,即可分析软件Simulation X中的柱塞泵变量机构受力特性、泄漏机理。

2.5 搬運车液压行走回路仿真模型

根据泵控马达回路原理,在软件SimulationX中添加补油泵、负载马达和安全溢流阀,即可得到搬运车液压行走回路的仿真模型。泵控马达仿真模型如图7所示。

3 结果分析

依据回路原理搭建的回路测试试验台如图8所示。根据试验要求,分别测试A4VG柱塞泵及其控制回路。

3.1 柱塞泵压力、流量特性

将仿真模型的电机转速设为1 500 rpm,斜盘倾角设定为15°,溢流阀加载压力依次设为10 MPa、20 MPa、30 MPa。运行仿真模型得到的柱塞泵柱塞腔内压力、流量曲线如图9、图10所示。

由图9、图10曲线可知,柱塞腔底部受到间歇的压力作用,柱塞排油行程中会受到高压油作用,吸油行程则不受油液压力,最大压力即为柱塞泵的排油压力。而泵的流量脉动由2部分组成,一部分是由于柱塞正弦运动规律导致的固有流量脉动,另一部分是由于吸压油口切换时压力的变化产生的瞬时流量脉动。其中,固有流量脉动由柱塞泵的结构和运动规律决定,而瞬时流量脉动程度取决于油口切换过程中压力的变化情况。在实际工作中,适当偏转配流盘、加工过渡阻尼槽等,可以减轻瞬时流量脉动。

3.2 柱塞泵控制特性

将仿真模型的电机转速分别设定为1 000 rpm、1 500 rpm、1 800 rpm、2 200 rpm,负载压力设为5 MPa、15 MPa、25 MPa。运行仿真和试验模型得到柱塞泵油口A流量曲线和柱塞腔内流量变化曲线分别如图11、图12所示。

从图11和图12的曲线中可以看出,在相同的控制压力条件下,A4VG泵在不同转速或负载压力下的输出流量是不同的。当转速增大或负载压力减小时,泵的输出流量会增加。这正是DA控制的效果,它可以确保行走部分的功率不超过设定值,以便有更多的功率用于机器的工作装置。

3.3 泵控马达运行特性

根据电机转速为±1 000 rpm、±1 500 rpm、±2 200 rpm改变控制压力,测试获得的液压马达转速的特性曲线如图13所示。从图13的曲线中可以看出,马达旋转速度基本对称,但正反向旋转的控制压力不同。正向旋转启动控制压力为0.8 MPa,反向旋转启动控制压力为1 MPa。此外,随着控制压力的增大,马达转速基本线性增大,并且随着泵转速的增大,马达的转速也随之增大,与理论分析结果一致。

4 结论

本文采用参数化建模的方法建立了A4VG泵及其控制回路仿真模型,详细分析了A4VG泵的流量压力特性,同时,利用试验平台测试了泵控回路的控制特性。测试平台和联合仿真表明,泵控回路具有对称的旋转速度,但正、反向的控制压力不同。采取仿真与试验相结合的方法,反映了回路的真实运行特性,保证了支架搬运车的修复质量,降低了成本。

参考文献

[1]詹利华.框架式支架搬运车行走回路的故障诊断与排除[J].煤矿机械,2013,34(6).

[2]安四元.框架式支架搬运车液压回路常见故障诊断与排除[J].煤矿机械,2012,33(8).

[3]陈利东.静液压传动车辆液压回路的故障诊断[J].液压气动与密封,2014,34(5).

[4]李宏伟.浅析40T支架搬运车液压回路油温变化对其效率的影响[J].工矿自动化,2011,37(2).

[5]马立瑞.基于AMESim的长管道对泵控马达回路影响的研究[J].流体传动与控制,2015(3).

[6]童水光,王相兵,钟崴,等.基于虚拟样机技術的轴向柱塞泵动态特性分析[J].机械工程学报,2013,49(2).

[7]郭卫东,王占林.斜盘式轴向柱塞泵柱塞受力分析[J].机床与液压,1994(5).

[8]葛建华,沈之敏.斜盘式轴向柱塞泵变量阻力的研究[J].浙江大学学报(自然科学版),1988(10).

〔编辑:白洁〕