污酸中和渣制备高性能建筑胶凝材料的研究

戴慧敏

(1.株洲冶炼集团股份有限公司,湖南株洲 412004;2.铅锌联合冶金湖南省重点实验室,湖南株洲 412004)

污酸中和渣制备高性能建筑胶凝材料的研究

戴慧敏1,2

(1.株洲冶炼集团股份有限公司,湖南株洲 412004;2.铅锌联合冶金湖南省重点实验室,湖南株洲 412004)

污酸中和渣为冶炼过程中产生的废渣,固含量中的主要成分为硫酸钙,另含微量的砷、汞、铅、锌、镉等重金属元素。现污酸中和渣一直未进行有效利用,处于堆存状态,而废渣的堆存有可能使废渣中的重金属发生迁移导致污染。文章对污酸中和渣制备高性能建筑凝胶材料进行了试验研究,成功制备了符合要求的凝胶材料(混凝土加气砌块),为该渣料的高值资源化利用提供了参考。

污酸;中和渣;胶凝材料;加气砌块

湿法冶金企业采用常规流程生产时需经过焙烧工序,在该过程中产生高浓度二氧化硫烟气经收尘后送至制酸系统。制酸前需对烟气进行洗涤、净化,在洗涤的过程中烟气和烟尘中的砷、镉、铜、氟等污染物进入稀酸,为防止砷和氟等物质在稀酸中累积,生产中需定期排出一定的污酸。生产中对于洗涤烟气产污酸一般采用直接中和法处理,即污酸用石灰石进行中和,因而会直接形成污酸中和渣。污酸中和渣的含水率为28%~32%,其中的固含量中的主要成分为硫酸钙,另含微量的砷、汞、铅、锌、镉等重金属元素。污酸中和渣一直未进行有效利用,处于堆存状态,而废渣的堆存有可能使废渣中的重金属发生迁移导致污染。国内外学者对该类废渣的处理已做出了大量研究,并就此类工业固废带来的污染问题提出了一系列的治理措施与方法[1~3]。其中将此类废渣减量无害并资源化是较佳的解决办法,鉴于污酸中和渣中主要成分为硫酸钙,与高性能建筑凝胶材料中的原料类似,提出了采用污酸中和渣制备高性能建筑胶凝材料的处理工艺,该工艺的成功研制将实现污酸中和渣的高值资源化利用,有利于冶炼企业经济的可持续发展。

1 高性能建筑胶凝材料

高性能建筑胶凝材料,是一种采用特殊发气方法经加气养护制成的多孔硅酸盐混凝土,是目前高层建筑自保温结构体系最适宜材料;是目前所有外墙材料中唯一能够满足JGJ26-95节能65%要求的单一外墙材料,在东欧、德国、日本等地广泛应用,我国目前的年生产能力超过15 000万m3。具有以下技术特点:

1.该高性能建筑胶凝材料是成熟的建材产品,由于该产品系由硅、钙材料在水热条件下产生化学反应,生成水化硅酸盐C-S-H(I)和托勃莫莱石结晶,因此其长期强度稳定,耐久性好。

2.该高性能建筑胶凝材料由于它含气孔70%~80%,因此,其体积密度只有普通混凝土砌块的1/5,实心粘土砖的1/3。因此可减少房屋建筑中的基础费用,同时可提高施工工效。

3.该材料相对强度远远高于实心粘土砖的砌体相对强度。

4.高性能建筑胶凝材料大量致密的匀质密闭小气泡,使其具有优良的保温隔热性能,高性能胶凝材料的导热系数仅为实心粘土砖的l/5,普通混凝土的1/10。

该材料生产中需要加入的石膏,用于加气砌块生产,主要作用是静停时调节生石灰的水解速度和蒸养过程中水化硅酸钙的转化,减低产品脆性和提高产品韧性。而污酸中和渣中含有其所需的钙源,另高性能建筑凝胶材料的制备过程中产生的化学反应生成水化硅酸盐C-S-H(I)和托勃莫莱石结晶极有可能固化污酸中和渣中的微量重金属元素。

2 原料分析

2.1 原料物相分析

原料取自某企业污酸工段,为压滤后块状样,颜色按批次不同呈黄色、白色、灰色基本成分相似,混合均匀后送样分析,分析结果见表1。

由表1可知,污酸中和渣中主要成分是石膏,还含有部分氧化铁、氟化钙以及少量重金属元素。

表1 污酸中和渣荧光分析结果%

污酸中和渣XRD图谱如图1所示,由图1可知,污酸中和渣的主要成分是石膏,与荧光分析结果一致。

图1 污酸中和渣XRD图谱

2.2 含水量测定

将污酸中和渣置于400℃烘箱中干燥1 h,失重率即为污酸中和渣含水量。表2的测量结果表明,1号样品比2号样品测出的含水率低,这是因为烘干后的无水硫酸钙在空气中极易吸水变成半水硫酸钙,质量增加,导致测出的含水率偏低。因此,1号样品主要是半水硫酸钙,2号样品为无水硫酸钙。烘干后的污酸中和渣在空气中以半水硫酸钙形式稳定存在。

表2 污酸中和渣含水率

2.3 污酸中和渣的浸出毒性检测

表3为污酸中和渣的浸出毒性测试结果,经多次测试使用我国相关标准HJ/T 299-2007《固体废物浸出地下测试方法硫酸硝酸法》得到的污酸中和渣的浸出毒性很低,远小于GB 5085.3-2007中所规定的浸出浓度。但用美国的《Toxicity Characteristic Leaching Procedure》得到的污酸中和渣的浸出毒性测试中Cd的浸出毒性超标,Zn的浸出毒性有超标的可能。

表3 污酸中和渣的浸出毒性测试mg/L

3 试验研究与讨论

3.1 试验方法

粉煤灰加气混凝土砌块中生石灰用量一般为15%~30%,水泥为5%~15%,石膏为3%~8%、水灰比为0.5~0.6。由于污酸渣中硫酸钙含量与石膏的有效成分比例不一样,因此试验出一套适用于采用污酸渣生产粉煤灰加气混凝土砌块的工艺参数和原料配方。将粉煤灰、生石灰、电石泥、水泥、石膏、外加剂按一定比例计量后,加入一定量的水搅拌均匀后再加入经过特定处理的铝粉搅拌后注入模具,待硬化后脱模切割,再送入蒸压釜进行蒸汽养护,最后将制品加工100×100×100 mm3的立方体进行抗压强度和容重测试,从而调整原料的配合比。

3.2 生石灰用量对制品强度的影响

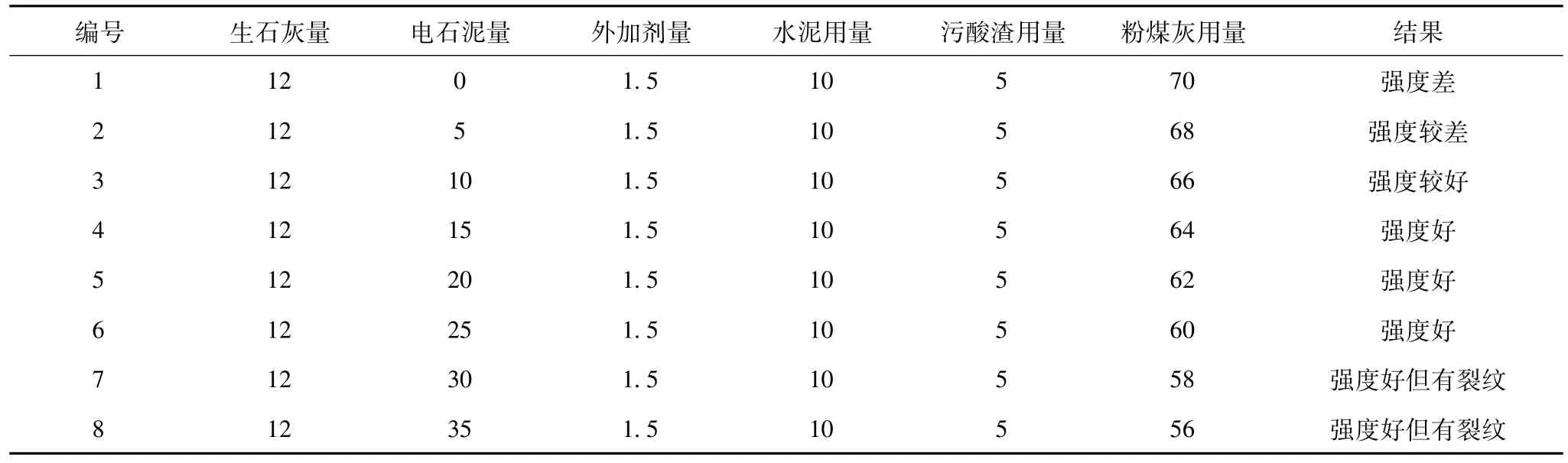

石灰用量直接影响着制品的最终强度。现采用对比试验法确定生石灰用量。试验条件:固定水泥用量为10%、石膏为5%、水灰比0.5,在不加铝粉的情况下拌制了若干组不同的电石泥、生石灰用量的普通混凝土,灌制成型蒸养后用简易法测试其强度,试验结果见表4。

由表4可知,生石灰用量在12%、电石渣用量为15%~25%时,混凝土具有最高的强度且质量较好。

3.3 污酸中和渣用量对浆料硬化时间的影响

加入污酸渣后能保证生石灰水化速度稳定,从而提高料浆发气质量,同时也能保证蒸养过程中硅酸钙水化反应转化形成为具有韧性的产品。但加量过多,会抑制生石灰的水化速度和蒸养过程中产品强度,所以应确定污酸渣的最佳用量范围,根据有关资料知石膏用量为3%~8%,因此选定生石灰用量为12%、电石渣用量为20%、水泥为7%、水灰比0.55、外加剂用量为1.5%时,测定料浆硬化时间,试验情况见表5。

表4 生石灰用量对混凝土强度的影响(水灰比0.5)%

表5 污酸渣用量对浆料硬化时间的影响

由表5可知,污酸渣用量在3%~5%时较适宜。

3.4 水灰比对发气剂发气效果的影响

水灰比太大则料浆凝结速度慢,硬化时间长,不利于早期脱膜,因而延长生产周期,甚至还会出现塌陷使产品报废,若水灰比太小又会影响发气剂的发气效果,使容重达不到规定要求,所以必须确定一个适宜的水灰比。试验条件:生石灰用量为12%、电石泥灰用量为20%、外加剂用量为1.5%、水泥7%、污酸渣5%、粉煤灰65%,加气剂适量进行水灰比试验,试验情况见表6。

表6 水灰比对发气剂发气效果的影响

由表6可知:水灰比在0.54~0.56范围时最适宜。

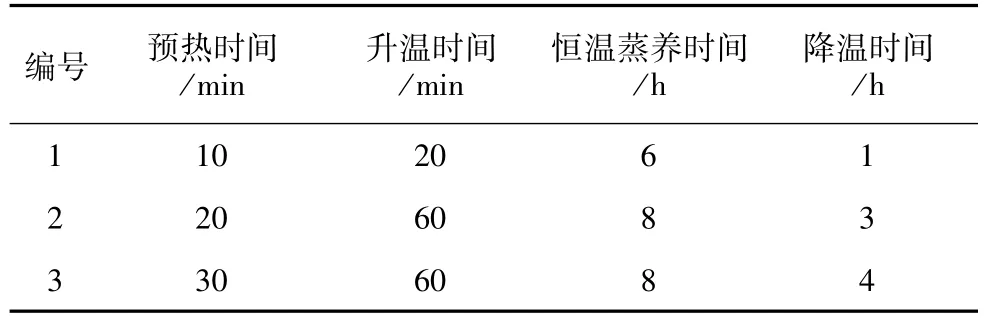

3.5 蒸压养护

蒸汽压力养护是使加气混凝土制品获得高强度的过程,掌握好适宜的蒸压养护制度既能节约蒸汽,又能保证制品具有高强度,试验中选定生石灰∶电石泥∶水泥∶污酸渣∶粉煤灰=12∶20∶8∶5∶65,蒸压养护情况见表7。

在1、2、3组制品中各选了三块制品作为试压件,经测试其强度平均结果如下:1组1.9 MPa,2组2.31 MPa和3组2.32 MPa。由表7可看出:制品的质量与预热时间、升温时间、恒温蒸养时间和降温时间有密切的联系,除掌握好蒸压养护的各阶段的时间外,还必须及时排除蒸压釜内的冷凝水,防止冷凝水淹泡制品。

表7 蒸压养护对强度的影响

3.6 综合条件试验

根据前期的条件试验,确定最优条件,在最优条件下制备高性能建筑胶凝材料,配料见表8。

表8 原料配比

制备得到的高性能建筑胶凝材料如图2所示。

图2 高性能建筑胶凝材料(加气砌块)

将上述试制的胶凝材料(加气砌块)按建筑行业标准检测,检测结果见表9、表10。

表9 质量检验报告结果

表10 产品质量重金属及放射性检验结果

由表9,表10可知,采用污酸中和渣制备所得的高性能胶凝材料符合行业标准。另对产品进行了毒性浸出试验以考察添加至内的微量重金属元素是否会发展迁移。其结果见表11。

表11 产品毒性浸出检测结果

由表11可知,产品内的微量重金属元素在常规条件下较稳定,难以发展迁移。另将石膏加气混凝土砌块和污酸渣加气混凝土砌块产品进行XRD分析,分析结果如图3、图4所示。由图可看出,其组成结构没有变化,而污酸渣加气混凝土砌块产品中出现了类似Berlinnite和Alforsite结构晶体[4~6],推测为污酸渣中的Cd离子替代部分钙离子与硅氧元素组成了新的结构物质,能解释混凝土砌块中的Cd非常稳定,不易被水或酸浸出。

图3 石膏加气混凝土砌块的XRD图谱

图4 污酸渣加气混凝土砌块的XRD图谱

4 结 论

通过以上试验可得到如下结论:

1.污酸中和渣中主要成分是石膏,还含有部分氧化铁、氟化钙以及少量重金属元素。经我国相关标准进行毒性浸出试验,其结果远小于GB 5085.3-2007中所规定的浸出浓度。但用美国标准得到的污酸中和渣的浸出毒性测试中Cd的浸出毒性超标,Zn的浸出毒性有超标的可能。因此对于该种物料的无害化研究十分必要。

2.通过多组试验可知,生石灰用量在12%、电石渣用量为15%~25%时,混凝土具有最高的强度且质量较好,污酸渣用量在3%~5%时,水灰比在0.54~0.56范围时最适宜。

3.在最优试验条件下制备的高性能建筑胶凝材料经检测符合行业标准,且产品内的微量重金属元素在常规条件下较稳定,难以发展迁移。

[1] 袁艺宁,杨志辉,柴立元,等.铅锌冶炼厂渣堆场周边土壤铅污染特征[J].生态环境学报,2014,23(2):307-311.

[2] 张建伟,魏金春.重金属污染防治立法论纲[J].环境与可持续发展,2014,(1):60-62.

[3] 徐玉霞,薛雷,汪庆华,等.中西部某铅锌冶炼区周边土壤重金属污染特征与生态风险评价[J].环境保护科学,2014,40(2):110-114.

[4] Malviya R,Chaudhary R.Factors affecting hazardouswaste solidification/stabilization:a review[J].Journal of Hazardous Materials,2006,137(1):267-276.

[5] Duxson P,Fernández-Jiménez A,Provis J L,et al.Geopolymer tech-nology:the current state of the art[J].Journal of Materials Science,2007,42(9):2 917-2 933.

[6] Yang Xiaoli.Seismic passive pressures of earth structures by nonlinear optimization[J].Archive of Applied Mechanics,2011,81(9):1 195-1 202.

Study on Preparation of High Performance Building Cementitious M aterials w ith Neutralization Slag

DAIHui-min1,2

(1.Zhuzhou Smelter Group Co.,Ltd.,Zhuzhou 412004,China;2.Hunan Key Laboratory of Lead and Zinc Combined Metallurgy,Zhuzhou 412004,China)

Fouling occurring in the process of acid neutralization slag for smelting slag,themain components of solid content are calcium sulfate,and trace arsenic,mercury,lead,zinc,cadmium.Now neutralizing slag has not been effectively used,in the storage state,and waste storage has the potential to migration of heavy metals in the slag to cause pollution.In this paper,the high performance building gelmaterials of acidic wastewater and slagwere studied,the gelmaterialsmeeting the requirementswere successfully prepared,which provides a reference for the high value utilization of the slag charge.

acidic wastewater;neutralized slag;cementitiousmaterial;aerated block

TG148

A

1003-5540(2017)02-0048-04

2017-03-02

戴慧敏(1986-),女,工程师,主要从事有色金属冶炼及综合回收技术研究与开发工作。