乙烯酯玻璃鳞片涂层的涂装技术及质量控制

陈伟军,单景刚,王 维,于本水,郭 海

(1. 海洋石油工程股份有限公司,天津 300452; 2. 天津市船舶通讯导航自动化公司,天津 300452)

乙烯酯玻璃鳞片涂层的涂装技术及质量控制

陈伟军1,单景刚1,王 维2,于本水1,郭 海1

(1. 海洋石油工程股份有限公司,天津 300452; 2. 天津市船舶通讯导航自动化公司,天津 300452)

乙烯酯玻璃鳞片涂料具有混合使用寿命短、固体组分含量高、添加多种助剂、组分混合后伴随放热反应等特点。施工过程中其对喷涂设备、涂装工艺、质量控制等的要求高于传统有机涂料的。分析了乙烯酯玻璃鳞片涂料的防腐蚀原理,结合涂料性能和使用经验介绍了涂装技术和质量控制的关键。

乙烯酯玻璃鳞片;涂装技术;质量控制

乙烯酯玻璃鳞片涂层是近年来发展起来的一项腐蚀防护新技术[1],具有优异的耐腐蚀、耐磨损和耐高温性能,因而广泛应用于化学储罐、压力容器等内部表面的防护,特别适用于在极端化学环境中和高温工况下工作的设备的腐蚀防护,及经常发生摩擦和不便于后期保养的区域的腐蚀防护。目前,佐敦涂料CHEMFLAKE SPECIAL、国际涂料INTERLINE 955、赫普涂料VINYL ESTER GF 35910等公司的产品具有代表性,国内企业也已研制了相关类型产品。以乙烯基树脂为基体的玻璃鳞片涂料具有混合使用寿命短、固体组分含量高、添加助剂多等特点,且组分混合伴随放热反应,因此其施工时对喷涂设备、施工方法、质量控制等要求明显高于传统有机涂料的,给现场施工带来了一定的困难。

1 防腐原理

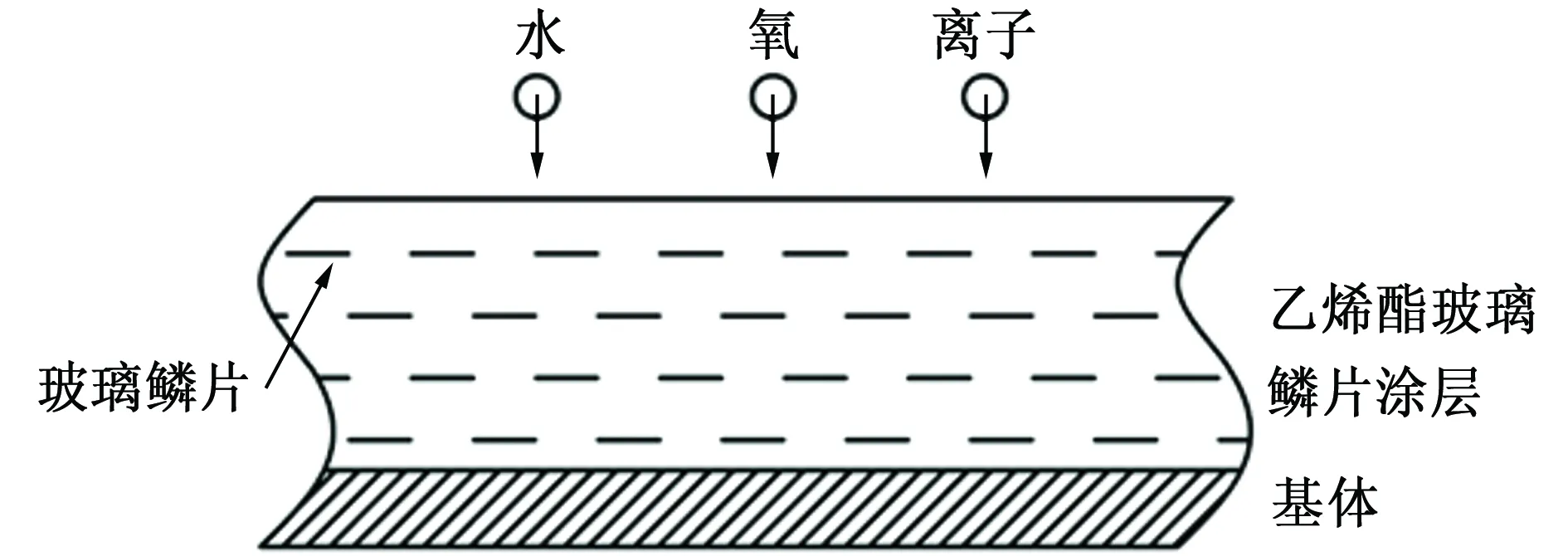

涂层通常是通过屏蔽、缓蚀和牺牲三种方法来实现对基体的腐蚀防护。涂层可在基体和环境(通常是电解液)之间提供一道屏障以降低离子、氧和水的渗透,从而阻断腐蚀电池所需的通道。但是涂层存在结构孔隙以及固化过程中溶剂挥发形成的孔隙。作为一种防腐蚀填料添加于乙烯酯玻璃鳞片涂料中的片状玻璃鳞片(尺寸2~5 μm),彼此平行或者重叠排列,改变了涂层的结构[2-3],见图1。

图1 乙烯酯玻璃鳞片涂层防腐原理的示意图Fig. 1 Schematic of anticorrosion principle of glass flake reinforced vinyl ester coating

玻璃鳞片将树脂分割成许多微小区域,使树脂内的微裂纹、微气孔互相分离[4]。这种结构能形成防止介质扩散的屏障,迫使介质迂回渗入,延缓和增大腐蚀介质到达基体表面的时间和阻力,延长了基体的使用寿命。添加的玻璃鳞片还有极佳的耐磨性和耐化学品性能。由于高固体含量涂料所含的挥发性溶剂很少,减少了固化过程溶剂挥发造成的缺陷和针孔数量,进一步提高了涂层的耐蚀性[5]。

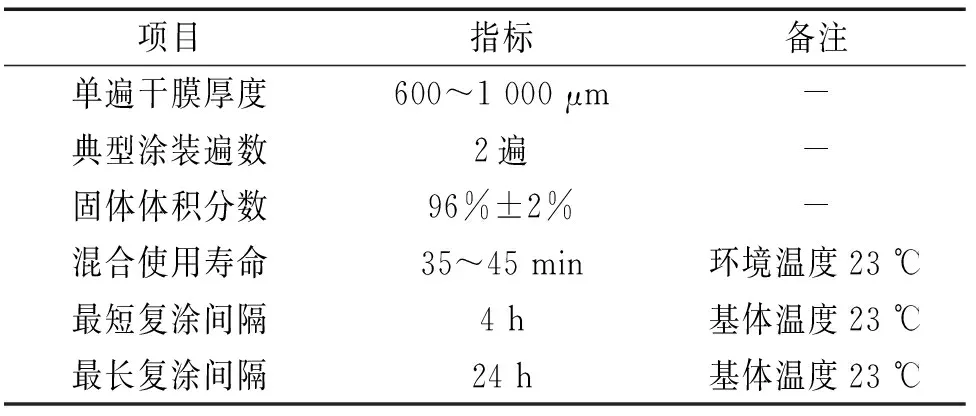

2 典型的涂装参数

目前,市售乙烯酯玻璃鳞片产品的施工参数较为相似,以佐敦涂料公司的乙烯酯玻璃鳞片涂料的施工参数为参考,如表1所示。

表1 乙烯酯玻璃鳞片涂料典型的涂装参数Tab. 1 Typical parameters for glass flake reinforced vinyl ester coating

从表1可以看出,乙烯酯玻璃鳞片涂料的单遍干膜厚度很高,最高可达1 000 μm。这是因为鳞片将涂层分割成许多小的空间,大大降低了涂层的收缩应力和膨胀系数[6],也降低了高膜厚导致的应力开裂风险。涂料典型的涂装遍数为2遍,但由于涂料的固体含量高、混合使用寿命短往往会导致大面积连续施工困难。为避免喷砂的基体材料出现闪锈,施工前通常会在基体材料上涂覆一层相同类型的临时保护底漆,其厚度约40~50 μm。乙烯酯玻璃鳞片涂料在23 ℃环境温度下的混合使用寿命仅为35~45 min,超出混合使用寿命后,涂料将变得极为黏稠或坚硬,因此必须在混合使用寿命内完成喷漆,这对施工人员的喷漆速率提出了很高的要求。

3 涂装技术

3.1 工艺及设备

乙烯酯玻璃鳞片涂料中玻璃鳞片的尺寸对涂料的黏度有较大影响,在其他条件不变的情况下,加入的玻璃鳞片越大,涂料的黏度就会越高[7]。采用高压无气喷涂工艺进行喷涂获得的涂层质量最佳。采用刷涂工艺时,涂料容易粘刷,带进气泡和带走玻璃鳞片,这会导致刷涂表面厚薄不均并且带有毛刺,因此刷涂工艺仅在局部修复时使用。为了避免粘刷,可先蘸少量稀释剂润湿毛刷后再刷涂,以确保玻璃鳞片在涂层中脱层重叠排列。乙烯酯玻璃鳞片涂料中的固体体积分数高达96%左右,使涂料具有高黏度,高黏度对无气喷涂设备有较高要求。无气喷涂机的增压比应大于45∶1,推荐采用63∶1以上,喷嘴压力宜控制在15~25 MPa。涂料内含有大量的玻璃鳞片,施工前应拆除泵和喷枪所有管内过滤器,保证设备处于良好工作状态和流管的干净密封。

3.2 涂料的组成

与传统有机单、双组分涂料不同,乙烯酯玻璃鳞片涂料由基料、促进剂、引发剂和抑制剂组成。其加入的顺序为基料、促进剂、引发剂和抑制剂。每加入1种组分都应使用动力工具充分搅拌,使各组分均匀。根据产品说明加入适量的助剂,以佐敦涂料公司的产品为例,不同温度下每套(16 L装)乙烯酯玻璃鳞片涂料需要助剂的用量如表2所示。

表2 不同温度下每套(16 L装)乙烯酯玻璃鳞片 涂料需要助剂的用量Tab. 2 Amount of additives per set (16 L) of glass flake reinforced vinyl ester coating at different temperatures mL

3.3 涂装施工

为确保施工连续开展,施工中可提前搅拌2~3套不添加任何促进剂和引发剂的纯基料。测量作业区环境温度、基体温度以及压力泵体的平均温度,准确计算促进剂和抑制剂的用量。在施工桶内提前准备一套纯基料,然后依次加入促进剂、抑制剂和引发剂并搅拌均匀。监控正在使用的涂料桶,当桶中3/4的涂料使用完后,向准备好纯基料的另一桶中加入各助剂并搅拌均匀。由于压力泵体摩擦产生的热量会使涂料温度升高,高温将加速涂料固化导致泵堵塞,施工中应利用温枪时刻监测泵缸体温度。涂料的混合使用寿命短,施工前应完成所有的准备和协调工作,操作者需要迅速完成涂料的喷涂。

喷涂时采用十字交叉方法得到一个均匀一致的漆膜。乙烯基酯玻璃鳞片涂料在23 ℃时最长复涂间隔仅为24 h,涂料固化后,表面将变得极为坚硬和耐磨。因此,超出复涂间隔的涂层表面很难用砂纸拉毛羽化,大面积的表面复涂需要重新扫砂处理,这会明显增加涂装难度,并且可能出现层间附着力问题,应尽可能确保在复涂间隔内完成2遍涂层喷涂的连续施工。

3.4 设备堵塞处理及清洗

乙烯基酯玻璃鳞片涂料喷涂时,无气喷涂机如果变得反应迟缓、喷幅变小或是漆缸温度快速升高,可能是在喷管、枪头等位置出现了堵塞。此时,应立刻停止喷漆作业,并进行检查,然后根据堵塞的位置和情况迅速使用干净的稀释剂清洗。乙烯基酯玻璃鳞片涂料长时间使用后,玻璃鳞片粒子会在泵和流管内堆积,导致泵体等表面产生凹坑并造成破坏,困此需要经常检查和维护整个设备系统。

4 质量控制

4.1 表面处理

乙烯基酯玻璃鳞片涂料属于厚浆型涂料,适用于表面经过处理的碳钢和混凝土基体。本工作仅对碳钢表面乙烯基酯玻璃鳞片涂层的表面处理进行说明,其表面处理要求见表3。

表3 碳钢表面乙烯基酯玻璃鳞片涂层表面处理的要求Tab. 3 Requirements for surface treatment of glass flake reinforced vinyl ester coating on the surface of carbon steel

从表3可以看出,待涂装碳钢表面应清洁、干燥、没有污染物,表面磨料喷砂清理最低至Sa2.5。喷砂表面需要采用粗粒度磨料产生较高的表面粗糙度,较厚涂层下深的尖角状表面锚纹更有助于提高涂层与基体的附着力。金属基体上的可溶性盐会增加水分子的渗透压,可能导致涂层起泡失效[13],涂装乙烯基酯玻璃鳞片涂料时,碳钢可溶性盐含量应控制在50 mg/m2以下。

4.2 厚度控制

乙烯酯玻璃鳞片涂料混合后的放热反应可促进其涂层的固化。涂层局部修复时由于施工面积小,涂层厚度薄,仅产生少量的热量,这可能会导致涂层固化停止或缓慢。因此尽量利用湿膜卡在喷涂施工时到达规定膜厚,减少后期的补涂。乙烯酯玻璃鳞片涂料在固化过程都会有不同程度的收缩,收缩量取决于所施工的实际干膜厚度和施工时的现场条件。施工前先进行测试,即在测试区域每喷一道之后用湿膜卡检测膜厚,评估需要喷至规定膜厚需要的道数和枪数。边角、切边等位置应该打磨出2 mm的圆角,并在涂装施工时注意增加湿膜厚度。涂层固化后利用干膜测厚仪重新检测膜厚,并修复厚度不足的位置。

4.3 涂层外观及漏涂点检测

涂装完成后检测涂层外观,即是否存在流挂、起泡、开裂、脱层等问题。用高压漏点检测仪检测所有涂层,判断涂层是否存在裂口、针孔、漏涂和其他缺陷或不连续,电压设置可根据NACE RP0188-2006[14]。常规环氧涂层必须完全固化后才可以检测漏涂点。乙烯酯玻璃鳞片涂层的检测应根据现场情况待涂料硬干后进行。结果表明,乙烯酯玻璃鳞片涂层硬干后极少出现涂层漏点误报和涂层击穿现象,这是其自身特性和膜厚高等原因所致。

4.4 加热与通风

乙烯酯玻璃鳞片涂料施工时,基体温度一般要高于15 ℃,并且至少高于露点3 ℃。在低温环境中,如果利用暖风或缠绕加热带等方式提高基体温度,应同时对储罐或容器内外壁进行加热,内外壁温差应控制在2 ℃以内。内外壁温差过大将导致涂料表干后底部漆膜与钢表面脱离,出现类似熟鸡蛋端部空壳的“蛋壳效应”[15]。在固化过程中,乙烯酯玻璃鳞片涂层表面会析出溶剂,故固化全程必须保持良好的通风以加快溶剂的挥发。

5 结语

乙烯酯玻璃鳞片涂层以其优异的屏蔽效应和机械性能在重防腐蚀领域逐步得到广泛应用。本工作分析了玻璃鳞片涂层的防腐蚀原理,并结合涂料性能和使用经验介绍了涂装技术和质量控制的关键,为该类型涂料施工技术提供了指导和借鉴。

[1] 李顺民. 防腐蚀新技术在氯碱工业中的应用[J]. 腐蚀与防护,2004,25(1):36-37.

[2] 龚振琳,姚中恒. 鳞片填料涂层耐阴极剥离性能的比较[J]. 腐蚀与防护,2007,28(11):573-575.

[3] 李敏,王秀娟,刘宝成,等. 海洋环境腐蚀玻璃鳞片涂料的研制[J]. 涂料工业,2010,40(1):39-40.

[4] 刘宗晨. 无溶剂玻璃鳞片防腐涂料的设计与施工[J]. 涂料技术与文摘,2009,30(3):16-20.

[5] 张基沛. 玻璃鳞片的重防腐蚀作用[J]. 腐蚀与防护,2003,24(9):401-402.

[6] 侯靖. 玻璃鳞片树脂涂料的施工[J]. 全面腐蚀控制,2012,26(2):25-26.

[7] 张延丰. 玻璃鳞片技术参数的选择及表面处理的作用[J]. 腐蚀与防护,2000,21(12):550-551.

[8] ISO 8501-1-2007 Preparation of steel substrates before application of paints and related products-visual assessment of surface cleanliness-part 1:rust grades and preparation grades of uncoated steel substrates and of steel substrates after overall removal of previous coatings[S].

[9] ISO 8503-2-2012 Preparation of steel substrates before application of paints and related products-surface roughness characteristics of blast-cleaned steel substrates-part 2:method for the grading of surface profile of abrasive blast-cleaned steel-comparator procedure[S].

[10] ISO 8502-3-1992 Preparation of steel substrates before application of paint and related products-tests for the assessment of surface cleanliness-part 3:assessment of dust on steel surfaces prepared for painting (pressure-sensitive tape method) first edition[S].

[11] ISO 8502-6-2006 Preparation of steel substrates before application of paints and related products-tests for the assessment of surface cleanliness-part 6:extraction of soluble contaminants for analysis the bresle method second edition[S].

[12] ISO 8501-3-2006 Preparation of steel substrates before application of paints and related products-visual assessment of surface cleanliness-part 3:preparation grades of welds,edges and other areas with surface imperfections[S].

[13] 陈伟军,储乐平,王旭东,等. 水下生产设施涂装表面盐含量控制研究[J]. 中国造船,2013,54(增2):385-386.

[14] NACE RP0188-2006 Discontinuity (holiday) testing of new protective coatings on conductive substrates[S].

[15] 刘忠斌,张健,樊志勇,等. 乙烯酯玻璃鳞片涂料的冬季应用[J]. 全面腐蚀控制,2008,22(4):45-46.

Coating Technology and Quality Control of Glass Flake Reinforced Vinyl Ester Coating

CHEN Wei-jun1, SHAN Jing-gang1, WANG Wei2, YU Ben-shui1, GUO Hai1

(1. Offshore Oil Engineering Co., Ltd., Tianjin 300452, China;2. Tianjin Marine Communication & Navigation Automation Company, Tianjin 300452, China)

The glass flake reinforced vinyl ester coating has the characteristics of short mixing life, high solid content, adding with a variety of additives and component blend with exothermic reaction. The requirements of the coating in construction such as spraying equipment, coating technology and quality control are higher than those of traditional organic coatings. The corrosion resistance principle of glass flake reinforced vinyl ester coating is analyzed, and the coating technology and key points of quality control are introduced considering coating performance and using experience.

glass flake reinforced vinyl ester; coating technology; quality control

10.11973/fsyfh-201702013

2015-08-28

陈伟军(1986-),工程师,本科,主要从事海洋工程防腐蚀设计,18622978997,chenweijun86@163.com

TG174

B

1005-748X(2017)02-0147-04