金属软管点蚀分析

王立坤,周 杨,魏 超,王艳芳,张雪涛

(中国石油独山子石化分公司 压力容器检验所,独山子 838600)

金属软管点蚀分析

王立坤,周 杨,魏 超,王艳芳,张雪涛

(中国石油独山子石化分公司 压力容器检验所,独山子 838600)

某炼油厂储油罐底翻油用金属软管发生腐蚀泄漏。通过对腐蚀情况宏观形貌和腐蚀发生区域特点的观察,对金属软管内波纹管进行成分分析、金相分析以及对软管内表面腐蚀坑底形貌和腐蚀产物进行扫描电镜和X射线衍射(XRD)分析,确认了发生腐蚀泄漏的原因是在软管内水溶液里浓缩了Cl-,导致了腐蚀穿孔。

腐蚀穿孔;形变诱发马氏体;氯离子腐蚀

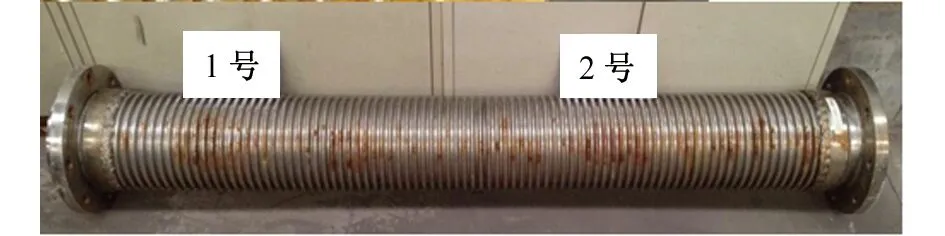

某炼油厂一石脑油罐底切水罐旁路金属软管发生泄漏。该软管用于抽取罐底原油,管内介质为另一家石化厂生产的常温石脑油,罐底压力为液体静压力。罐内液体最高时约为17 m,压力约为0.12 MPa。据车间技术人员反应,在2013年11月至2014年11月共有299 d天未进行过切水工作,即此旁路内的介质基本处于充满未动状态。该罐于2009年投入使用,在2013年11月发生旁路泄漏,当时的处理方法是更换新管,2014年7-8月,此旁路再次出现泄漏。该罐设计不同于其他同批次储罐,存在金属软管柔性连接,见图1。石脑油的监测结果显示,其Cl-质量浓度低于1 mg/L,S2-质量浓度为335~650 mg/L。在软管工作时,仅对切水罐内排出的水进行过一次取样检测,测得的Cl-质量浓度为870 mg/L,本工作对金属软管的失效原因进行了分析。

图1 失效金属软管位置及石脑油罐工作流程简图Fig. 1 Failure position of metal hose and flow diagram of naphtha tank

1 理化检验

1.1 宏观形貌观察

由图2可见,金属软管并非水平安装,即出口端高于进口端。将发生泄漏的金属软管取出,去除表面金属网,观察波纹管可见,约3/4区域完好,仍然保有金属光泽,约1/5区域呈黄褐色,见图3(a);剖开波纹管可见大量锈蚀迹象,见图3(b)。发生腐蚀的区域处于波纹管正下方,外表面有已蚀穿的孔洞,见图3(c),波纹管内表面也有有大量未腐蚀穿的凹坑。观察可见,波纹管表面腐蚀坑的面积略大于外表面的,加之内表面存在大量未穿透的腐蚀坑,而外表面未见此种情况,可以确定腐蚀首先出现在波纹管内表面,随后逐步向外表面扩展。

图2 金属软管安装位置Fig. 2 Installment position of metal hose

(a) 外表面形貌

(b) 内表面形貌

(c) 外表面腐蚀穿孔图3 波纹管腐蚀情况Fig. 3Corrosion morphology of bellow: (a) morphology of external surface; (b) morphology of inner surface; (c) exched hole in external surface

1.2 微观形貌观察

1.2.1 金相检验

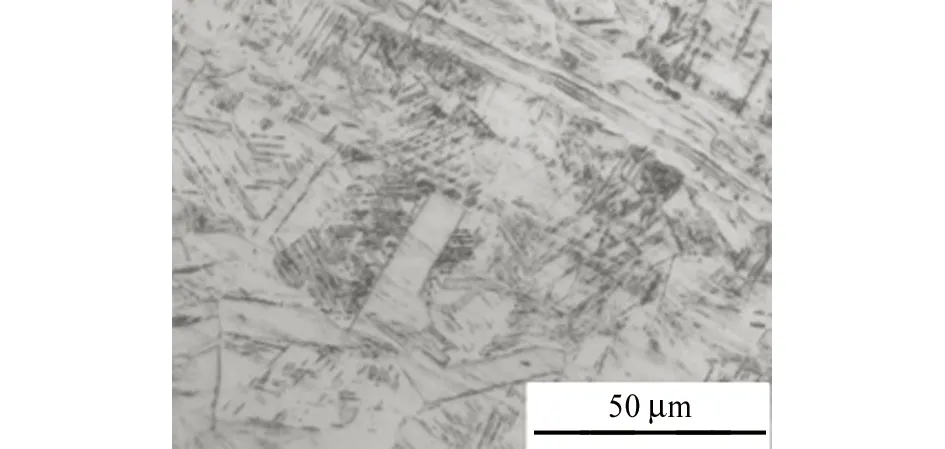

在波纹管腐蚀穿孔处取样,沿穿孔中心将孔洞打开,将取得的样品镶嵌后,按照GB/T 13298-1991《金属显微组织检验方法》进行金相检验。由图4可见,波纹管内部壁厚由平行段向波谷方向逐渐减薄,波谷处出现腐蚀孔洞,穿孔由内部向外部扩展,内表面可见有多个腐蚀坑。波纹管基体金相组织为奥氏体加孪晶[1],在波纹管加工过程中部分奥氏体组织转变为马氏体,见图5~8,腐蚀坑底部,即波谷附近的形变马氏体明显多余波纹管其他区域的,可以确认加工波纹管的材料未进行固溶处理[1-3]。腐蚀多沿着形变马氏体部分发生扩展,特别是位错处向晶内延伸,临近腐蚀坑边缘的金相组织大多为形变马氏体,见图6。

图4 波纹管穿孔横截面金相全图Fig. 4A full view of metallographic figure in cross section of bellow hole

图5 波谷附近波纹管横截面的金相组织Fig. 5 Metalligraphic structure of bellow cross section near trough

图6 腐蚀坑边缘内表面的金相组织Fig. 6 Metallographic structure of etched pit edge in inner surface

图7 变形量小区域的金相组织Fig. 7Metallographic structure of small deformation area

图8 波谷区域的金相组织Fig. 8 Metallographic structure of bellow trough area

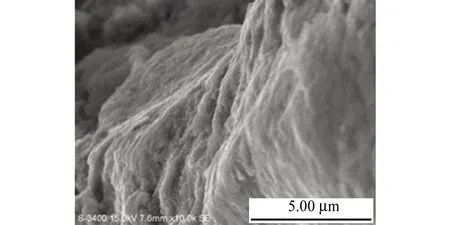

1.2.2 扫描电镜检验

在波纹管穿孔处取样,沿穿孔中心将孔洞打开,使用稀硫酸将腐蚀坑表面覆盖的腐蚀产物清洗干净后制成扫描电镜(SEM)观察用试样。由图9可见,腐蚀坑边缘的晶粒发生不同程度的腐蚀。管样在形变过程中形成的位错和滑移线清晰可见。

图9 腐蚀坑边缘形貌Fig. 9 The microstructure of etched pit edge

采用能谱(EDS)分析蚀坑周围典型区域的腐蚀产物元素组成,结果见表1。

表1 波纹管腐蚀穿坑典型部位能谱分析结果Tab. 1 The EDS results of typical etched pit parts of the bellow %

由表1可见,腐蚀产物中除含有金属材料本身的组成元素,石脑油中存在常见元素和空气中的氧元素外,还含有氯和硫。其中,坑底测得氯和硫的含量最高。

取波纹管腐蚀穿孔边缘部位,制作金相检验样品。利用扫面电镜在磨制好的金相样品腐蚀坑侧寻找开裂的微裂纹,微裂纹沿形变后的位错流线向晶粒内部扩展。在裂纹尖端选择方框内区域进行能谱分析,测得wCl为1.46%、ws为3.58%。

对金属软管多个腐蚀坑内表面附着的产物进行能谱分析,发现多处存在氯元素,并且还伴随有硫元素,特别是在裂纹尖端测得wCl为1.46%。

将波纹管内壁附着物剥离收集进行X射线衍射(XRD)分析,经分析腐蚀产物中含有NaCl,见图10。

图10 腐蚀产物XRD分析图谱Fig. 10 XRD pattern atlas of corrosion products

1.3 化学成分分析

在波纹管未发生穿孔部位取样,压扁后去除表面氧化层,制成符合光谱分析用的样品,按照GB/T 11170-2008《不锈钢多元素含量的测定 火花放电原子发射光谱法(常规法)》对取得的波纹管进行光谱分析,测定结果见表2。

表2 波纹管化学成分Tab. 2 The chemical composition of bellow %

由表2可见,波纹管成分符合ASME SA240《压力容器和一般用途用耐热铬及铬镍不锈钢板、薄板和钢带》中的规定。

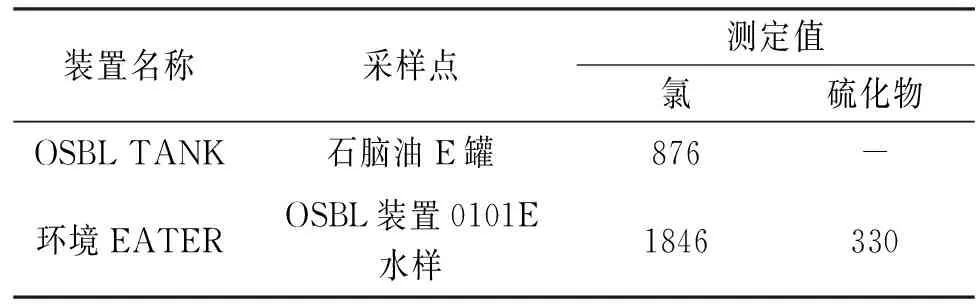

1.4 石脑油析出水分析

在2014年11月7日13:00取石脑油E罐底层水样,对其进行硫化物和氯离子含量分析,测定结果见表3。由表3数据可见,目前石脑油罐底析出水中氯离子质量浓度为876 mg/L,与车间前期监测情况基本一致,而硫化物质量浓度稳定在330 mg/L。

表3 OSBL TANK石脑油E罐水样分析Tab. 3 Analysis of water sample in naphtha tank E of 0SBL Tank mg·L-1

2 综合分析

依据工艺设计的开裂的金属软管作用为将储油罐底油品翻至罐顶,使罐内油品品质均匀。但在2013年11月至2014年11月该储油罐未进行此项工作,处于充满介质的稳定状态。储罐内介质为石脑油,石脑油在储油罐内长期存放会有水析出,分层的水需经过切水罐排出。在排水过程中,罐底的水会进入到金属软管内,金属软管内长期留存的石脑油也会有少量的水析出。这些水在软管内长期积存形成了腐蚀环境,水中溶解有大量氯离子,材料暴露在腐蚀环境中,表面钝化膜覆盖不良的区域被击穿,即钝化膜遭到破坏。失效的金属软管外表面包裹一层金属丝,里面是一根经过冷冲压变形得到的波纹管,冷冲压变形过程中会造成材料有很大的结构应力[4],金相检验中发现有大量的形变诱发马氏体存在,而且形变诱发马氏体主在波纹管变形最大也就是波峰和波谷的顶端,这些区域位错量大,位错线集中露头,加速了钝化膜的失效和腐蚀的发生,最终导致腐蚀穿孔。

在腐蚀产物中检测出硫元素,硫化物水解的产物会起到活化作用,进一步妨碍了被氯离子击穿区域氧化膜的修复。硫化物水解后也会导致波纹管腐蚀,并出现出黄色腐蚀产物。在硫化物、含氯离子溶液和不锈钢基体组成的原电池中,材料中的硫化物作为阳极发生溶解,漏出局部的新鲜金属表面,而伴随硫化物的溶解,可按下式反应生成H+:

在不同的腐蚀环境中也会有H2S生成,这样也会妨碍小蚀坑的再钝化,使其继续溶解而成为点蚀源。

3 结论及建议

(1) 金属软管经过冷加工,材料内部存在大量形变诱发马氏体,变形也使位错在形变最大处露头。在含氯离子水溶液中,材料自身钝化膜被击穿,加之有硫化物的存在促进了腐蚀的发生,最终导致腐蚀穿孔;

(2) 对加工成型波纹管进行固溶处理,减少形变马氏体量,降低材料孔蚀敏感性;

(3) 通过阳极氧化处理,使其表面生成一层富铬保护膜,可使其点蚀电位大大提高,或者也可以进行表面渗铝保护。

[1] 张绳,张津,郑卉凌,等. 不锈钢波纹管海水腐蚀失效机理对比分析[J]. 腐蚀与防护,2012,33(3):106-109.

[2] 盛水平,陈海云,伍红军,等. 基于磁性测定法研究奥氏体不锈钢波纹管的形变马氏体含量[J]. 理化检验-物理分册,2012,48(2):71-75.

[3] 有移亮,杨柯,苏梅,等. 波纹管失效分析[J]. 金属热处理,2005,30(3):74-77.

[4] 宋洪建,费建忠,李祖贻. 奥氏体不锈钢波纹管膨胀节的腐蚀与防护[J]. 石油化工设备技术,1998,19(2):51-55.

Pitting Analysis of a Flexible Metal Tubing

WANG Li-kun, ZHOU Yang, WEI Chao, WANG Yan-fang, ZHANG Xue-tao

(Presur-Vessel Inspection Institute of Dushanzi Petrochemical Company, Dushanzi 838600, China)

Corrosion leakage of in a refinery storage tank′s metal hose occurred. By the observation of the corrosion morphology and characteristics corrosion region, the composition analysis, metallographic analysis, scanning electron microscopy and XRD of the bellow inside the metal hose, it is confirmed that the cause of corrosion leakage was due to the Cl-concentration in aqueous solution inside the hose, which led to corrosion perforation.

corrosion perforation; strain induced martensite; chloride corrosion

10.11973/fsyfh-201703018

2015-09-14

王立坤(1981- ),工程师,从事失效分析、理化检验、压力容器压力管道定期检验相关工作,18037278578,yjy_wlk@petrochina.com.cn

TG172

B

1005-748X(2017)03-0243-04