连续刚构桥整体式承台大体积混凝土施工温度控制

覃祖国

摘 要:大体积混凝土因一次浇筑体积庞大,受水化热影响,其表面和内部温度形成温差,温差、绝热温升过大形成温度应力,温度应力大于允许值,从而形成裂缝,影响混凝土耐久性及力学性能。文章结合云南富龙高速新厂特大桥承台浇筑施工,从混凝土的原材料、配合比、外加剂、施工工艺等方面,介绍了承台大体积混凝土施工及温度控制方法。

关键词:承台;大体积混凝土;温度控制

1 工程概况

新厂特大桥中心桩号K18+160,桥梁全长左幅830m,右幅860m,主桥跨越峡谷,主跨为100m+180+100m预应力混凝土箱形连续刚构。6#、7#主墩采用20根直径φ2.0m桩基础,左右幅一体整体式承台结构,承台长宽高分别为23.2×18.2×5m,每个承台C30混凝土方量2111m3。由于承台浇筑时间在8月份,属于夏季施工,山区夏季昼夜温差较大,混凝土温度控制难度较大。为防止分层施工造成分层位置混凝土结合不紧密,承台采取一次浇筑工艺,混凝土方量2111m3,连续浇筑50h以上,混凝土浇筑仓面面积422m2。为保证混凝土浇筑的连续性,具有混凝土布料难度大、水泥砂石料储备时间长、便道通行压力大、混凝土施工组织难度大等特点。

2 大体积混凝土温度控制的必要性

大体积混凝土由于截面大,水泥用量大,水泥水化释放的水化热会产生较大的温度变化,由此产生的温度应力易形成混凝土裂缝。由于水泥的水化热作用,混凝土浇注后要经历升温期、降温期和温度稳定期三个阶段。升温阶段,水泥产生的水化热大量聚集在混凝土内部不易散发,内外温差使混凝土内部产生压应力,外部产生拉应力。若大于相应龄期的容许拉应力时,就有可能产生裂缝;降温阶段,新浇混凝土受内部钢筋、封底混凝土及桩头约束而不能自由收缩,此时弹性模量相对较低。若降温梯度过大,就容易产生较大的温度拉应力。当该拉应力大于相应龄期的混凝土容许拉应力时,也容易产生温度裂缝,因此控制温差尽量降低温度梯度是保证不产生裂缝的根本。大体积混凝土在硬化期间,水泥水化热在1-3天可放出热量的50%。由于热量的传递、积存,混凝土内部的最高温度大约发生在浇注后的3-5天。因为混凝土内部和表面的散热条件不同,所以混凝土中心温度高,形成温度梯度,造成温度变形和温度应力。温差越大,温度应力也越大。施工过程中采取冷却水管通水冷却等温控措施控制混凝土内外部温差过大,能有效避免温度裂缝的产生。

3 混凝土温度控制标准

在混凝土施工及养护过程中,根据实际的施工及气候条件及技术规范要求,大体积混凝土温度控制需要达到以下目标:

(1)尽量降低温升,延缓最高温度出现的时间。(2)降低承台混凝土表面和混凝土中心的温差,降低新老混凝土间的温差,控制混凝土表面和大气温度间的温差。(3)控制混凝土的出厂温度,要求≤25℃。(4)承台的最大内外温差要求≤25℃。(5)混凝土表面养护水与混凝土表面的温差应≤15℃。(6)通过温度控制,尽量减缓降温度速度,温度降低速率≤2℃/天。

4 主要温度控制措施

4.1 优化配合比设计

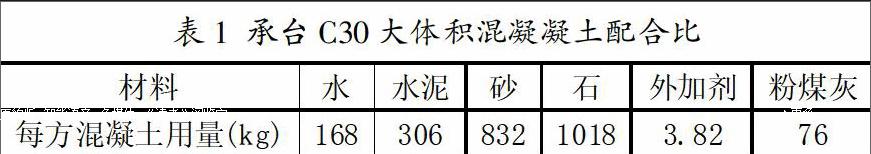

由于承台混凝土浇筑仓面面积422m2,每层混凝土按50cm计算,每层需浇筑方量约211m3。根据现场实际情况,混凝土供应能力约60m3每小时,考虑一定的安全系数,每层混凝土浇筑时间约为5h。为保护上下层混凝土连接良好,将混凝土初凝时间控制在6h以上。掺加适量优质粉煤灰,选用优质缓凝高效减水剂,减少砼用水量和水泥用量,降低混凝土内部水化热,减少收缩,增加缓凝时间,以利于混凝土自然散热。选用级配良好、低热膨胀系数、低吸水率的粗集料,以满足大体积混凝土施工需要。经过多方案必选,材料选择如下:水泥采用广西华润水泥(田阳)有限公司生产的P.O42.5水泥,细集料采用龙留石场生产的机制砂,粗集料采用龙留石场生产的5-31.5mm碎石,外掺料采用广西田东电厂生产的Ⅱ级粉煤灰,外加剂采用山西黄腾化工有限公司生产的HT-HPC型缓凝高效减水剂。经配合比设计试验,砂率为45%,坍落度为160-220mm,配合比设计如表1所示。

4.2 承台混凝土浇筑工艺

单个承台混凝土方量为2111m3。根据有关专家的咨询意见,为防止分次浇筑造成分次浇筑间层间粘结效果差易形成层间裂缝,承台混凝土采用一次浇筑成型工艺。由于一次浇筑体量大,作业仓面较大。为保证混凝土分层连续施工,采用两台混凝土汽车泵同时浇筑混凝土,一台泵车布置在大里程左侧处,由承台左侧向线路中心浇筑,另一台泵车布置在承台右侧,由承台右侧向线路中心浇筑,承台顶面布置4条布料口,混凝土采用分层浇筑,分层厚度为50cm。由于拌和站距离承台位置较远、便道保通压力大,混凝土由两个拌和站同时生产供应,并对拌和出的混凝土进行坍落度测定,坍落度不满足要求的不允许使用。

4.3 冷却系统

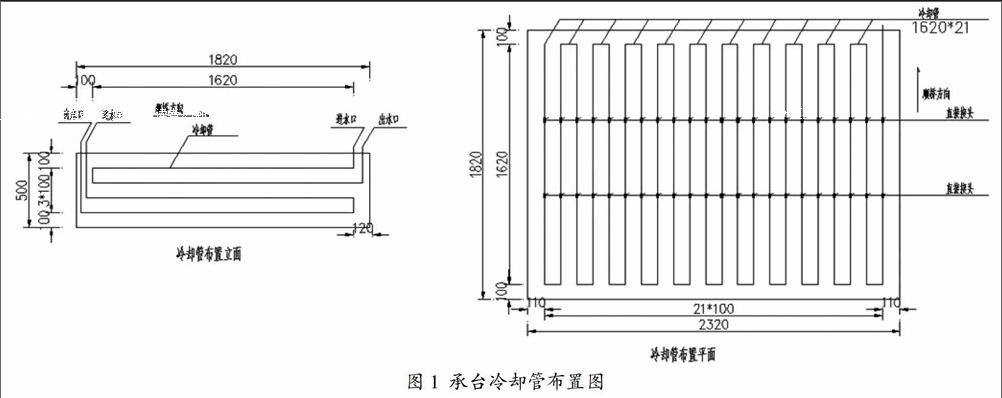

(1)冷卻水管布置。布设冷却水管降温为防止混凝土水化热造成温升、温差过大,造成承台混凝土产生温度裂缝,承台施工时内部采用循环冷却水来对混凝土进行冷却降温。承台内共埋设4层冷却水管,距上下面各1.0m,竖向层间距1m;冷却管端头距承台边1.1m,横向距承台边1m。冷却管采用热传导性好并有一定强度的专用铁管,外径50mm,壁厚3.0mm。冷却管顺桥向布置,每两层冷却管一个进口,一个出口。承台冷却管布置如图1所示。

(2)冷却水循环。在主墩左侧山坡上修建一个50m3蓄水池,高差10m以上,以保证进水口有足够的压力,同时进水口处设置阀门,调控水流量大小,以此调控混凝土内部温度。升温时段加大水流速度,降温时段,可通过水阀控制减缓水流速度,使水流平缓,以层流状态循环冷却混凝土。为调节进水口水温,在承台外侧设置出水口热水收集池,将热水泵至蓄水池,利用出水口热水及山涧流水调节进水口水温,以满足温控水温要求。冷却管使用前进行密水试验,防止管道漏浆、漏水。为保证冷却管不被混凝土浆液堵塞,在混凝土浇筑至将冷却管埋住时就通水,以保证冷却水的正常循环。

4.4 降低材料温度

由于承台大体积混凝土浇筑时间为夏季,白天气温较高、日照强度大,材料温度高,会造成混凝土入模温度高。因此,砂石材料均设置了遮阳棚避免日照温度升高,尽量降低砂石料温度,严格控制水泥温度及其进场时间,水泥温度不得高于50℃。根据现场调查,项目所在地山区的山涧水环境温度为17.3℃,采用该山涧水拌合降温效果非常显著。另外,在混凝土拌合前采用冷水冲洗骨料。通过以上措施,有效地降低了混凝土的温度。

4.5 保温保湿养护

保温保湿养护可以起到减少混凝土表面与内部温差过大的效果,且有利于混凝土的强度增长,是防止混凝土表面干缩裂缝的一个重要手段。混凝土浇筑完成后,侧壁采用钢模板带模养护,上表面采取冷却管排出的温水浇淋混凝土表面并覆盖土工布保温保湿,使表面始终保持湿润,避免干湿循环;模板拆除后及时回填基坑,以便更好地保温保湿。养护时间不得少于20天。

4.6 測温控制

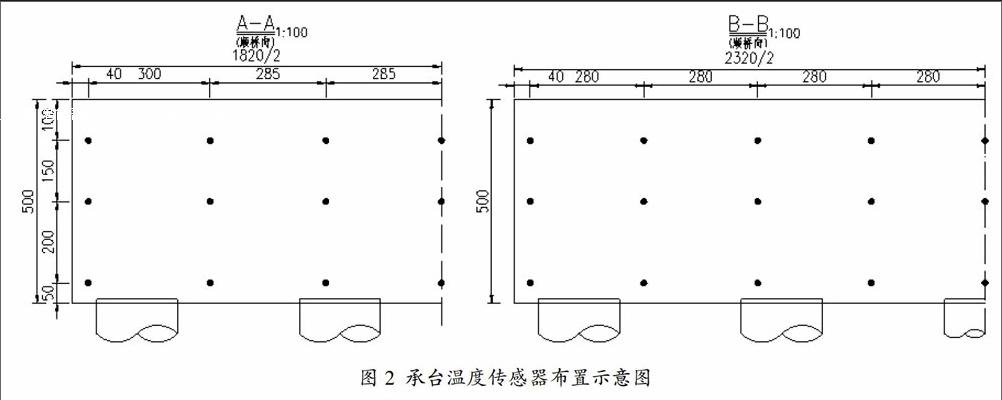

为了明确在混凝土配合比及气候条件下浇注大体积混凝土所引起的水化热温升值,并随时掌握块体内部混凝土的温度,控制温度裂缝的产生,对早期的混凝土温度场进行监测,于浇注混凝土前在承台内埋设热电偶测点。在混凝土浇注后,对混凝土内的水化热温度进行监测,以便采取针对性的养护措施。基于承台结构是双对称结构,因此在主墩承台结构中埋置温度传感器,承台温度传感器布置如图2所示。通过每2-3h测试混凝土内部的温度以及进出水口水温。根据监控细则及温控计算,调节进水口水温及进水流速,达到温度控制的目的。

5 大体积混凝土温度控制计算

5.1 混凝土内部最高温度计算

混凝土的绝热升温是在绝热条件下,即砼既不散失又不吸热的条件下,由水化热产生的温度升高值。混凝土某个龄期的绝热温升由下式计算:

式中:

C:每立方米砼水泥用量,取306kg/m3

Q:每千克水泥水化热,3天取163kJ/kg,7天取335kJ/kg;

C:砼比热,取0.96J/kq.k;

P:砼密度,取2400kg/m3;

m:与水泥品种、振捣温度有关的经验系数,取0.404;

t:龄期(天)。

由以上公式计算得知,混凝土在其不吸热、也不失热的情况下,完全由水化热而导致的温升随龄期的增长呈递增的趋势,但龄期达到20天后,温升基本处于稳定状态,保持在49.29℃而不在增长。砼在7天龄期温度增长最快,其温升占整个温升的94%。由此可见,控制前7天龄期的温升,是砼温控施工的关键时期。

5.2 通水冷却计算

因管道分四层布置,层距1m,水平间距1.0m,管径50mm,流量控制在2.2-2.8m3/h左右,出水口温度与构件内部温度差值不宜大于25℃,同时与入水口温度差值不宜大于25℃,可以通过进水口水压控制。混凝土内部开始降温后,为防止其内部由于降温过快,而产生裂缝,其每天的降温速度控制在1.5℃/d。每层设出水口2个,每套循环水管降温的有效范围为23.2÷2×22.5×1=261m3。循环水管日降温计算公式如下:

通过计算,按进出水口的温差为9℃,通水量为1.8m3/h时,到第7天龄期时,砼内部温度达到最高,为50℃,比外界温度高20℃,满足规范要求。从第8天开始,砼内部温度以每天3.77℃所谓温度开始下降,大于每天2℃的要求,需要调节进出水口的温差及通水量。因此从第8天开始,调节进出水口的温差为4℃,通水量降为1.5m3/h,混凝土内部温度计算如表2所示。

从表2计算可见,从第8天调整进出水口温差及通水量后,砼内部温度以每天1.44℃的速度下降。到第20天,砼内部温度已经降至34.76℃,与环境温度30℃已经接近,可以停止通水降温。

6 温控效果分析

(1)按照监控方案,经过高密度的监测,得到大量测试数据,对测试数据进行分析,并与理论计算值进行对比将中心测点温度与靠近两侧模板的测点温度进行比较。浇注11天后,根据温控数据反映,承台内温度趋于稳定。通过实测,6号墩承台混凝土浇筑60h左右,混凝土内部中心温度达到最高,为58.3℃,其后温度略有波动,最高温度与理论计算温度50℃略高;混凝土中心温度与表面温度之差最大为18.69℃,且能保持在25℃以内,能满足温差要求,温差变化如图3所示。

(2)从实测数据表明,混凝土浇筑后第3天,内部温度达到最高,最高温度与计算温度也略有偏差,主要是计算的冷却水温度及水流与实际略有差异导致。

(3)通过采取温控措施,满足了承台的最大内外温差要求≤25℃,温度降低速率≤2℃/天,绝对温升的监控目的。通过对承台现场检测,未发现温度裂缝,混凝土强度及外观质量均能满足设计要求。

7 结束语

在本项目施工中,根据现场条件及温度计算结果,通过采取优化配合比,添加缓凝高效减水剂、粉煤灰减少水化热,尽量减少水泥用量,采取冷却水管冷却降温,合理的养护保温、水温控制等温控措施。承台混凝土至今未出现明显的可见裂缝,在本工程中取得了良好效果。

参考文献

[1]汪碧云,杨君,等.大体积混凝土温度控制措施在桥梁施工中的应用[A]//四川雅安经石棉至泸沽高速公路科技示范工程论文集[C].2012.

[2]贾应春,崔清强.苏通大桥辅桥主墩承台大体积混凝土施工温度控制[J].桥梁建设,2006(Z1):101-104.