基于FLOTHERM的固态功率放大器热设计

王金

摘 要:文章对L波段固态功率放大器整机结构热设计进行了研究,并结合L波段固态功率放大器设计实例,最后给出了整机的仿真及实物测试结果。

关键词:热设计;固态功率放大器;热仿真;FLOTHERM

引言

固态功率放大器主要由功率放大模块、增益放大模块、合成模块、耦合模块和控制电路等组成,功率放大模块在大功率条件下工作时,器件发热量大,使器件处于高温状态下工作。而高温会使元器件电性能恶化,引起失效,导致设备可靠性下降。资料表明:单个半导体元件的温度升高10 ℃~12 ℃,其可靠性降低50%[1]。随着器件的密集化,电子设备的功率密度增大,对热设计的需求也日益强烈。

1 整机结构设计

主要设计指标如下:频率范围1GHz~2.5GHz,功率增益≥50dB,最大输入功率≤10dBm,最大输出功率≥50dBm,环境适应性满足GJB3947A-2009环境4级设备要求,另外还有输入端口驻波比、输出功率平坦度、1dB压缩点输出功率、3dB压缩点输出功率、噪声系数、谐波抑制等指标要求。

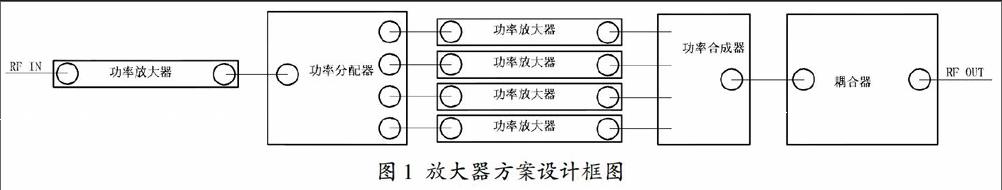

功率放大模块采用某型号功率芯片,单个芯片无论在输出功率或功率增益方面都无法达到设计要求, 因此, 本方案选用两极放大串联的方式满足功率增益的要求, 其中前级作为推动级, 末级作为功率输出级,末级使用4路放大并联的方式满足输出功率的要求,前后两个放大级中的各单管放大电路设计成完全相同的形式。信号流图如图1所示。

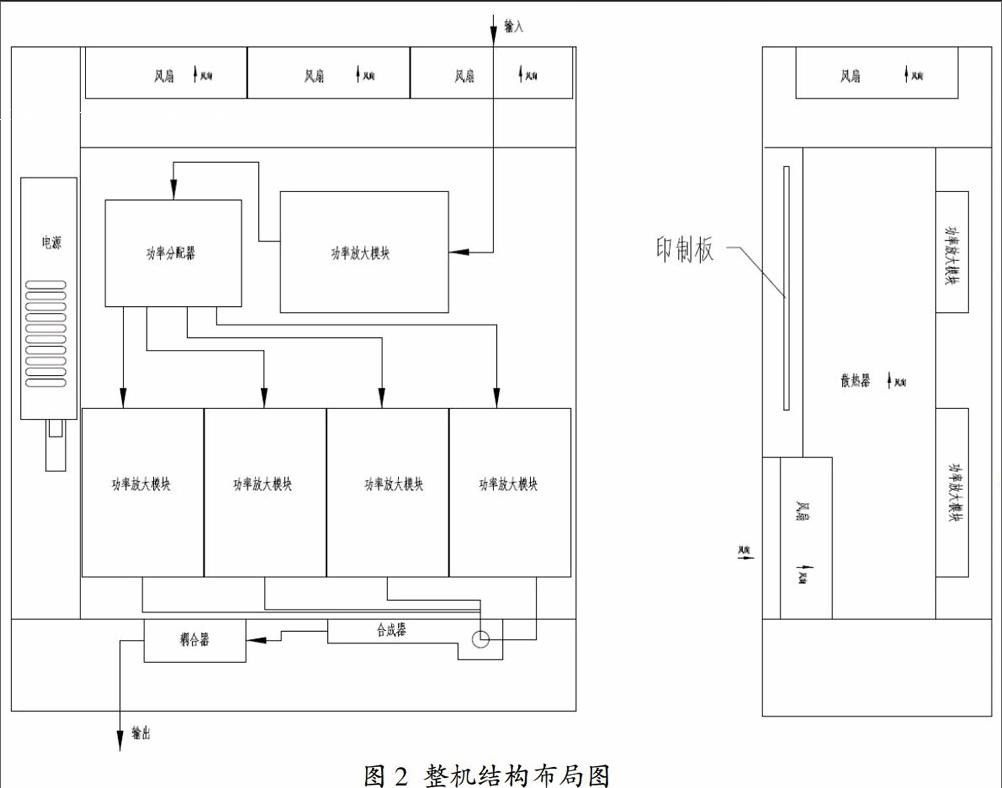

功率放大模块中的功率芯片满载时功耗较高达到115瓦。五个功率放大模块共有10个芯片,芯片总功耗高达1150瓦,并且该芯片面积小,热流密度高,散热难度很大。综合整机内部信号流、模块的功能、可装配性和可维修性等,為了更好的散热,整机结构布局如图2所示。

散热器由上下基板和中间散热片组成,在机箱高度方向放置于机箱中部,上下基板可以贴附散热器件,可以最大限度的增加机箱散热性能。电源自带散热风机,因此将电源单独放置于机箱左侧的电源仓,不仅有利于散热,更有利于屏蔽强电信号。

2 热设计优化

2.1 风机选择

机箱内部主要发热部件有5个功率放大模块(1150w)、电源(50w)和印制板50w,总功耗为1250瓦。根据GJB3947A-2009环境4级设备要求,环境温度按40℃设置,排除热阻影响,空气温升设置为?驻t=10℃。

根据热平衡方程:Q=Cp?籽Qf?驻t(W),可计算出:

Qf=Q/Cp?籽?驻t=1250/[1005×1.06×10]=0.117(m3/s)=250.7(CFM)(1)

式中,Cp为空气的比热;ρ为空气的密度;Q为整个通道的散热量;Qf为通风量;Δt为风道进出口温差。

本设计中选用型号为AS12012LB389B00的风机,其单个最大通风量为162.05CFM。考虑到理论计算与实际的误差,设计总通风量应大于理论通风量,选6组风机3组向机箱内部吹风,三组抽风。通风量共计486.15CFM,可满足散热要求。

2.2 热仿真优化

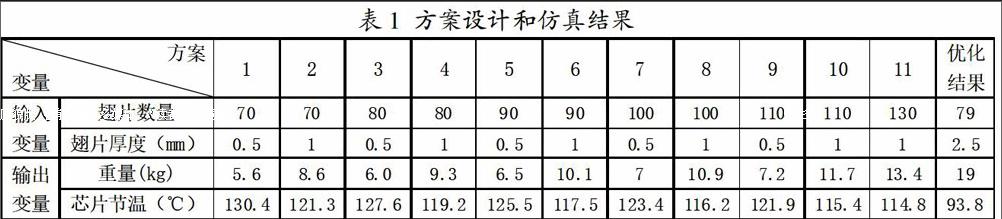

根据整机结构建立FLOTHERM热仿真模型,受机箱尺寸和内部器件的限制,散热器外形尺寸是固定不变的,考虑到重量、机箱强度和安装需要,基板厚度设置为7mm,材料为铝板(6061-T651),设置散热器翅片数量和翅片厚度为输入优化变量,翅片数量范围为70-150片,翅片厚度为0.2-2.5mm,输出变量设置为功率芯片的节温和散热器的重量。方案设计和仿真结果如表1所示,方案设计的响应面结果如图3所示。

通过RSO优化功能得出的最优方案是翅片数量79片,翅片厚度为2.5mm,然而该方案重量高达19kg,重量超出设计要求。优化结果的芯片节温为93.8℃,环境温度设置为45℃,因此芯片节温温升为48.8℃。为了保证功率芯片的正常工作,以及机箱内部不会有过热的危险,芯片节温温升应该控制在45℃以下。因此该优化结果难以满足设计要求。

这说明普通风冷散热器难以满足设计要求。分析主要原因为芯片面积小,热密度大,无法将芯片的热流及时传导并散出。因此考虑在散热器基板上芯片底部嵌入热管,将6mm热管压扁到4mm厚度,嵌入散热器基板。如图4所示。建立热仿真模型并优化分析。

通过热仿真分析得出,当散热片数量为126,翅片厚度为0.7mm时,芯片节温为83.1℃,可满足散热要求,如图5所示。

3 实例测试结果

按优化方案设计初样机,初样机工作状态良好,并做高低温试验验证,结果表明本文设计的整机结构可以满足散热要求。

环境温度为40℃的高温试验,整机工作30分钟以上温度稳定后,通过贴温度贴测试,芯片表面温度低于80℃,与热仿真结果83.1℃基本一致,说明该方案散热性能良好,满足设计和使用要求。

参考文献

[1]赵 .电子设备热设计[M].北京:电子工业出版社,2009.