中卸烘干原料磨的工艺与设备改进

吴雨波,吴志明

(中建材(合肥)粉体科技装备有限公司,安徽 合肥 230051)

在国内水泥生产线上,尚有一批中卸烘干原料磨用来制备水泥生料。由于中卸烘干原料磨的结构、某些零部件的设计、采用的研磨体级配不尽合理,导致粉磨效率不能充分发挥。本文结合φ4.6m×10+3.5m中卸烘干原料磨设备结构与研磨体级配的改进,介绍实现增产节能目标的体会。

1 中卸烘干原料磨制备生料的特点

生料粉与水泥成品要求不同,它不要求一定的比表面积和严格的颗粒级配以及颗粒形貌,但需要控制80μm和200μm的筛余,以满足窑煅烧的要求。石灰石作为生料的主要原料,大多具有难碎易磨的特性,中卸烘干原料磨入磨物料粒度普遍较大,最大粒度通常超过50mm,有的甚至达到80mm以上,这更增加了磨内的破碎工作量,导致磨机的粉磨效率不高,使系统产量较低,电耗居高不下。

中卸烘干原料磨制备生料,在同一设备实现了烘干兼粉磨的双重功能。基于上述特点,磨机头部设置了烘干仓,经过烘干后的物料进入粗磨仓进行破碎与粗磨。为了减少物料的过粉磨,出粗磨仓的物料在磨机的中部就卸出磨体输送到选粉机,分选后的细料作为成品进入生料库,粗料从磨机尾部再进入细磨仓继续粉磨,出细磨仓的物料再与出粗磨仓的物料一起再进选粉机进行分选。

2 中卸烘干原料磨存在的问题

中卸烘干原料磨一般设有2个粉磨仓,粗磨仓采用较大的研磨体实现对物料进行有效破碎;细磨仓则应采用较小的研磨体,以强化研磨,提高研磨效率。但由于许多厂入磨水分偏高,粗磨仓出料篦板结构设计不合理,导致粗磨仓料位较高,导致粗磨仓的破碎能力下降,使部分没有得到有效破碎的粗颗粒随之出磨而进入细磨仓。更有甚者,这些没有得到有效破碎的粗颗粒会堵塞粗磨仓的出料篦板篦缝而使粗磨仓产生饱磨现象。许多企业为缓和上述现象而不得不加大粗磨仓的球径,这严重降低了粗磨仓的粗磨作用。由于部分粗颗粒进入细磨仓,使细磨仓无法采用细磨能力较强的较小研磨体级配,而又使细磨仓的细磨能力下降而影响磨机的研磨效率。由于从烘干仓到粗磨仓的隔仓板的通风面积过少,而中卸烘干磨是属于大通风量的半风扫磨工艺,势必导致此处风速过高,急停磨时经常发现物料被直接吹到粗磨仓的中部,粗磨仓头部1~2m处的无料状态使该区域研磨体出现空砸现象,既加大了研磨体与零部件的消耗也影响了磨机的粉磨效率。

3 中卸烘干原料磨工艺及设备的改造

针对中卸烘干原料磨存在的上述问题,提出改造措施。

(1)粗磨仓采用具有筛分功能的出料篦板装置。通过采用筛分出料篦板,使出磨物料在出料篦板装置的筛分部件中进行粗细分离,粗颗粒返回粗磨仓用大球继续破碎,细物料及时在中卸仓出磨。新设计的粗磨仓出料结构还改善了原结构中出料不畅、通风不良的现象。

(2)细磨仓采用较小规格研磨体。由于进入细磨仓的是经过筛分后的不含粗颗粒的物料,细磨仓就无需采用较大规格的钢球来破碎粗颗粒,这就为细磨仓采用研磨能力强的较小规格研磨体创造了条件。规格小的研磨体其单位重量的表面积大,研磨能力强。而生料与水泥熟料相比,细磨性能更好,更可以采用较小规格的研磨体,使细磨仓的粉磨效率得到提高。

(3)优化细磨仓出料篦板。由于细磨仓采用较小规格的研磨体,对细磨仓出料篦板也作了相应改进,使其满足细磨仓出料的要求外,还具有降低通风阻力,篦缝不易堵塞的作用。

(4)改进烘干仓与粗磨仓之间的隔仓结构。通过该处结构的改进,以增加通风面积,降低风速,改善粗磨仓头部研磨体粉碎不到物料的现象,也减少了通风阻力。

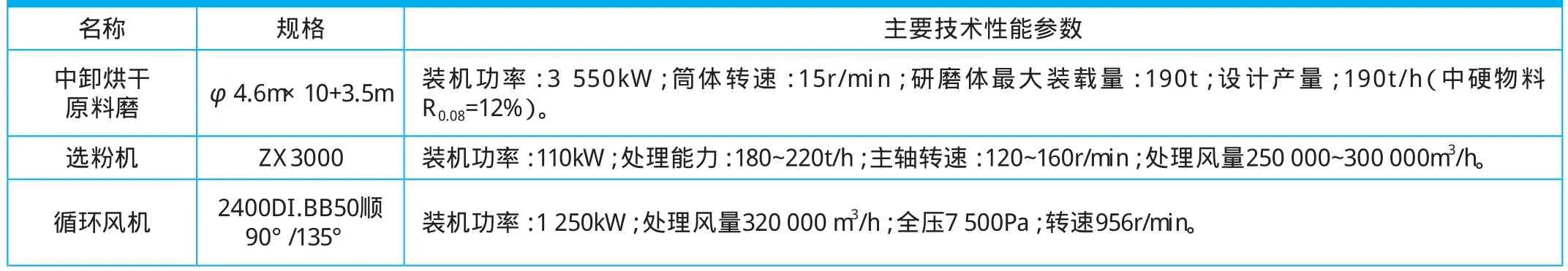

表1 φ4.6m×10+3.5m中卸烘干原料磨系统主机参数

表2 φ4.6m×10+3.5m中卸烘干原料磨改造前后内容说明

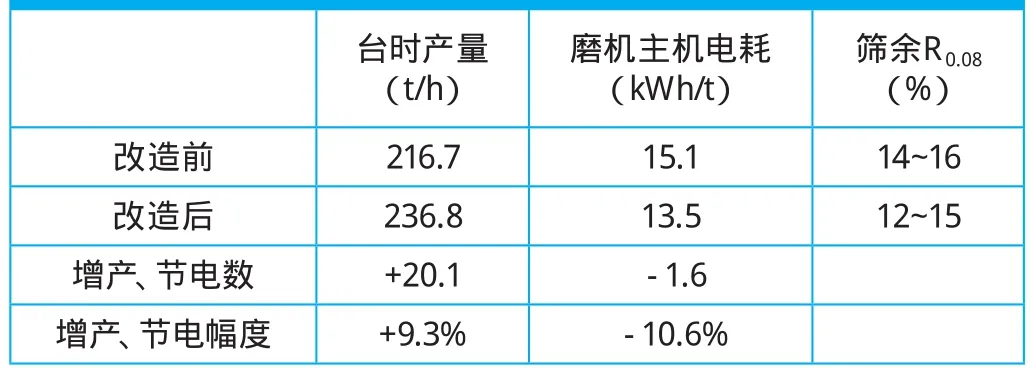

表3 φ4.6m×10+3.5m中卸烘干原料磨改造前后技术指标对比

4 应用实践

近年来,我们对国内的φ4.6m×10+3.5m中卸烘干原料磨系统进行调研,并对数台磨机存在的问题进行了改造,取得了明显的增产节能的效果。以安徽CT水泥有限公司为例,其系统主机配置见表1。

改造前后的磨机工况、改造内容及其运行效果对比见表2、表3。

由表3可看出,φ4.6m×10+3.5m中卸烘干原料磨通过磨内配件、研磨体级配等改造,取得了较好的增产节能效果。磨机产量由改造前的216.7t/h提高到236.8t/h,增产幅度9.3%;磨机主机电耗从15.1kWh/t下降到13.5kWh/t,主机电耗下降10.6%,且生料细度、质量都得到改善。

值得重视的是中卸烘干原料磨与风扫生料磨系统、风扫煤磨等粉磨系统,目前仍有相当数量在线使用,但国内对这类工艺和设备缺乏深入研究,以致其增产节能的潜力尚未得到有效挖掘。改造实践证明:中卸烘干原料磨等常规粉磨系统,通过改进磨内配件,优化研磨体级配,完善系统用风等措施,具有进一步增产节电的空间。