电石渣作原料2 000t/d水泥生产线的设计

赵 艳,温 平

(河北省建筑材料工业设计研究院,河北 石家庄 050051)

用电石作为化工原料的化工企业在生产过程中会产生大量的废渣-电石渣,如果电石渣不加以利用则会占用大量的土地,有会污染环境。电石渣的主要成分为氢氧化钙,其分解后的化学成分为氧化钙是生产水泥的主要原料之一。电石渣中含有对水泥生产有害成分碱和氯较高,需要采取一些特殊的措施来保证水泥生产的质量、可靠性和连续性。陕西米脂冀东2 000t/d水泥生产线设计用30%左右的电石渣代替石灰石生产水泥,项目建成投产后顺利实现了达标、达产,这样充分利用了资源,变废为宝,不仅解决了上游化工企业的废渣难题,也给企业带来了一定经济效益和社会效益。

1 工程概况

陕西米脂冀东为1条2 000t/d水泥生产线,设计年运转率为310天,年产熟料62万t,年产水泥85万t。

图1 工艺总图

1.1 总图运输方案

本项目总平面设计原则是:满足合理的工艺流程,保证原燃料和成品进出物流顺畅,布置尽量集中紧凑,节约用地,减少工程费用,保证工厂有一个良好的生产环境。厂区主要分为:原燃料准备区、主生产区共两个功能分区。

原燃料准备区:位于厂区的北侧和东侧,根据地形并结合工艺流程,采用“L”型布置。其中料浆池和清液池位于厂区北侧,电石渣处理车间布置在其南侧;原材料和煤等布置在厂区的东侧。

主生产区:位于厂区的西侧,从北向南“一字形”依次布置,从原料粉磨及废气处理至水泥袋装及发运。

厂前区布置有办公楼、宿舍、食堂、浴室等子项。

其他辅助生产设施如中控室、水处理各车间、机电修、材料库等根据功能及场地条件,在生产线周围布置。车间设置见图1。

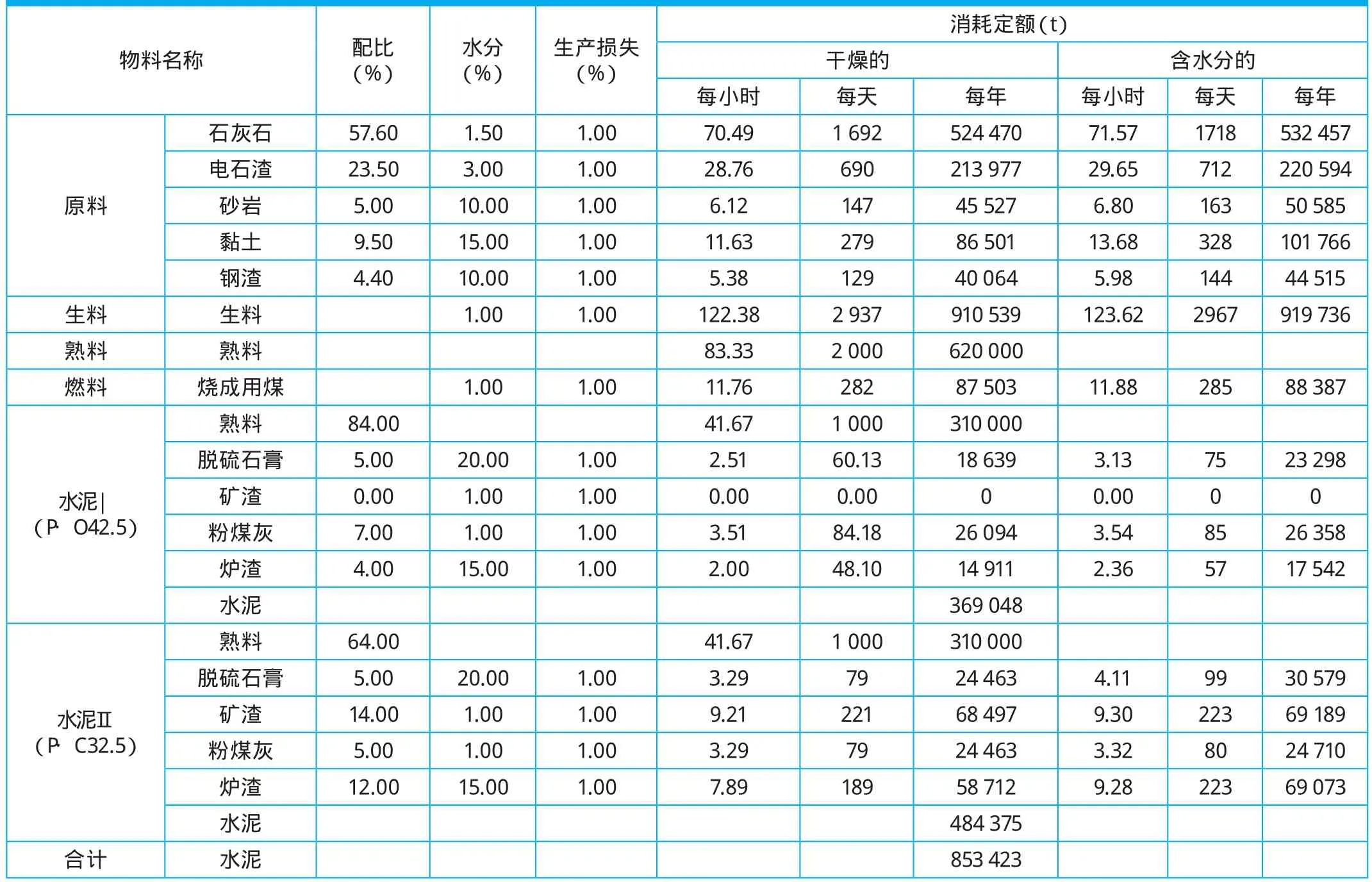

1.2 原、燃料及物料平衡表

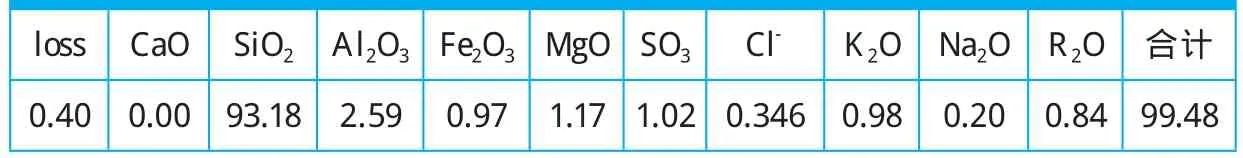

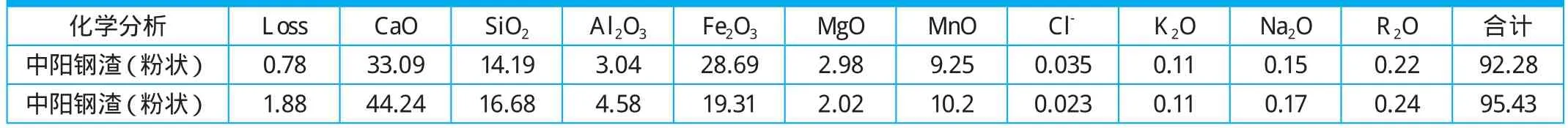

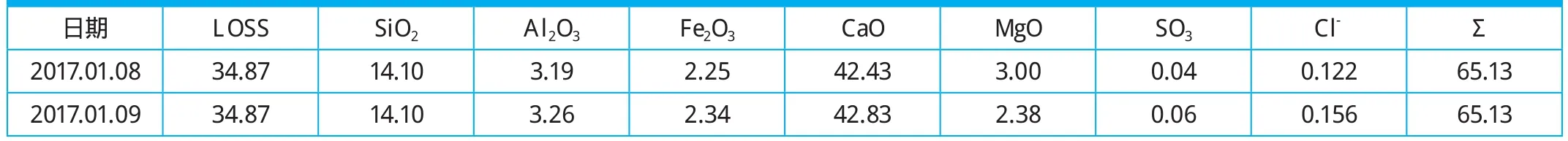

(1)电石渣。项目采用金泰氯碱工厂工业废渣——电石渣作为石灰质主要原料之一。金泰氯碱目前存储池存有电石渣约130万t,每天还能排放约1 200t。金泰氯碱工艺决定其产生的电石渣氯离子含量偏高,电石渣氯离子含量在0.27%~0.346%。金泰二期工程在2013年10月份投产,投产后总计年排放电石渣约40万t。经过改造其排放电石渣氯离子含量在0.06%以下,但仍偏高。根据原料配料计算,每年所需电石渣约60万t,因此每年需消耗存储池中的电石渣约20万t左右,电石渣典型化学成分见表1。

表1 电石渣化学成分(%)

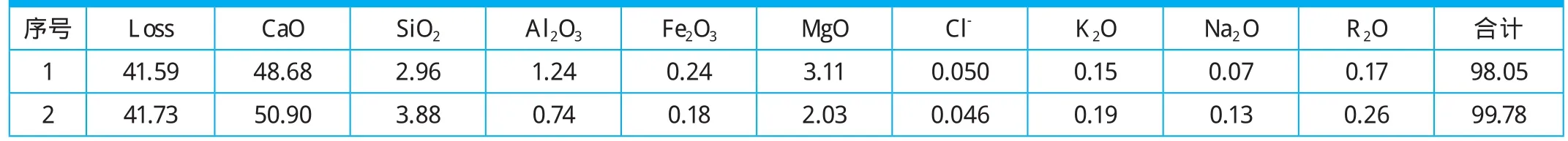

表2 石灰石化学成分(%)

(2)石灰石。项目地最近距离的石灰石资源在山西中阳蔡家沟镇,距米脂140km。石灰石典型化学成分见表2。

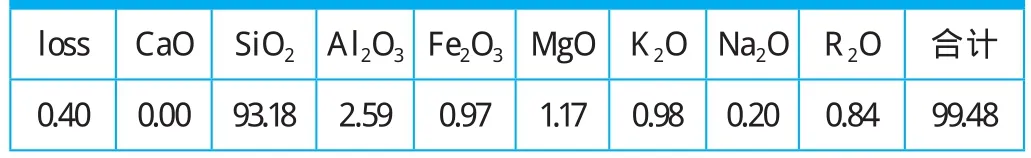

(3)硅质原料。使用距米脂大概230km的山西岚县的砂岩和工厂附近的黏土作为硅质原料,砂岩的典型化学成分见表3,黏土的典型化学成分见表4。

表3 砂岩的化学成分(%)

表4 黏土的化学成分(%)

(4)铁质校正原料。项目拟采用距离米脂160km的中阳钢渣为铁质校正原料,中阳钢渣的典型化学成分见表5。

表5 中阳钢渣化学成分(%)

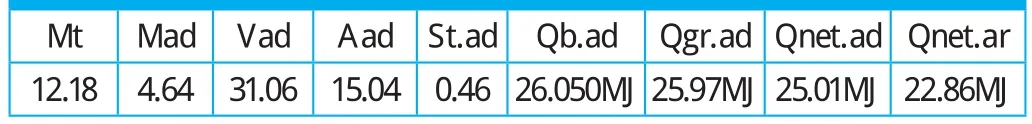

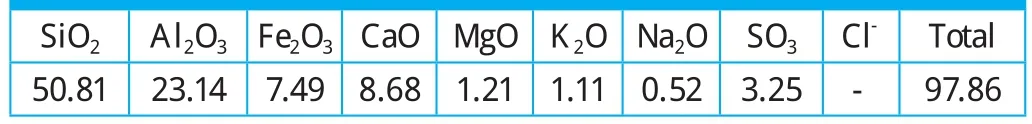

表6 原煤工业分析(%)

表7 煤灰化学成分(%)

表8 熟料率值

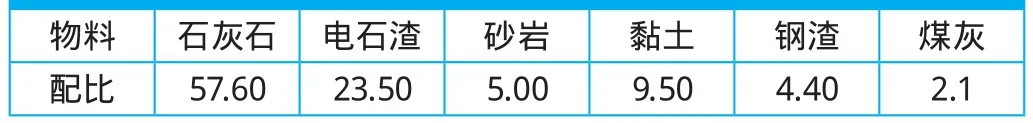

表9 物料配比(%)

(5)燃料。原煤产自陕西榆林地区,煤质和供煤量都能保证,原煤的工业分析见表6,煤灰化学成分见表7。

(6)混合材。拟采用粉煤灰、炉渣和矿渣作为水泥混合材。米脂地区粉煤灰和炉灰产生量可以满足本项目水泥混合材的用量和质量要求,矿渣从邻近的吴堡地区来。

表10 全厂物料平衡情况

(7)调凝剂。拟采用米脂各个电厂的脱硫石膏作为水泥生产所用调凝剂,其质量满足本项目生产优质硅酸盐水泥的技术要求。

(8)熟料率值见表8。

(9)原料配比见表9。

(10)全厂物料平衡见表10。

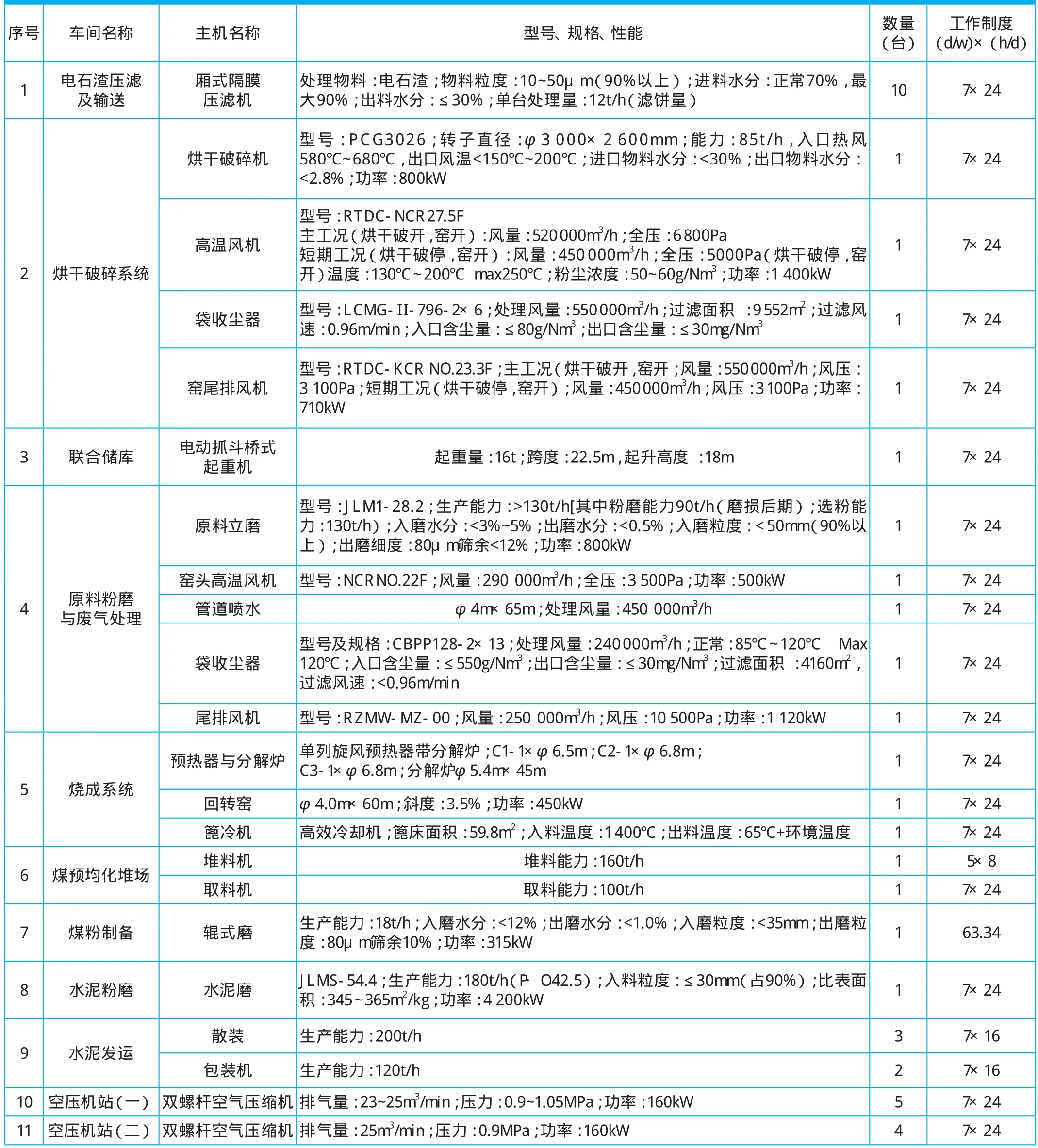

(11)全厂主机设备规格、能力和工作制度见表11。

(12)全厂物料储存方式、储存量及储存期见表12 。

表11 全厂设备

表12 全厂物料储存情况

2 主要设计特点

(1)多种有效的防堵措施。

原料中压滤后的电石渣、黏土和脱硫石膏比较粘湿,针对它们的特性,有针对性的设计了储库及输送计量设备:压滤后的电石渣卸料斗底部设置有振动电机,电石渣缓冲仓设置有自动清堵系统;在物料所能接触到的部位内部均设树脂衬板,下部锥体倾角为70°,其最下部分特别设计成吊仓结构,这样有利于物料下料顺畅和方便捅料,其计量设备采用定量给料机;电石渣滤饼的储存没有设计成圆形储库,而是采用堆棚形式,储存在堆棚中的电石渣滤饼由铲车铲到小的钢漏斗中,由胶带输送机输送到缓冲仓经计量后输送到烘干破,尽量减少中转的环节,相应的减少了堵塞的概率。在试生产阶段,没有发生物料堵塞缓冲仓或溜子而影响生产的情况。

(2)合理布置的原、燃料预均化堆场。

根据地形,石灰石和其它辅料选用联合储库,煤预均化选用长型堆场。联合储库与预均化堆场相比具有占地小,设备投资少,但均化效果比预均化堆场差。圆形预均化堆场为连续堆料、取料,堆料为环线连续布料,端面取料、中心卸料;长形预均化堆场则为一堆一取,直线连续布料,端面取料。长形预均化堆场的优点是:布料均匀,对周期长成分波动大的原料容易调整,对粘湿物料适用性强,易于设备的检修和维护,便于扩建;缺点是:存在端堆效应,两个料堆之间的成分也存在差异,占地面积大。圆形预均化堆场的特点是料堆内外圈有差异,物料分布较不均匀,但由于连续堆料和取料,没有端堆效应,均化效果能满足生产要求。圆形预均化堆场占地面积小,设备投资与长形预均化堆场相当。鉴于以上堆场形式自身的优缺点和生产线实际征地情况,石灰石和辅料选用联合储库、煤预均化堆场采用长形预均化堆场。

(3)高效的电石渣浆压滤系统。

相对于旧式的电石渣浆压滤系统,电石渣滤饼的物料水分由30%~37%降低到25%~30%,这样节省了大量的煤耗,烘干电石渣滤饼的气体温度降低了近150℃,预热器由传统的2级现在3级就可以保证烘干。

(4)先进的粉磨工艺流程。

早期的电石渣水泥生产线原料磨和水泥磨均一般都采用球磨系统,随着国产立磨的技术进步,其可靠性大大提高,为了节省能源,本项目原料磨、煤磨和水泥磨均采用立磨系统。立磨与球磨相比有以下优点:立磨系统集中碎、粉磨、烘干、选粉等工序于一体,流程简单,烘干能力大,对原料的水分、粒度的适应性强,粉磨电耗低;原料粉磨系统的比较见表13,煤磨系统的比较见表14,水泥磨系统的比较见表15。

(5)高效的生料均化库。

生料均化库采用IBAU型均化库,它的优点是:耗气量少,单位电耗低,高卸空率和良好的均化效果,出库生料CaO标准偏差小于±0.25%。

表13 原料粉磨系统的比较

表14 煤磨系统的比较

表15 水泥磨系统的比较

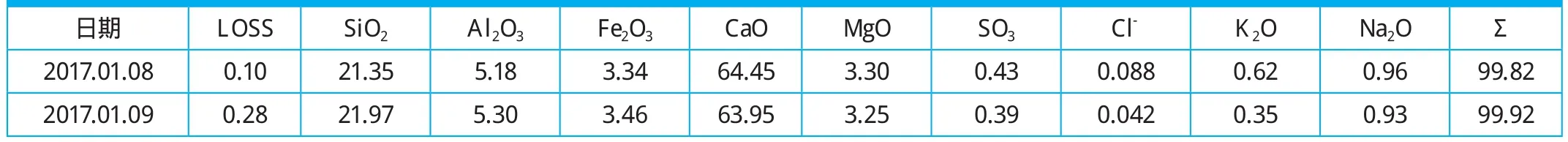

表16 生料化学成分(%)

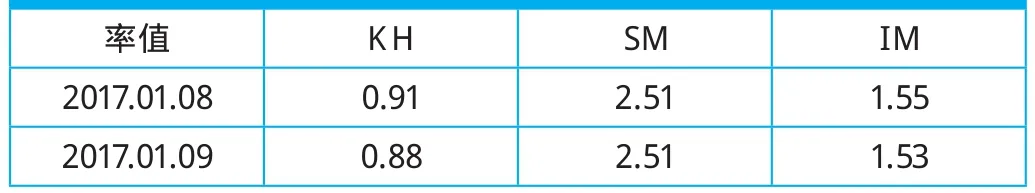

表17 生料率值

表18 熟料矿物组成(%)

表19 熟料化学成分及矿物组成(%)

(6)先进的烧成系统。

针对电石渣的特性,预热器采用单系列大蜗壳3级(根据需要且可以切换到2级)旋风预热器,其具有以下优点:低阻力、高换热效率和低废气量;分解炉具有煤适应性好,容积产量高和高换热效率的特性。电石渣中含有对水泥生产有害成分碱和氯较高且其烟气成分与纯石灰石的有较大的不同,因此分解炉、下料管、撒料盒等均有较大的改变。为了保证连续生产,防止结皮堵塞,窑尾还设置了旁路放风系统。另外窑尾还加设了SNCR脱硝系统以保证废气达标排放。

熟料冷却采用第四代无漏料高效篦冷机,篦冷机的篦床采用液压驱动,熟料破碎机为锤式破碎机。液压驱动与传统的电机驱动相比具有运行平稳、低噪音、低磨损等优点;此篦冷机还具有高热回收率(>75%)和低能耗(冷却风量≤2.0Nm3/t.cl)的优点 。

(7)多项节能措施。除原料磨、煤磨水泥磨均选用立磨外,所有的工艺大风机和篦冷机低压部分冷却风机均采用变频调速;所有的工艺大风机均选用高效率的离心风机。

3 试生产结果

2017.01.04~2017.01.10凌晨4点,系统共生产熟料约9 000多t,实现了72h连续运转达产2 100t/d。达产期间电石渣掺量约占50%,电石渣滤饼水分平均25%~27%,C1出口最高温度530℃,未用补燃热风炉即能烘干电石渣滤饼。达产期间生料和熟料数据见表16,表17,表18,表19。

4 结 语

陕西米脂冀东2 000t/d水泥生产线为我院设计的第1条完整的电石渣水泥生产线,试生产结果完全达到设计意图,为我院拓展设计领域积累了宝贵经验。

——非均布滤饼的局部比阻与平均比阻的测定与计算方法