NG/NC吸收药片的溶胀行为

王 琼, 邓重清, 蔚红建, 李吉祯, 张林军

(西安近代化学研究所, 陕西 西安 710065)

1 引 言

吸收药是多种固体推进剂制备工艺用的前驱物料,主要组分为硝化棉(NC)和硝化甘油(NG)以及安定剂。在溶剂挤压法制备推进剂过程中,需要先将吸收药压延塑化成吸收药片,然后将吸收药片用一定的溶剂溶胀和部分溶解后与其它固体填料充分捏合使各组分混合均匀[1]。捏合工序中,加入的溶剂对吸收药片的溶胀行为直接决定了捏合的工艺参数如时间、温度,捏合过程的安全性,物料混合均匀程度以及挤压过程的安全性。加入溶剂的挥发性直接决定了挤压成型后续工序如溶剂驱除过程的难易程度[2],进而决定产品的性能稳定性。含高氯酸铵(AP)的高燃速改性双基推进剂主要采用溶剂挤压方法制备,由于含有小粒径的AP,因此捏合过程中吸收药片的溶胀程度以及吸收药浆与固体粉末的混合均匀程度直接影响捏合过程和挤压过程的工艺安全性。

在吸收药溶胀方面国内外均未见相关研究报道,本研究以溶剂的毒性、挥发性和溶度参数为依据,筛选了几种溶剂体系如丙酮、乙酸乙酯、醇醚溶剂以及混合体系,并将目前工艺上采用的乙醇/丙酮溶剂作为参考基准。参考其它行业关于溶胀的研究方法[3-8]初步研究了吸收药片在上述几种优选溶剂中的溶胀行为,旨在为工艺助剂的优选,以及含AP的高燃速复合改性双基推进剂混合工艺参数的设计提供参考。

2 试验部分

2.1 试剂与仪器

试剂: 吸收药片(质量分数为硝化甘油(NG)40%,硝化棉(NC)57.64%,水和中定剂2.36%),泸州北方化学工业有限公司; 无水乙醇,分析纯,西安化学试剂厂; 丙酮,分析纯,利安隆博华(天津)医药化学有限公司; 乙酸乙酯乙酸乙酯,分析纯,广东光华科技股份有限公司; 无水乙醚乙醚,分析纯,四川西陇化工有限公司; 脂环胺改性固化剂和环氧树脂(JEL-55),常熟佳发化学有限公司。

仪器: 油浴烘箱; 梅特勒XS105分析天平; 铜筛(120目)。

2.2 试验

溶胀试验过程: (1)将120目筛制成直径为10 mm左右高40 mm的圆柱形笼容器,并将编号的金属笼分别浸入到溶剂中,10 s后取出称量,作为空白质量W0; (2)将吸收药片切成3 mm×3 mm左右的小块,秤取1000 mg左右的小药块置于金属笼容器中,样品的质量记为Ws; (3)将装有样品的金属笼置于装有溶剂的试管中并开始计时,试管中溶剂液面高度高于金属笼顶端,间隔一定时间后取出金属笼,用滤纸快速擦拭笼表面,至无溶剂液滴滴下时称重,重量记为W′,记录每次放入金属笼至下次取出金属笼的时间间隔。

溶胀度q(即增重百分比)计算式见公式(1):

(1)

式中,q为溶胀度,%;W′溶胀某时刻金属笼质量、笼网间残留溶剂质量、吸收药片质量与溶胀网络中溶剂的质量之和,mg;W0为金属笼质量和笼间残留溶剂质量,mg;Ws为样品质量,mg。

预烘前处理: 将吸收药片切成3 mm×3 mm×1.5 mm左右的小块,并平铺于培养皿中,置于预先恒温的油浴烘箱中预烘。试验温度50 ℃,预处理时间12 h。

“一维扩散”试验: 将药片处理成15 mm×3 mm×1.5 mm左右的直药条,将药条垂直浸入盛装环氧胶和脂环胺改性固化剂混合体系的带有刻度的玻璃管中,室温固化24 h。向玻璃管中倒入溶剂,以被溶剂溶胀的吸收药和未被溶胀的吸收药之间分界线的移动来表征溶剂在吸收药条中的一维扩散即“示线追踪法”。

3 结果与讨论

3.1 常温条件下吸收药片在溶剂中的溶胀行为

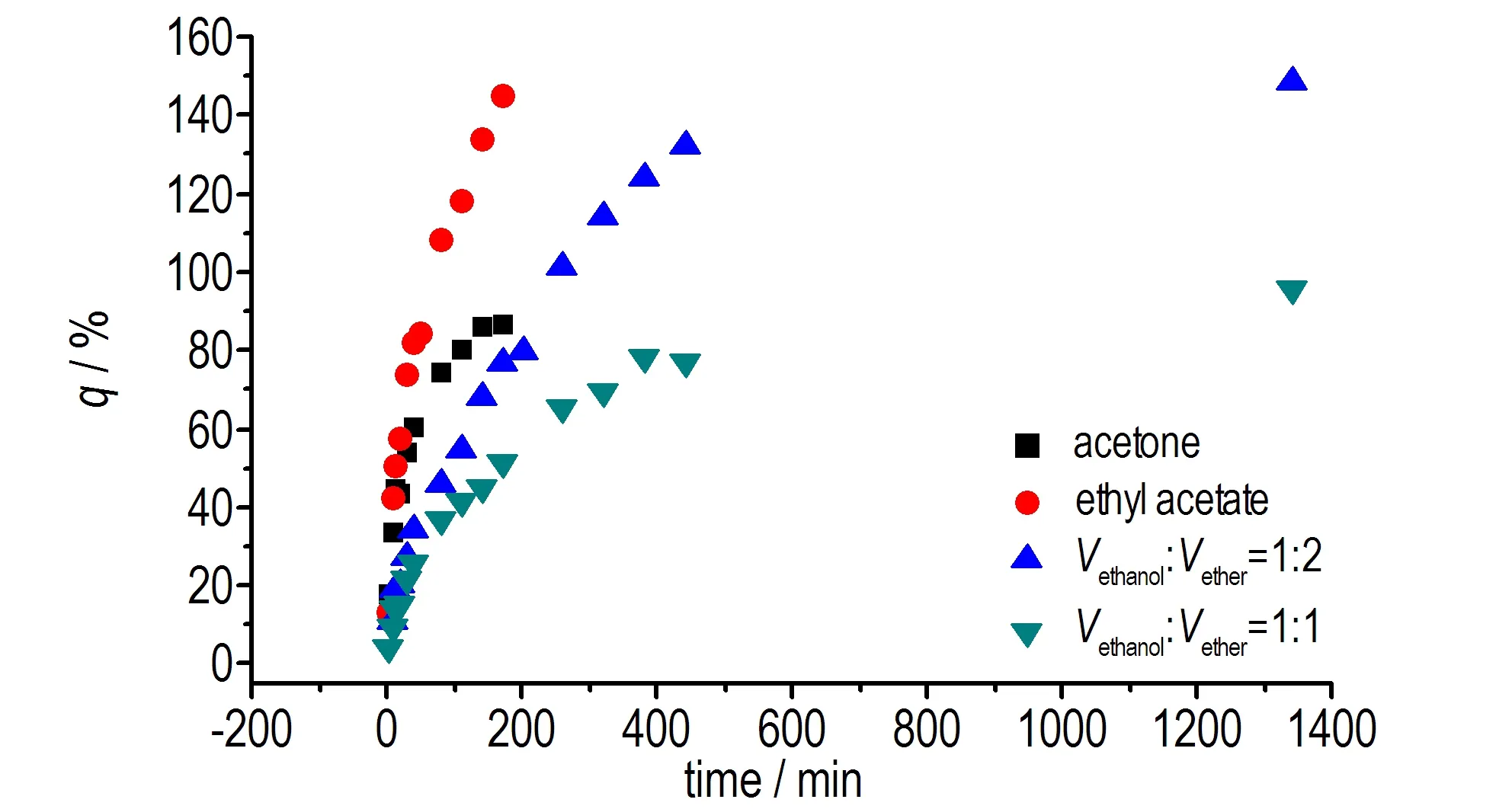

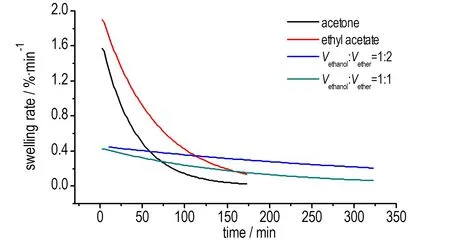

采用称重法研究了未经过预烘处理的吸收药片在丙酮、乙酸乙酯、V乙醇∶V乙醚=1∶2和V乙醇∶V乙醚=1∶1溶剂中的溶胀行为,试验结果见图1。

图1未经前处理的吸收药片在溶剂中的溶胀行为

Fig.1Swelling behaviors of absorbent tablet without pretreatment in solvents

由图1可知,在200 min内,吸收药片在乙酸乙酯中的溶胀最快,其次为丙酮,醇醚溶液最慢。吸收药片在丙酮中大约160 min时达到溶胀平衡,平衡溶胀度约80%; 在醇醚溶液中经过1200 min达到溶胀平衡,其中吸收药片在V乙醇∶V乙醚=1∶2的醇醚混合溶剂中的平衡溶胀度为140%,在V乙醇∶V乙醚=1∶1的混合溶剂中的平衡溶胀度为95%。吸收药片在乙酸乙酯中经过190 min溶胀度达到140%,还未达到溶胀平衡。试验过程中发现,当吸收药片在溶剂中接近溶胀平衡时,有部分硝化棉溶于溶剂中渗出金属笼。

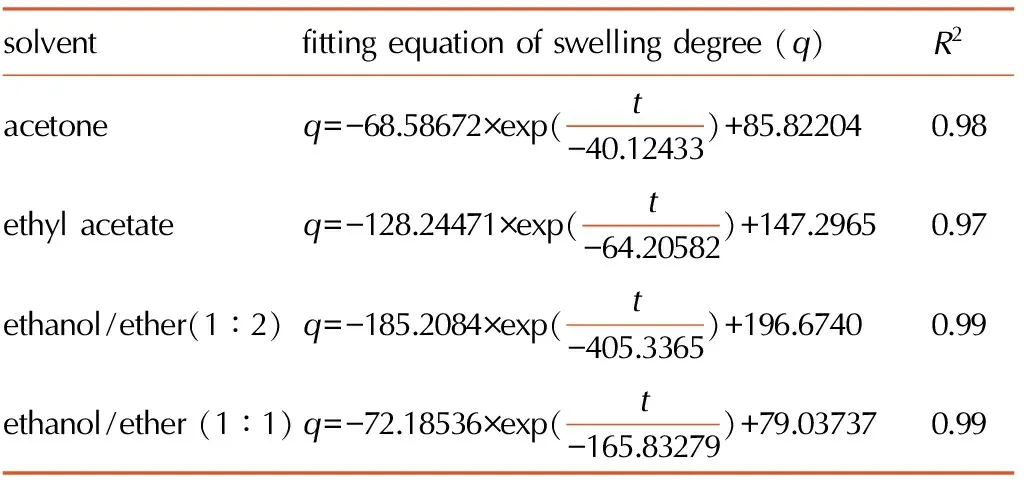

对图1中数据点拟合获得吸收药片溶胀度随时间的变化方程,结果见表1。

表1四种溶剂中吸收药片的溶胀度拟合方程

Table1Fitting equations of swelling degree of absorbent tablet in four solvents

solventfittingequationofswellingdegree(q)R2acetoneq=-68.58672×exp(t-40.12433)+85.822040.98ethylacetateq=-128.24471×exp(t-64.20582)+147.29650.97ethanol/ether(1∶2)q=-185.2084×exp(t-405.3365)+196.67400.99ethanol/ether(1∶1)q=-72.18536×exp(t-165.83279)+79.037370.99

Note:qis the swelling degree of absorbent tablet in solvent;tis the time;R2is the square of correlation coefficient.

由表1可见,吸收药片在溶剂的溶胀过程中,质量变化百分比与时间符合指数模型。对上述方程分别求导,即可获得吸收药片在不同溶剂中的自由溶胀速率方程,结果见表2和图2。

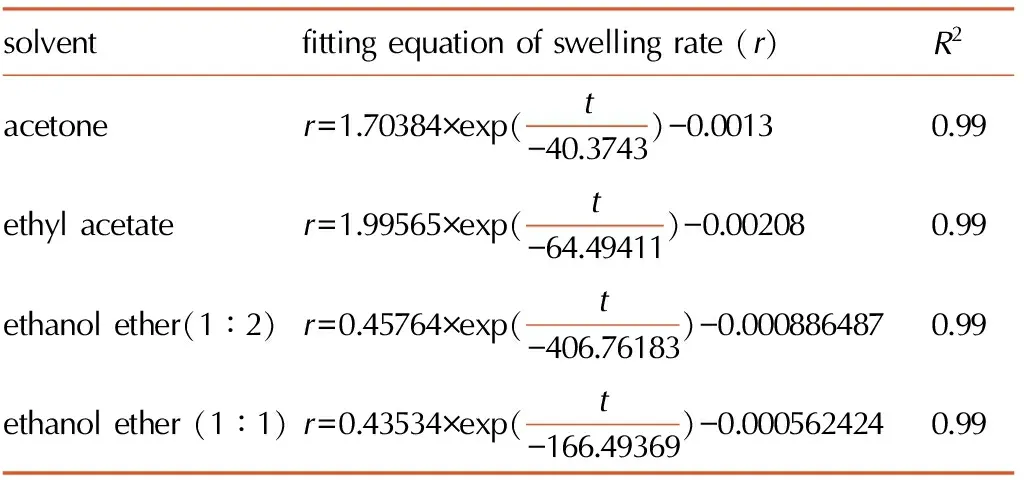

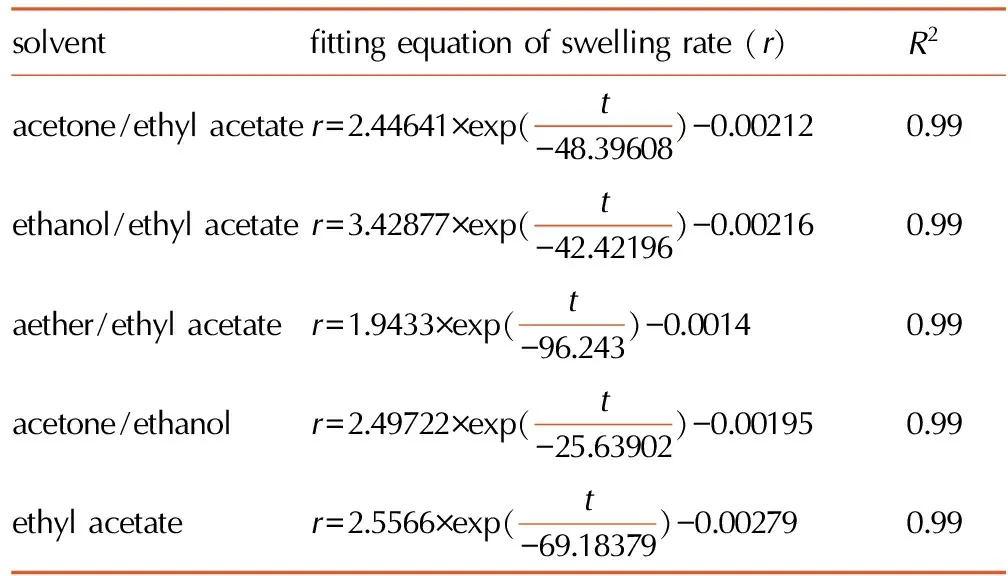

表2四种溶剂中吸收药片的溶胀速率拟合方程

Table2Fitting equations of swelling rate of absorbent tablet in four solvents

solventfittingequationofswellingrate(r)R2acetoner=1.70384×exp(t-40.3743)-0.00130.99ethylacetater=1.99565×exp(t-64.49411)-0.002080.99ethanolether(1∶2)r=0.45764×exp(t-406.76183)-0.0008864870.99ethanolether(1∶1)r=0.43534×exp(t-166.49369)-0.0005624240.99

Note:ris the swelling rate of absorbent tablet in solvent.

由表2可知,在四种溶剂中,吸收药片的溶胀速率都随时间延长呈指数型衰减。由图2可知,在60 min内吸收药片在乙酸乙酯的溶胀速率最高,其次为丙酮,醇醚混合溶剂最低。60 min后吸收药片在丙酮中的溶胀速率低于在V乙醇∶V乙醚=1∶2混合溶剂中的溶胀速率,这是由于吸收药片在丙酮中接近溶胀平衡时溶解过程逐渐占主导的缘故。吸收药片在乙酸乙酯中的溶胀速率在110 min内最高,在110 min以后低于在V乙醇∶V乙醚=1∶2的混合溶剂中的溶胀速率。

在上述研究的四种溶剂中,吸收药片在乙酸乙酯中的平衡溶胀度最高,2 h内溶胀速率最快。

图2未经预烘处理的吸收药片在四种溶剂中的溶胀速率

Fig.2Swelling rates of absorbent tablet without predrying treatment in four solvents

3.2 预烘后的吸收药片在溶剂中的溶胀行为

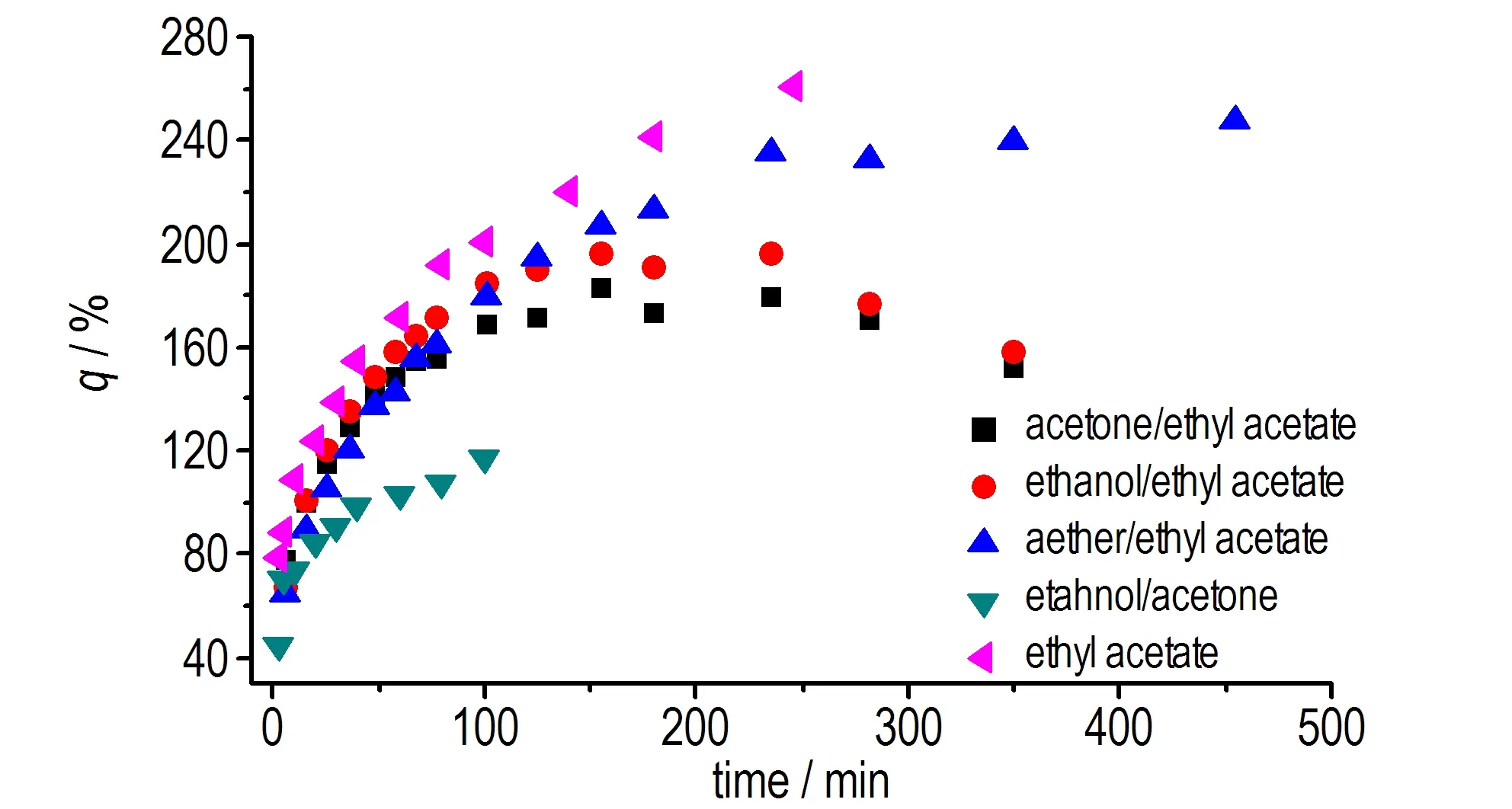

以丙酮、乙醇、乙醚和乙酸乙酯为基础,以吸收药片的溶度参数20.75 MJ1/2·m-3/2为目标,按相似相容原理设计了混合溶剂V丙酮∶V乙酸乙酯=0.408∶0.592,V乙醇∶V乙酸乙酯=0.068∶0.932和V乙醚∶V乙酸乙酯=0.279∶0.721。为便于比较,将目前工艺上采用的混合溶剂V丙酮∶V乙醇=0.6154∶0.3864作为参照溶剂。将吸收药片在50 ℃烘箱中放置12 h后,研究了其在几种溶剂中的溶胀行为,结果见图3。

图3预烘后的吸收药片在溶剂中的溶胀行为

Fig.3Swelling behaviors of absorbent tablet after predrying in solvents

由图3可知,吸收药片在乙醇/乙酸乙酯和丙酮/乙酸乙酯中经过约150 min很快达到溶胀平衡,平衡溶胀度分别为190%和180%,在乙醚/乙酸乙酯中的溶胀行为类似于在乙酸乙酯中的溶胀,可认为在研究时间范围内吸收药片在乙酸乙酯中未达到溶胀平衡,在乙醚/乙酸乙酯中300 min以后基本上达到溶胀平衡。在相同时间内,吸收药片在乙醇/丙酮溶剂中的溶胀度远低于在其它几种溶剂中的溶胀度。由乙醇/乙酸乙酯和乙酸乙酯的溶胀度数据对比可知,虽然乙醇/乙酸乙酯中乙醇的体积仅占6.8%,却显著改变吸收药片达到溶胀平衡的时间以及平衡溶胀度,表明溶剂组成的微量变化能显著改变吸收药片的溶胀行为。

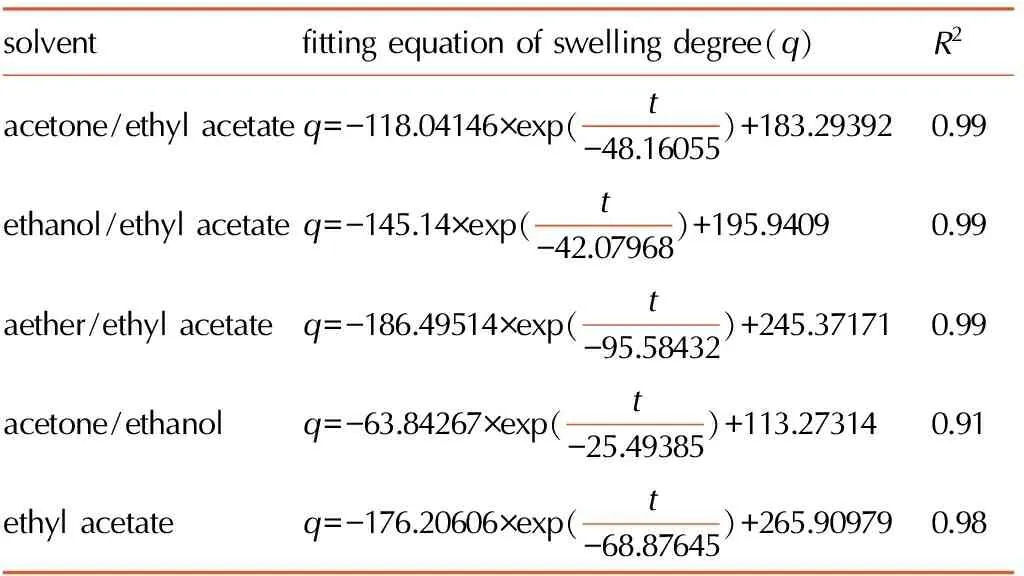

对图3中数据点拟合获得吸收药片溶胀度随时间的变化方程(对丙酮/乙酸乙酯和乙醇/乙酸乙酯溶剂只拟合到平衡溶胀阶段),结果见表3。

表3预烘后的吸收药片在混合溶剂中的溶胀度拟合方程

Table3Fitting equations of swelling degree of absorbent tablet after predrying in mixed solvents

solventfittingequationofswellingdegree(q)R2acetone/ethylacetateq=-118.04146×exp(t-48.16055)+183.293920.99ethanol/ethylacetateq=-145.14×exp(t-42.07968)+195.94090.99aether/ethylacetateq=-186.49514×exp(t-95.58432)+245.371710.99acetone/ethanolq=-63.84267×exp(t-25.49385)+113.273140.91ethylacetateq=-176.20606×exp(t-68.87645)+265.909790.98

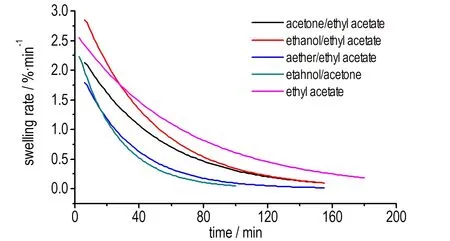

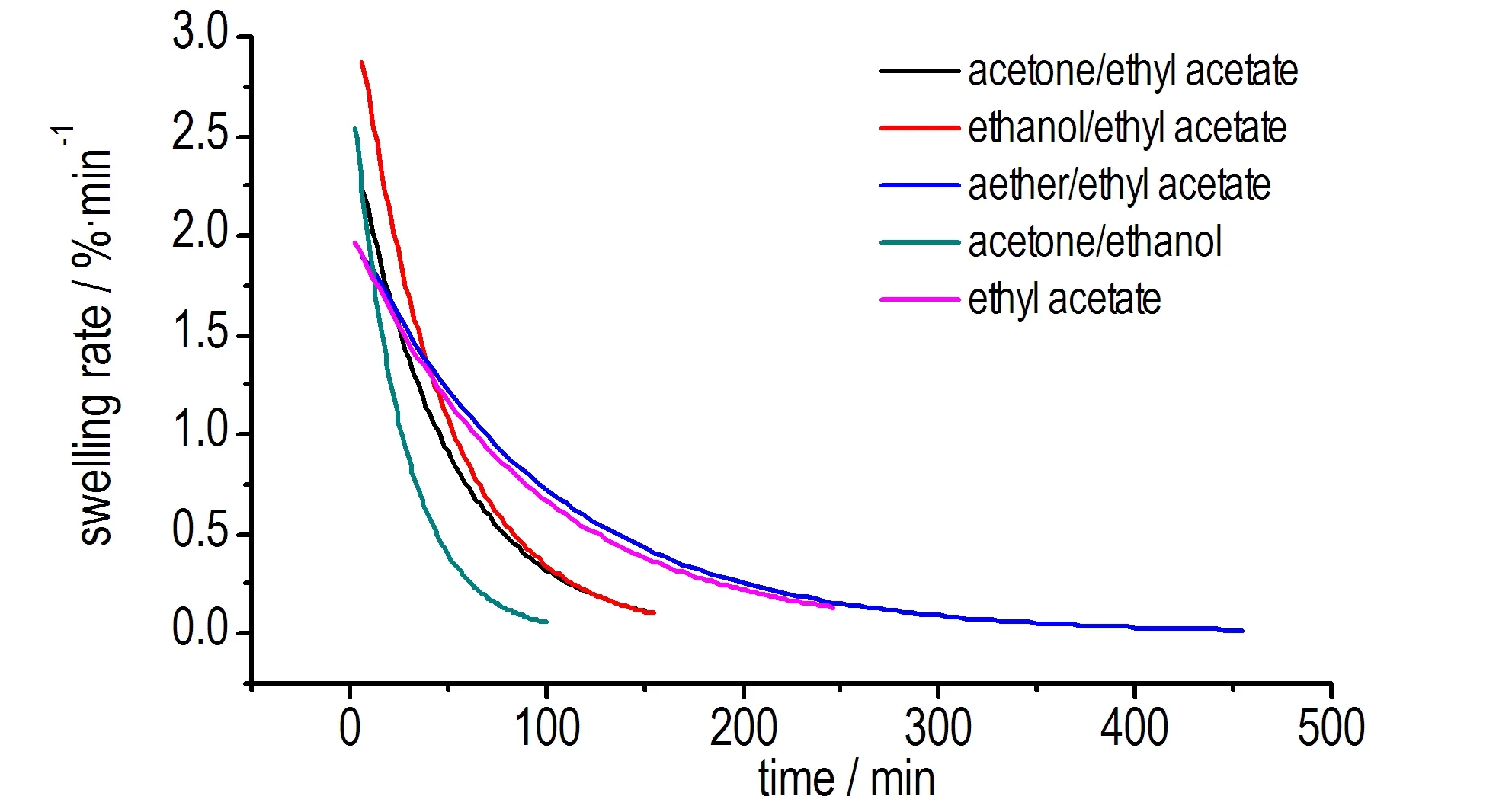

由表3可见,吸收药片在溶剂的溶胀过程中,质量变化百分比与时间符合指数模型。对上述方程分别求导,即可获得吸收药片在不同溶剂中的自由溶胀速率方程,结果见表4和图4。

由图4可知,预烘后200 min内,吸收药片在丙酮/乙酸乙酯中的溶胀速率低于吸收药片在乙醇/乙酸乙酯和乙酸乙酯中的溶胀速率,在丙酮/乙醇和乙醚/乙酸乙酯中的溶胀最慢。在最初30 min内,吸收药片在乙醇/乙酸乙酯的溶胀速率最快,30 min以后吸收药片在乙酸乙酯中的溶胀速率比在乙醇/乙酸乙酯中的溶胀速率快,表明少量的乙醇能使吸收药片在乙酸乙酯中的初期溶胀速率增加。从溶胀度和溶胀速率角度而言,丙酮/乙醇溶剂并非吸收药片溶胀最优溶剂。

由图4可知吸收药片在丙酮/乙醇体系中的溶胀速率与在乙醚/乙酸乙酯中的溶胀速率相当,但由图3可知,溶胀度却有显著区别,分析认为溶剂密度对不同溶剂溶胀度的相对大小有影响。

图4预烘后吸收药片在溶剂中的溶胀速率

Fig.4Swelling rates of absorbent tablet after predrying in solvents

表4预烘后的吸收药片在混合溶剂中的溶胀速率拟合方程

Table4Fitting equations of swelling rate of absorbent tablet after predrying in mixed solvents

solventfittingequationofswellingrate(r)R2acetone/ethylacetater=2.44641×exp(t-48.39608)-0.002120.99ethanol/ethylacetater=3.42877×exp(t-42.42196)-0.002160.99aether/ethylacetater=1.9433×exp(t-96.243)-0.00140.99acetone/ethanolr=2.49722×exp(t-25.63902)-0.001950.99ethylacetater=2.5566×exp(t-69.18379)-0.002790.99

为分析溶剂密度对溶胀度和溶胀速率表征的影响,扣除称重法中的密度,计算了吸收药片在几种溶剂的溶胀度和溶胀速率,结果见图5。

由图5可知,吸收药片在不同溶剂中的溶胀度的相对位置不变,而溶胀速率的相对位置发生了较大变化。前40 min,吸收药片在乙醇/乙酸乙酯中的溶胀速率最大,40 min以后在乙醚/乙酸乙酯中的溶胀速率最高,与乙酸乙酯中的溶胀速率接近。前40 min内吸收药片在溶剂乙醇/乙酸乙酯中的溶胀速率比在乙酸乙酯中的大,表明少量溶剂对吸收药片在不同溶剂中的溶胀速率有显著影响。对比图4和图5可知,扣除密度与否对吸收药片在溶剂中溶胀速度计算值的相对大小有影响,建议今后在研究溶胀行为时特别是动力学比较时考虑密度的影响。

a. swelling degree vs time

b. swelling rate vs time

图5扣除密度影响后吸收药片在溶剂中的溶胀行为和溶胀速率

Fig.5Swelling behaviors and swelling rates of absorbent tablet in solvents after deducting the density influence

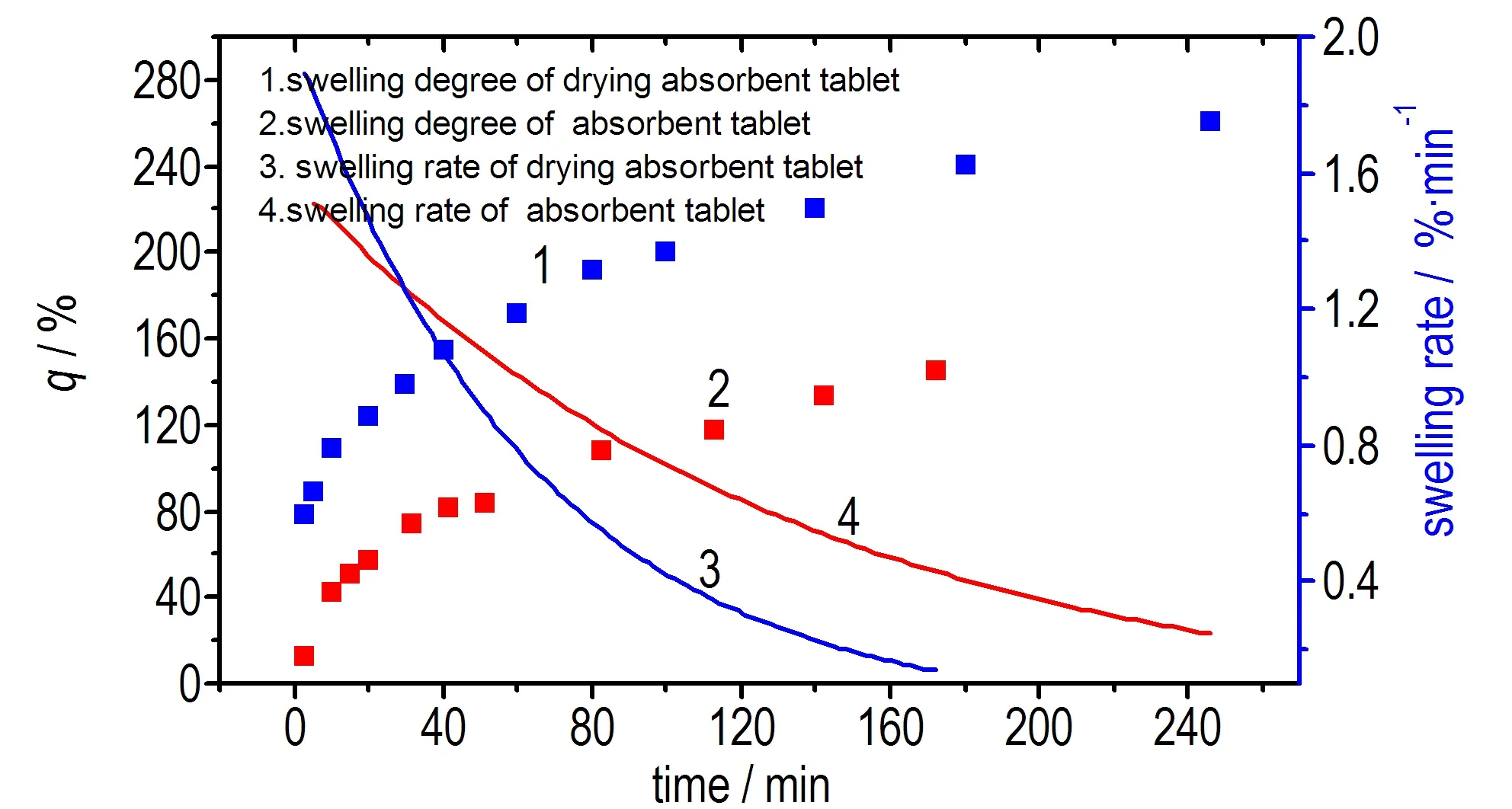

为研究温度对溶胀行为的影响,以乙酸乙酯为对象研究了预烘前后吸收药片在乙酸乙酯中的溶胀速率和溶胀度的变化,结果见图6。

图6预烘前后吸收药片在乙酸乙酯中的溶胀度和溶胀速率

Fig.6Swelling degrees and swelling rates of absorbent tablet before and after predryinging in ethyl acetate

由图6可知,相同溶胀时间内,预烘后吸收药片的溶胀度远高于未预烘吸收药片的溶胀度,在前40 min内,预烘后吸收药片在乙酸乙酯中的溶胀速率高于未预烘吸收药片的溶胀速率,表明温度对吸收药片在乙酸乙酯中的溶胀速率和溶胀度有显著影响。

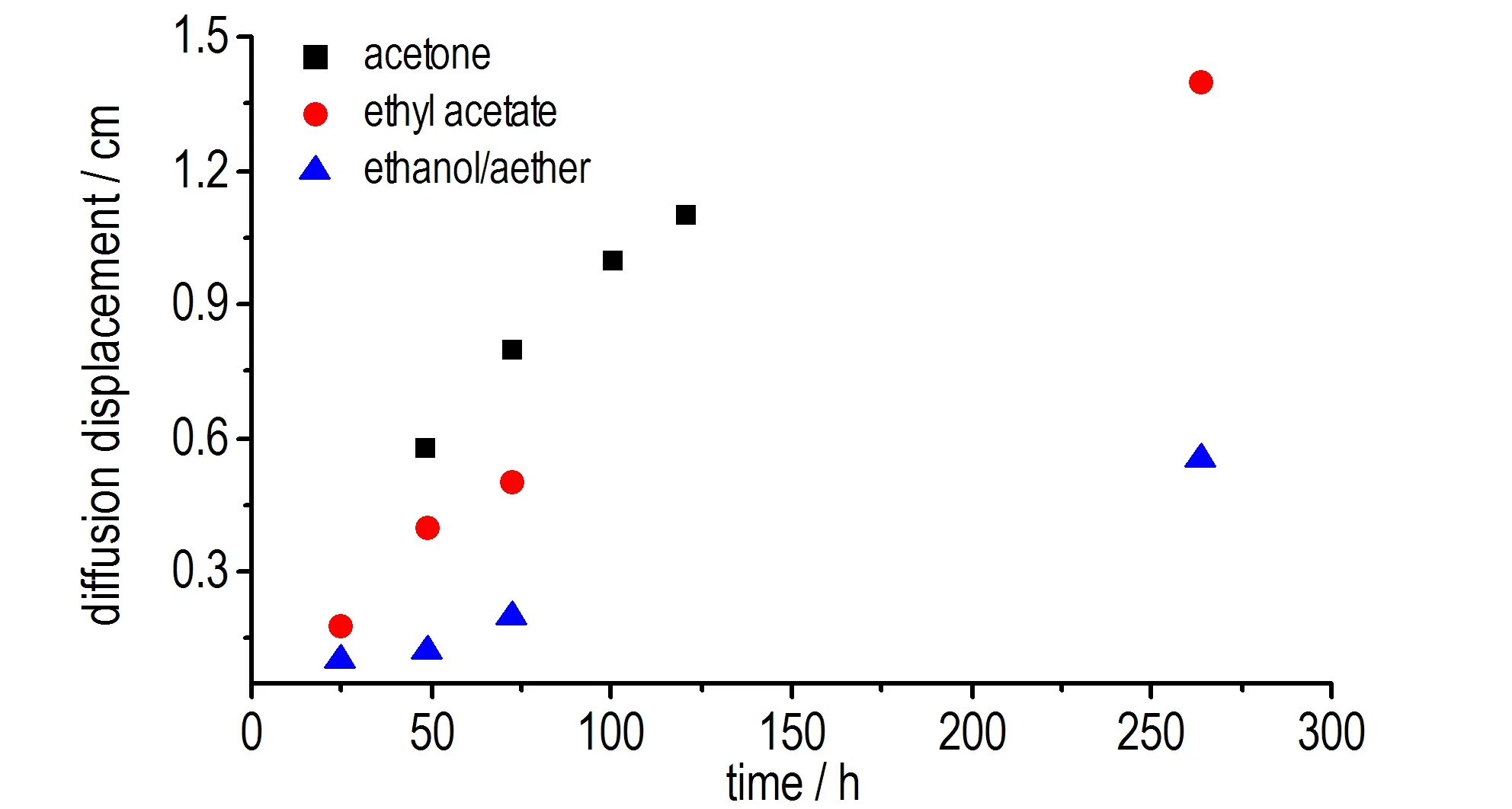

3.3 溶剂在吸收药条中的“一维扩散”研究

由于吸收药片在溶剂中的溶胀过程包含溶剂在吸收药片中的扩散以及溶剂对吸收药片的溶解,因此研究了丙酮、乙酸乙酯和乙醇/乙醚(V乙醇∶V乙醚=1∶2)三种常用溶剂在未经预烘的吸收药条中的“一维扩散”行为,结果见图7。

图7溶剂在吸收药条中的扩散位移

Fig.7Diffusion displacement of solvents in absorbent bar

对丙酮、乙酸乙酯和醇醚溶剂在吸收药条中的位移随时间的变化采用线性拟合,方程分别为:y=0.0099t,R2=0.99,y=0.00551t,R2=0.98,y=0.00216t,R2=0.98。三种溶剂在吸收药条中的扩散速度恒定,且丙酮在吸收药条中的扩散速度最快(0.0099 cm·h-1),其次为乙酸乙酯(0.00551 cm·h-1),醇醚溶剂最慢(0.00216 cm·h-1)。与图1对比可知,采用重量法研究溶胀性能时吸收药片在乙酸乙酯中的溶胀速率和平衡溶胀度均大于丙酮。考虑到采用重量法时存在溶剂密度的影响,扣除密度影响之后发现吸收药片在乙酸乙酯中的溶胀速率和平衡溶胀度仍均大于丙酮。以上分析表明,溶剂对吸收药片的溶胀受多种因素的影响,溶剂在吸收药中一维扩散速率与吸收药片在溶剂中的溶胀速率无直接对应关系。

4 结 论

(1) 溶剂在吸收药片中的一维扩散速度与吸收药片的溶胀速率无直接对应关系。

(2) 预烘后吸收药片在乙酸乙酯中的溶胀度远高于在其它溶剂中的溶胀度,且在研究时间范围内未达到溶胀平衡,吸收药片在乙醇/乙酸乙酯和丙酮/乙酸乙酯中经过150 min左右均达到溶胀平衡,平衡溶胀度分别为190%和180%,表明溶剂种类及配伍对吸收药片在溶剂中的溶胀平衡具有较大影响,从溶胀速率和平衡溶胀度等方面考虑,乙酸乙酯和乙醇/乙酸乙酯最优,丙酮/乙酸乙酯次之。

(3) 预烘前吸收药片在乙酸乙酯中60 min的溶胀度为约85% 左右,预烘后相同时间溶胀度为达到165%左右,且而预烘前后溶胀速率的相对大小与时间有关,表明预烘处理对吸收药片在乙酸乙酯中的溶胀速率和平衡溶胀度有显著影响。

参考文献:

[1] 张端庆. 固体推进剂[M].北京: 兵器工业出版社,1986:286-287.

ZHANG Duan-qing. Solid propellant[M]. Beijing: Ordnance Industry Press,1986:286-287.

[2] 邓重清, 李吉祯, 刘晓军, 等. 温度对薄壁管状AP-CMDB推进剂驱溶效果的影响[J]. 火炸药学报, 2014, 37(4): 74-77.

DENG Chong-qing, LI Ji-zhen, LIU Xiao-jun, et al. Influence of temperature on the solvent-removing effect of thin-wall tube-shaped AP-CMDB propellant[J].ChineseJournalofExplosives&Propellants, 2014, 37(4): 74-77.

[3] 李瑜, 刘媛媛, 李帅, 等. 交联直写海藻酸盐水凝胶中空纤维的凝胶率与溶胀度[J]. 化工学报, 2014, 65(12): 5090-5096.

LI Yu, LIU Yuan-yuan, LI Shuai, et al. Gel fraction and swelling degree of hollow alginate fiber fabricated by direct writing and crosslinking[J].JournalofChemicalIndustryandEngineering(CIESCJournal), 2014, 65(12): 5090-5096.

[4] 杜鹃, 彭宇行, 丁小斌, 等. 含聚1,3-二氧戊环链段聚合物网络poly(AA-b-DXL)溶胀度的影响因素研究[J]. 高分子学报, 2002, 4(2): 226-229.

DU Juan, PENG Yu-xing, DING Xiao-bin, et al. Effects on swelling behavior of hydrophilic poly(AA-b-DXL) networks[J].ActaPolymericaSinica, 2002, 4(2): 226-229.

[5] 王衍彬, 钱华, 徐炯, 等. 天然高分子亲水性凝胶材料在竹醋液中溶胀度的初步研究[J]. 生物质化学工程, 2007, 40(6): 22-24.

WANG Yan-bin, QIAN Hua, XU Jiong, et al. Preliminary research on swelling degree of natural polymer gel in banboovinegar[J].BiomassChemicalEngineering, 2007,40(6): 22-24.

[6] 杨明忠, 滕学锋. AP/CMDB推进剂的成型工艺,火炸药学报,1996,19(3):31-32.

YANG Ming-zhong, TENG Xue-feng. Forming technology for AP/CMDB propellant[J].ChineseJournalofExplosives&Propellants, 1996,19(3): 31-32.

[7] 邓重清, 蔚红建. 工艺溶剂对AP/CMDB推进剂燃烧性能的影响[J]. 科学技术与工程, 2015, 15(5): 160-162.

DENG Chong-qing, WEI Hong-jian. Effect of technical solvent on AP/CMDB propellant combustion properties[J].ScienceTechnologyandEngineering, 2015,15(5): 160-162.

[8] 邓重清, 蔚红建, 张中正. Al粉在高燃速AP/CMDB推进剂中的应用[J]. 火炸药学报, 2015, 38(3): 77-80.

DENG Chong-qing, WEI Hong-jian, ZHANG Zhong-zheng. Application of Al powder in high burning-rate AP/CMDB propellants[J].ChineseJournalofExplosives&Propellants, 2015, 38(3): 77-80.