缫丝生产废水处理工艺技术

杜元源,张 伟,江凤娟

(1.安徽显闰环境工程有限公司,安徽 合肥 230031;2.安徽省环境科学研究院,安徽 合肥 230002)

缫丝生产废水处理工艺技术

杜元源1,张 伟2,江凤娟1

(1.安徽显闰环境工程有限公司,安徽 合肥 230031;2.安徽省环境科学研究院,安徽 合肥 230002)

针对缫丝生产中的废水污染物,采用中和、混凝、沉淀+气浮二级物化的预处理技术和序批式活性污泥法生化处理(SBR)、水解酸化及曝气(BAF)生化系列工艺技术进行污水处理,使其达到排放标准,实现企业节能减排目的。

缫丝废水;污水处理;SBR;水解酸化;BAF

我国是蚕丝生产大国,每年生丝产量约10万t,1 t生丝需消耗水资源800~1 000 t,这就意味着每年蚕丝生产就有8 000多万t废水,这些废水中含有大量的COD、BOD等污染物,如果直接排放将对环境造成严重污染[1]。根据GB 28936-2012《缫丝工业水污染物排放标准》,针对安徽省泾县鑫源茧丝绸有限公司缫丝工艺,分析其废水污染物的含量,提出污水处理的具体工艺路线和方法。

1 缫丝生产工艺流程[2]

缫丝生产主要工序如下:

1.1 混剥茧

混茧是把两个或两个以上的庄口茧均匀混合,扩大茧批的数量,平衡原料茧的质量,稳定工艺和操作,提高生丝的质量和产量。

剥茧是剥去茧衣及剥去蚕茧外围一层松乱的丝缕。丝缕纤维细而脆,丝胶含量多,不能缫丝。缫丝前剥掉茧衣,有利于选茧、煮茧和缫丝,并提高生丝质量。

1.2 选茧

剔除原料茧中不能缫丝的下脚茧(如双宫茧、薄皮茧、穿虫茧、黄班茧、重油茧、软绵茧、深色茧、烂茧等),再通过筛茧机进行分选。

1.3 煮茧

通过煮茧使蚕茧适当地膨润和溶解丝胶,减少丝缕之间的胶着力,增强茧丝的强力,保证茧丝能连续不断地顺序离解。煮茧程序中温度、蒸汽压力等工艺条件与缫丝的产量、质量和缫折有密切的关系。

1.4 缫丝

缫丝是指根据生丝的规格要求,把若干粒煮熟茧的茧丝离解后,利用丝胶的黏合作用并合连接起来,使原来细而不匀、长度有限的单根茧丝,制成粗细均匀、有一定强力、连续不断的生丝。

1.5 复摇

将小籆丝片纺成合格的大籆丝片和筒装丝。

1.6 整理

整理是使丝片有一定的外形,便于运输和贮存,有利于丝织生产。

2 缫丝生产废水的处理

2.1 废水排放标准

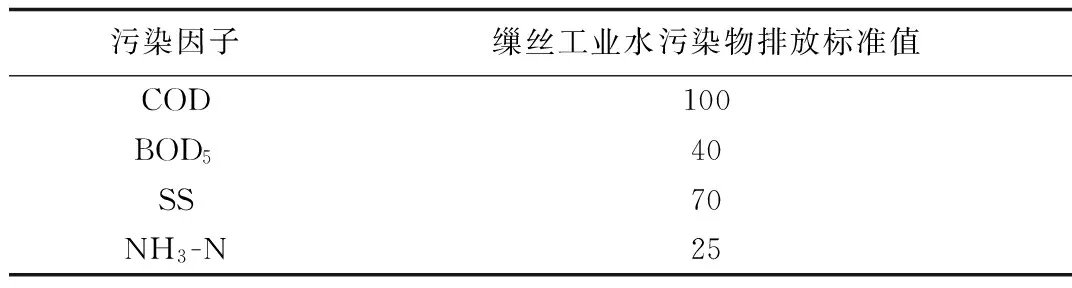

缫丝生产中的废水来源于煮茧、缫丝、复摇废水,副产品中的汰头废水以及职工生活污水。废水中的污染物主要是COD、BOD5、NH3-N、SS等。根据《缫丝工业污染物排放标准》(GB 28936-2012),排放的污水中这些污染物浓度应该符合表1指标要求。

表1 缫丝生产废水治理目标值 单位:mg/L

2.2 废水的特点

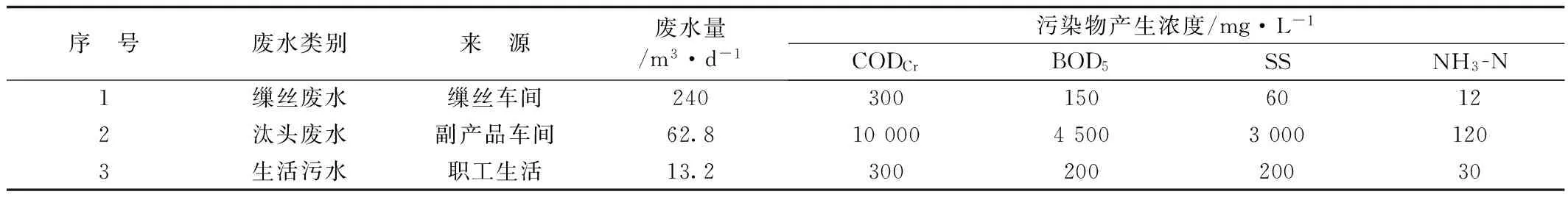

通过取缫丝废水(包括煮茧、缫丝、复摇)、汰头废水以及生活污水试样进行检测,得出污水污染物浓度如表2所示。

2.3 废水处理工艺流程

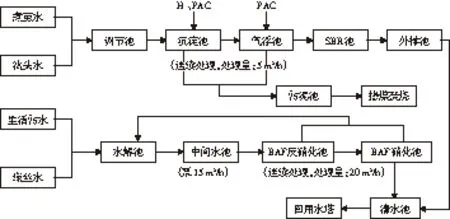

从表1、表2中的各项指标对比可见,缫丝生产废水的污染物浓度都远远超过了排放标准。通过废水预处理(中和、混凝、沉淀+气浮二级物化),SBR生化处理,水解酸化,BAF生化的一系列工艺技术,净化污水使其达到排放指标,可极大地减少水质污染。图1为缫丝生产企业水处理工艺流程图[3-4]。

表2 缫丝生产废水污染物浓度

图1 缫丝废水处理工艺流程图

从图1中可以看出,先采用机械格栅和人工栅网,有效去除大部分较大的颗粒污染物后,经排水渠多级粗细格栅除去较大杂质,并流入调节池或水解池。副产品车间排放的生产废水波动性较大,pH值高,采用调节池调节水质的均匀性,并让后续工艺有一个较稳定的水力负荷,同时储存一定废水量。废水进入沉淀池时,加入PAC(聚合氯化铝)混凝剂,将COD颗粒物质沉淀,再通过沉淀池提升泵送入气浮工艺阶段。废水中含有的不溶解性颗粒物和悬浮物通过投加PAC使微气泡群与水中絮凝体充分混合接触、粘附,并使带气絮凝体与清水分离,污泥进入污泥浓缩池,上清液进入SBR池,按进水、曝气、沉淀、滗水和闲置排泥5个工序依次在反应池中周期性运行。每道工序中的污泥通过排泥池进入污泥池,经压滤机浓缩脱水处理后掺煤焚烧。

同样缫丝废水和生活污水经过水解池酸化后,通入中间池后,再进入BAF反硝化曝气生物滤池,经生物氧化和截留悬浮固体,将氨氮进行反硝化。

2.4 废水处理工艺分析

2.4.1 折流板厌氧处理

在气浮池内沿水力流向设置多层隔板,将反应池分隔成若干个串联的反应室,废水在每个隔室中作先升流后降流的上下流动,借助于处理过程反应池内产生的气体溢出,使反应池内微生物固体在折流板所形成的各个隔室内作上下膨胀和沉淀运动,整个反应池的水流则以较慢速作水平运动。利用沉降性能良好的颗粒污泥或絮状污泥来实现有机物去除。

2.4.2 SBR生化处理

序批式活性污泥法有5个阶段周期性运行。进水阶段:污水进入反应池由水下搅拌器搅动,使污水与池内的活性污泥充分混合,污泥中的菌胶团开始吸附水中的有机物并开始生物降解;反应阶段:曝气,水中的BOD被氧化分解,同时硝化开始;沉淀阶段:曝气停止,开始沉淀,剩余的BOD被污泥带到反应器底部,由于水中溶解氧逐渐耗竭,系统逐渐由好氧转入缺氧进而进入厌氧状态,除磷、脱氮开始;排水阶段:滗水开始,继续沉淀,系统基本处于厌氧状态,活性污泥进行内源呼吸,反硝化细菌用内源碳进行反硝化脱氮,污泥继续吸附有机磷,同时反应器上层清水被排除反应器;闲置阶段:滗水结束,排除多余污泥,反应器内活性污泥继续反硝化。

2.4.3 BAF生化处理

经预处理的污水进入第一级BAF-C/N滤池,绝大部分化学需氧量、BOD在此进行降解,部分氨氮进行反硝化,且污水进入第二级BAF-N滤池,进行氨氮的彻底硝化,BOD进一步降解除磷。一二级BAF底部供氧滤池运行一段时间后需对滤池进行反冲洗。反冲洗采用气水联合法,反冲洗污水通过排水缓冲池返回初沉池或水解酸化池,与原污水混和初沉池或水解酸化池的剩余污泥进行脱水处理,泥饼外运处置。

2.4.4 处理前后水质对比

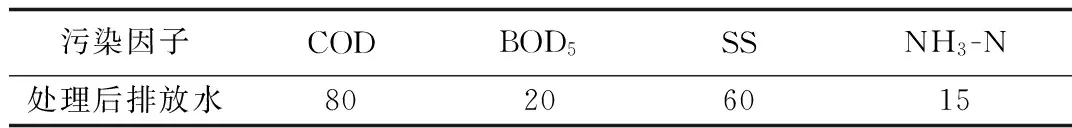

对按上述工艺去污处理前后的水样进行污染物检测,检测结果见表3。

表3 处理后废水污染物检测值 单位:mg/L

对比《缫丝工业污染物排放标准》(GB 28936-2012),可发现经过系统处理的水质已达到国家排放要求,相比处理前的各项污水指标,大部分污染物降低了90%以上,极大地减少了生产废水污染物的排放,有效解决了缫丝生产废水排放污染环境的问题。

3 结论

(1)采用废水预处理(中和、混凝、沉淀+气浮二级物化)、SBR生化处理、水解酸化和BAF生化系列工艺技术对缫丝生产废水进行处理,能够使COD浓度降低到80 mg/L,BOD5浓度20 mg/L,SS浓度60 mg/L,NH3-N浓度15 mg/L。符合《缫丝工业污染物排放标准》(GB 28936-2012)。

(2)该工艺处理后各项污水指标都有较大幅度改善,大部分污染物降低了90%以上,有效解决了缫丝生产废水排放污染环境的问题。

[1] 徐明仙,周红艺,黄新文,等.SBR法处理缫丝废水的研究[J].浙江工业大学学报,2001,29(2):191-194.

[2] 钱有清.自动缫丝机生产工艺[M].北京:中国纺织出版社,2010.

[3] 李乃炜,王礼同,石 慧.气浮-SBR法在缫丝废水处理中的应用[J].环境工程,2006,24(2):23-26.

[4] 陈小玲,李金城,郑华燕,等.SBR法对缫丝废水的后续处理试验研究[J].丝绸,2012,49(1):17-20.

Technology of Wastewater Treatment of Reeling

DU Yuan-yuan1, ZHANG Wei2, JIANG Feng-juan1

(1.Anhui Xianrun Environment Engineering Co. Ltd., Hefei 230031, China;2.Anhui Academy of Environmental Sciences, Hefei 230002, China)

In view of the wastewater pollutants in silk reeling production, the second stage physicochemical pretreatment technology of neutralization, coagulation, sedimentation and flotation, the biochemical series process of sequencing batch reactor activated sludge process (SBR), hydrolytic acidification and aeration were adopted in order to meet the emission standards and achieve the purposes of energy-saving emission.

reeling wastewater; wastewater treatment; SBR; hydrolytic acidification; BAF

2017-01-24;

2017-02-10

杜元源(1965-),女,环境评价工程师,清洁生产审核师,主要研究方向:工业环境污染治理,E-mail:1092386080@qq.com。

X791

B

1673-0356(2017)03-0032-03