大豆胶制备竹刨花板的工艺参数探究∗

彭 顺 桂成胜 林新青 兰从荣 张忠涛

刨花板虽然在中国人造板产品中份额较小,但却是增长较快的一个板种。我国90%以上的刨花板均是以木材为原料,而且使用的胶黏剂大都是三醛胶[1]。随着中国天然林禁伐和退耕还林政策的实施,木材供需矛盾日益紧张。而我国竹资源十分丰富,并且竹材具有生长周期短,产量高,强度高,环保及可再生性等特点。使用竹材作为现代建筑材料也符合国家可持续发展要求,还能缓解木材供需矛盾。因此,“以竹代木”是我国木材资源紧缺条件下的重要发展方向[2]。目前,国内与国外对竹子的物理和化学性能都有很深的研究,但竹材在人造板方面特别是刨花板方面的应用还比较少。

竹刨花板是以竹材加工剩余物、小径竹为主要原料,经加工而成的一种竹材人造板,笔者研究的是以无醛大豆胶作为竹刨花的黏合剂,生产出绿色环保的竹材刨花板,并对制备竹材刨花板的几个重要工艺因素进行了探究,从而得到竹材刨花板的最佳制备工艺,为无醛大豆胶竹刨花板产品的问世提供实验依据。

1 实验部分

1.1 实验材料

竹刨花(福人木业有限公司),刨花规格:长25~30 mm,宽2~5 mm,厚度0.4~0.5 mm,含水率3%~4%;脱脂大豆粉(广州海莎生物科技有限公司),含水率7%~9%,粗蛋白含量52%~55%;大豆胶改性剂水溶液(宁波中科朝露新材料有限公司);纳米蒙脱土(浙江丰虹新材料股份有限公司);乳化石蜡型防水剂(宁波汉圣化工有限公司)。

1.2 实验设备

平板硫化机(湖州顺力橡胶机械有限公司,型号:XLB-D);筒式搅拌机(张家港市东亚电机制造有限公司,型号:YM3-132M-4);微机控制人造板万能力学测试机(济南汇科测试有限公司,型号:MWD-10);精密推台锯(上海坚卓木工机械有限公司);鼓风式电热干燥箱(宁波市鄞州赛茵仪器有限公司);卤素快速水分测定仪(深圳冠亚水分仪科技有限公司)。

1.3 实验方法

1.3.1 制板流程

竹刨花—干燥—称量—施胶搅拌—铺装—热压。

1.3.2 刨花板制备

将脱脂大豆粉与纳米蒙脱土混匀作为大豆胶的A组份,大豆胶改性剂水溶液作为大豆胶的B组份。竹刨花使用前置于鼓风干燥箱中烘干至含水率为3%~4%(含水率使用卤素快速水分测定仪检测),施胶:将竹刨花、A组份置于筒式搅拌机内,开启搅拌,搅拌的同时快速滴加B组份,转速1 400 r/min,共搅拌60 s。将施胶后的表芯层刨花手工铺装,置于平板硫化机中热压,厚度规16 mm,制得样板尺寸400 mm×400 mm×16 mm。

1.3.3 检测

按照GB/T 17657—2013《人造板及饰面人造板理化性能试验方法》中的要求将样品锯成370 mm长、50 mm宽用于测定静曲强度和弹性模量(试件数分别为6个),锯成50 mm×50 mm用于测定内结合强度(试件数5个)和2 h吸水厚度膨胀率(试件数3个)。根据林业行业标准LY/T 1842—2009《竹材刨花板》规定:16 mm厚竹材刨花板的合格标准为:静曲强度≥14 MPa,弹性模量≥1 700 MPa,内结合强度≥3.5 MPa,2 h吸水厚度膨胀率≤8.0%。

2 结果分析

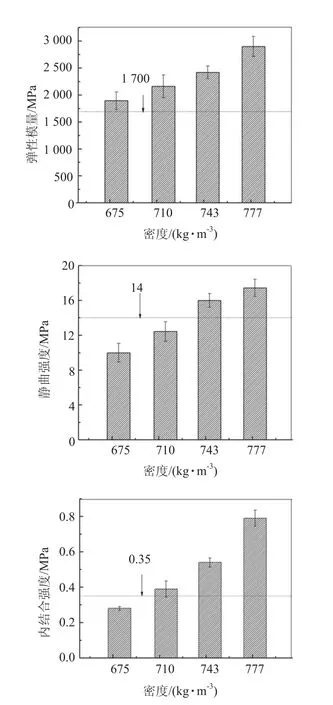

2.1 密度对竹材刨花板性能的影响

密度是影响刨花板性能的重要因素,随着刨花板密度的增加,刨花板的静曲强度(MOR)、弹性模量(MOE)、内结合强度(IB)、握螺钉力、硬度也随之提高,可是刨花板的密度越大,生产成本就越高,故在实际生产中,在保持较高力学性能,生产合格产品的同时,应尽量降低刨花板的密度。该研究设定:表层施胶量为13%,施胶后表层竹刨花的含水率为14%;芯层施胶量为11%,施胶后芯层竹刨花含水率为10%;于210 ℃、3 MPa条件下热压5 min(其中高压4 min,1 MPa下排汽1 min)。根据前期实验分别调整竹材刨花板的密度为675、710、743、777 kg/m3。由图1可知:当密度为710 kg/m3时,刨花板的弹性模量、内结合强度分别为2 160、0.39 MPa,静曲强度仅为12.44 MPa,低于标准要求的≥14 MPa。随着刨花板密度的增加,刨花板的静曲强度、弹性模量和内结合强度都随之增大,当密度>743 kg/m3时,弹性模量,静曲强度,内结合强度均达到标准要求。随着密度的增大,有利于大豆胶的渗透,从而保证刨花板的力学性能。后续实验中,研究设定刨花板的密度为770 kg/m3左右。

图1 密度对大豆胶竹材刨花板的影响Fig.1 Influence of density on soy-based adhesive bonded bamboo particleboard

2.2 表层施胶量对刨花板性能的影响

刨花施胶是利用刨花与大豆胶黏剂之间的吸附作用,将胶黏剂与刨花均匀混合的过程,是保证胶合质量的关键因素,另外,胶黏剂的用量也是影响刨花板的一个重要因素,在搅拌设备内,将刨花和大豆胶按照一定的比例混合搅拌均匀。设定表层施胶后含水率为14%,芯层施胶后含水率为11%,调整表层施胶量分别为10%、11%、12%、13%。试验结果如图2所示:随着表层施胶量的增大,刨花板的静曲强度、弹性模量、内结合强度也随之上升。主要原因是随着施胶量的增大,大豆胶黏剂与刨花的接触面积会增大,会增加与刨花胶合时所形成的交联点,从而提高刨花板的力学性能[3]。当表层施胶量<12%时,静曲强度不合格,未达到标准要求,当表层施胶量>12%时,静曲强度、弹性模量、内结合强度均达到标准要求。随着表层施胶量的增大,2 h吸水厚度膨胀率变化不明显,但是由于没有添加防水剂,2 h吸水厚度膨胀率均不合格。综上可知:只有当表层施胶量>12%时,竹材刨花板的静曲强度、弹性模量、内结合强度才能达到标准要求。故制作大豆胶竹刨花板的表层施胶量应>12%。

图2 表层施胶量对大豆胶竹材刨花板的影响Fig.2 Influence of adhesive dosage on soy-based adhesive bonded bamboo particleboard

2.3 热压温度对大豆胶竹材刨花板性能的影响

在刨花板热压过程中,热压温度、热压压力、热压时间等热压三要素直接影响到胶合质量。热压温度的主要作用是使大豆胶黏剂固化,增加刨花的塑性,并排除板坯中的水分[4]。该组实验设定表层施胶量为13%、热压时间4 min、排气1 min。调整热压温度分别为180、190、200、210 ℃,试验结果如图3所示:随着温度的升高,刨花板的静曲强度、弹性模量、内结合强度都有增大的趋势,主要是因为热压温度越高,刨花的可塑性就越好,另外,会加快胶的固化速度,在热压时间一定的情况下,胶黏剂会固化得更加充分,从而提高刨花板的各项物理力学性能。提高热压温度还有利于传热,芯层温度上升就越快,可以缩短热压时间,提高生产效率[5]。当热压温度<190 ℃时,静曲强度不合格。当热压温度>200 ℃时,刨花板的静曲强度、弹性模量、内结合强度都能达到标准要求。2 h吸水厚度膨胀率对温度升高变化不明显,不能满足标准要求。综合考虑,优选210 ℃作为制造大豆胶竹刨花板的热压温度。

图3 热压温度对大豆胶竹材刨花板性能的影响Fig.3 Influence of hot press temperature on soy-based adhesive bonded bamboo particleboard

2.4 热压时间对大豆胶竹材刨花板性能的影响

热压时间直接影响刨花板的生产效率、板坯含水率与表面质量,足够的热压时间主要是保证胶黏剂固化完全,一般和热压温度一起考虑。该组实验依次设定热压时间为3.5、4、4.5、5 min(其中包含1 min的排气时间)。由图4可知:当热压时间<5 min时,刨花板的静曲强度不合格。而当热压时间>5 min时刨花板的静曲强度、弹性模量、内结合强度均合格。综合考虑,优选大豆胶竹材刨花板的热压时间为5 min 。

图4 热压时间对大豆胶竹材刨花板性能的影响Fig.4 Influence of hot press time on soy-based adhesive bonded bamboo particleboard

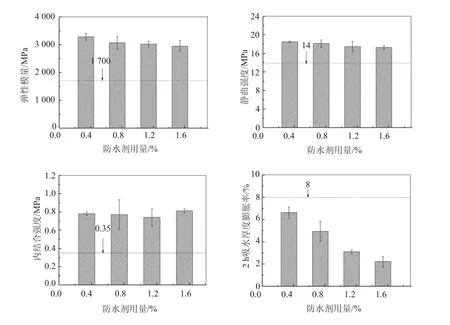

2.5 防水剂用量对大豆胶竹材刨花板性能的影响

图5 防水剂用量对大豆胶竹材刨花板性能的影响Fig.5 Influence of water-proofing agent content on soy-based adhesive bonded bamboo particleboard

在之前的试验中,刨花板的2 h吸水厚度膨胀率大都不合格,主要原因是由于大豆胶的耐水性较差。为保证刨花板的2 h吸水厚度膨胀率达到标准要求,分别加入0.4%、0.8%、1.2%、1.6%的防水剂,试验结果如图5所示:随着防水剂用量的增加,刨花板的2 h吸水厚度膨胀率显著降低,当防水剂用量为0.4%时,刨花板的2 h吸水厚度膨胀率<8%,已经达到标准要求,但是随着防水剂用量的增加,静曲强度和弹性模量有下降的趋势,故应在保证2 h吸水厚度膨胀率符合标准的情况下减少防水剂的加入,综上所述:优选防水剂的加入量为0.4%。

3 结论

初步探究了制备大豆胶竹刨花板的各项工艺条件,得出以下结论:

1)刨花板的密度越大,物理力学性能越好,密度优选为740 kg/m3;

2)竹材刨花板的表层施胶量应>12%;

3)最佳热压工艺为热压温度210 ℃,热压时间5 min;

4)防水剂的添加能大大降低刨花板的2 h吸水厚度膨胀率,最佳添加量为0.4%。

[1] 钱小瑜. 我国刨花板行业在结构调整中快速成长[J]. 林产工业,2016, 43(9):6-7.

[2] 陈锦椿. 竹材的特性及其在建筑中的应用[D]. 深圳:福田大学,2012.

[3] 桂成胜, 彭顺, 刘小青, 等. 关键参数对大豆胶桉木刨花板性能的影响[J]. 林产工业, 2016, 43(9):19-22.

[4] 桂成胜, 石结舟, 刘小青, 等. 制备工艺对大豆胶杨木刨花板性能的影响[J]. 粘接, 2016(9):43-46.

[5] 张晓东, 朱一辛, 刘以珑, 等. 竹材刨花板热压工艺的研究[J]. 木材工业, 1996(6):9-11.

[6] 郑凤山, 李岩. 刨花板生产热压工艺[J]. 中国人造板, 2011(7):17-21.

——刨花板进口势头强劲