复印机压块注塑模设计

摘 要:文章分析了复印机压块塑料制品的工艺特性,详细论述了复印机压块塑料模具的结构设计、制造方法和工作过程。该注射模采用一模二腔双分型面结构。动模推出机构不仅解决了开模时塑件滞留在动模内的问题,而且模具结构合理,工作稳定可靠,操作方单,具有较高生产效率。

关键词:复印机压块;冷流道;压块注塑模

1 塑件的工艺性分析

1.1 塑件的原材料分析

本产品采用ABS塑料,ABC具有良好的综合力学性能和良好的加工性和着色性能。ABS密度为1.02~1.05G/CM3,是一种良好的工程塑料。ABS有极好的抗冲击强度,有良好的机械强度和一定的耐磨性、耐寒性、耐油性、耐水性、化学稳定性和电气性能,耐弱酸和弱碱。ABS有一定的硬度和尺寸稳定性,俗称高度不碎胶,易于成型加工。

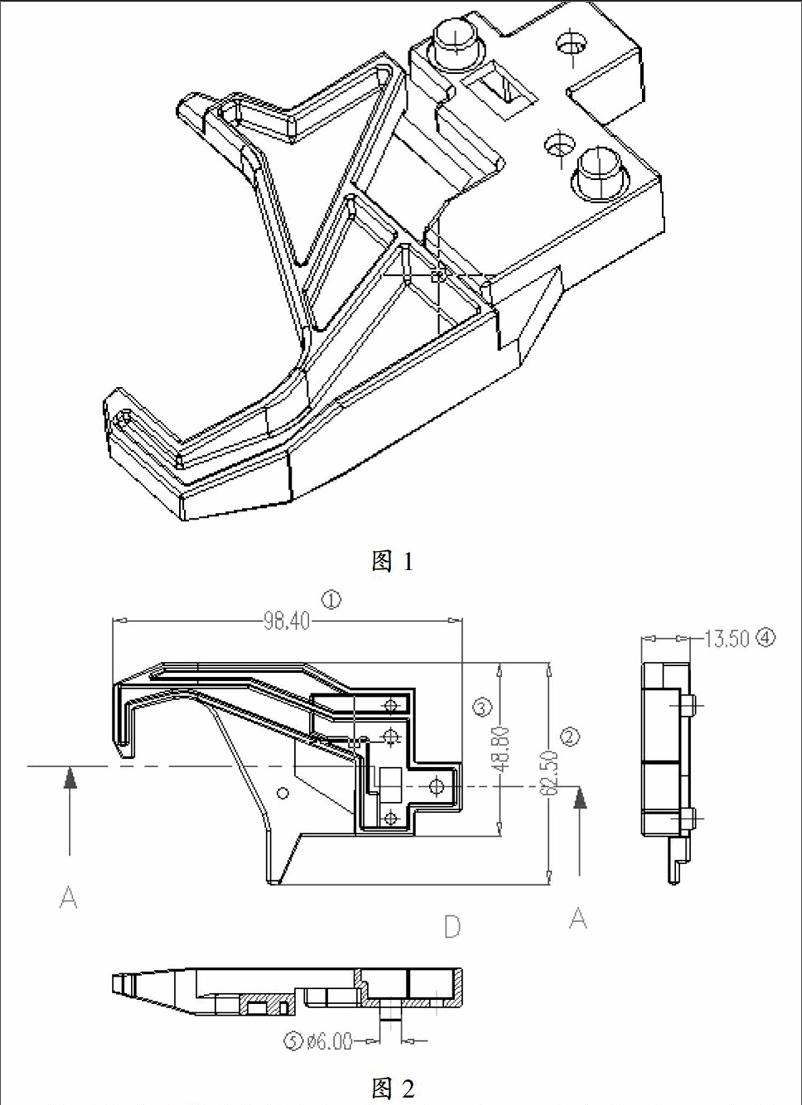

1.2 塑件的结构分析(如图1)

该零件的总体形状较复杂,有三个通孔和一个方孔,为了方便制造采用镶件形式。该零件孔径为6mm,符合ABS塑料成型时的最小孔径要求,且零件壁厚比较均匀,给成型带来了方便。

1.3 塑件尺寸精度的分析

根据该制件的用途,我们采用一搬的精度等级进行生产。查《模具设计经验点评》附表,根据我们采用的ABS塑料,确定该制件采用MT3级精度进行生产。

MT3级属于一搬精度等级,对应模具相关零件尺寸的加工可保证。

查《模具设计经验点评》附表H-1确定制件的尺寸如图2。

1.4 表面质量的分析

该零件的表面,除要求无凹陷外,表面无其它特别的要求,故比较容易实现。

综上分析可以看出,注射时在工艺参数控制得较好的情况下,零件的成型要求可以得到保证。

1.5 塑件的体积重量

计算得塑件的体积:V=6000mm3

根据设计手册查得ABS的密度为Ρ=1.05G/cm3,故塑件的重量为:

W=VΡ=6000×1.05×10-3=6.3(克)

2 型腔数的确定及浇注系统的设计

2.1 型腔数的确定

本模具采用一模兩腔的模具结构。

2.2 浇注系统的设计

2.2.1 主流道的设计

主流道的半锥角Α通常为1°-2°过大的锥角会产生湍流或涡流,卷入空气,过小的锥角使凝料脱模困难,还会使充模时熔体的流动阻力过大,此处的锥角选用3°。经换算得主流道大端直径D=Φ5.8mm,为使熔料顺利进入分流道,可在主流道出料端设计半径R=1mm的圆弧过渡。具体形状如图3。

2.2.2 冷料穴与拉料杆的设计

根据制件的结构特点,本模具的冷料穴与拉料杆如图4所示。

3 模具工作零件的设计

3.1 成型工作零件的结构

定模部分的结构采用组合式,这样有利于节省贵重金属材料又有利于加工制造,还能利用间隙进行排气。

为了使某些结构容易加工,采用镶件结购。

3.1.1定模型板镶件如下图5所示:

3.1.2动模型板镶件如图6所示:

3.1.3定模型型芯具体形状尺寸如图7所示:

3.1.4动模型型具体尺寸形状如图8所示:

根据动、定模型型芯的具体尺寸和形状,选用标准模架龙记40系列4550BI改进型模架。

4 动、定模型板的加工

本模具采用的是型芯镶件形式结构。动、定模型板选用一般钢材45号钢就可以了。镶件型孔的加工,采用电火花线切割或数铣加工中心完成型孔的加工。在加工过程中,特别要注意顶针过孔的加工及导柱和导套孔的加工。

5 模具工作过程

开模时,尼龙钉拉动定模型板,使定模型板与水口板分开,使水口脱离拉料杆,同时水口也脱离水口板,然后自动落下或手工取出,动模继续向后运动,动模型板与定模型板从分型面处分开,注射机的顶杆作用在推板上,把制品推出,完成脱模过程。合模时,注射机顶杆复位,推杆固定板在复位杆的作用下,回到初始状态,动、定模完全闭合。回到成型位置,进入下一个工作循环。

6 模具的试模

本次设计的这副模具,结构上比较复杂,但制造工艺要求高,它带有导柱和顶杆脱模装置,整体加工型孔,镶件独立加工,再进行配装,使模具结构紧凑,工作可靠,使用寿命长。经二次试模成功,模具运动准确、灵活、可靠,浇注系统、温控系统效果好,排气顶出流畅,塑件精度符合要求,轮廓清晰,外表面光洁,生产出的塑件完全能够满足客户要求。

参考文献

[1]王永平.注塑模具设计经验点评[Z].

[2]周峻辰.PRO/ENGENEER中文野火版塑料模具设计专家实例精讲[Z].

[3]徐佩弦.塑料制品与模具设计[Z].2001,7.

[4]翟德梅,段维峰.模具制造技术[Z].2005,5.

作者简介:张胜(1977-),男,原籍河南信阳,现在广东惠州广东省技师学院工作。大学本科,机械讲师,主要从事机械制造和、模具设计、数控加工教学和计算机辅助设计方面教学工作。