节能组合抽油系统的研制

张中慧+郑强+刘晓玲+张方圆+王慧莉

摘 要:随着油田进入开发中后期,丛式井、加密井逐渐增多,目前仍主要沿用“一井一机”的生产模式,存在成本高、传递环节多、效率低等问题,若采用一机双井或多井抽油,具有节能显著、成本低、效率高等优点。文章通过研制一种节能组合抽油系统,利用井间杆柱负荷互为平衡原理,实现了组合抽油机的节能;采用单机交叉底座和皮带动力传递的结构设计实现了抽油机的拆分组合,以适应单井、多井、单井作业、转注等多井况生产要求,对油田丛式井组、加密井的高效开发具有重大指导意义。

关键词:多井抽油机;分度式平衡;桥式曲柄传动

1 概述

丛式井因具有钻井成本低,便于后续生产管理等优点已被广泛应用。目前,胜利油田有近700个丛式井组,约2800口丛式井,另外还有近1000口井距小于10m的加密井。随着土地紧张,用地成本飞速发展,今后新钻井仍主要以丛式井为主。丛式井和加密井井距较近,适合一机双井抽油或多井抽油,但目前仍主要沿用“一井一機”的生产模式,存在成本高、传递环节多、效率低等问题,抽油机能源浪费严重。因此,针对丛式井和加密井数量不断增多,节能形势日益紧迫的形势,利用双井负荷互为平衡原理,设计出一种根据井场井位部署可实现自由组合的节能抽油系统[1-4]。

2 技术方案

2.1 节能组合抽油系统方案

节能组合抽油系统主要由主机和副机组成。

2.1.1 主机方案设计

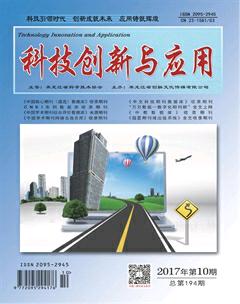

主机主要由动力传动系统、轨迹链换向机构、传动系统、平衡系统、悬挂系统、机架等部分组成。如图1所示。

其中动力传动系统采用变频控制技术配套减速机构,实现能量的传递,具有冲次可调、显著节能的特点;平衡系统由带导向轮的平衡块构成;轨迹链换向机构由往返架和链条构成,采用机械换向方式,提高了抽油机的可靠性;悬挂系统采用高强度柔性传动带,负荷能力大,使用寿命长;机架采用塔架式结构,结构稳定、可靠性高。

2.1.2 副机方案设计

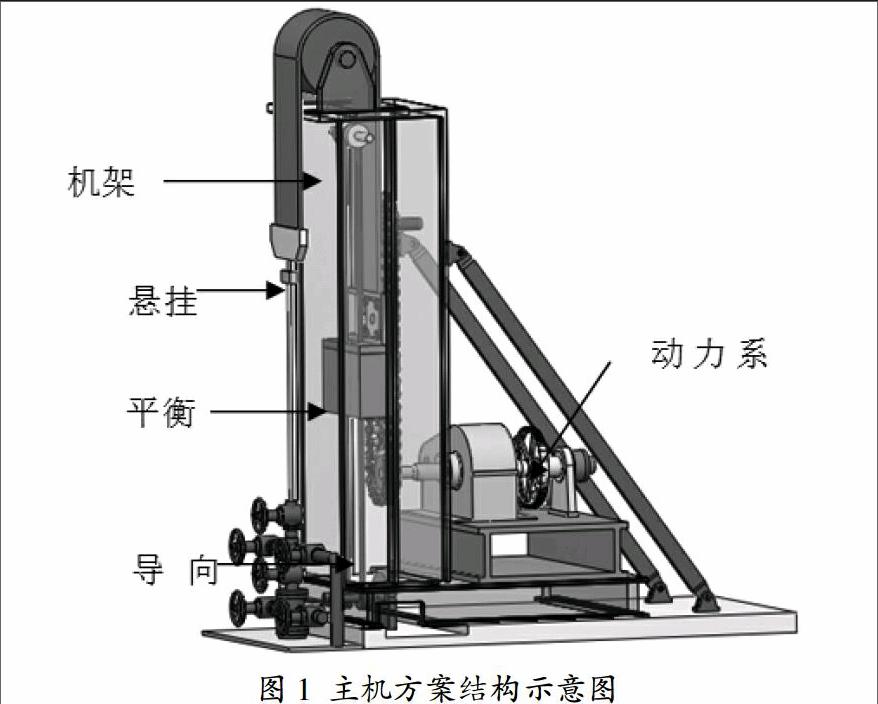

副机主要由悬挂系统、机架、传动皮带,导向轮等组成。如图2所示。

适应井况,通过主、副机的灵活组合,可满足两井生产、单井作业、单井转注等多种井况的生产要求。

2.2 节能组合方案

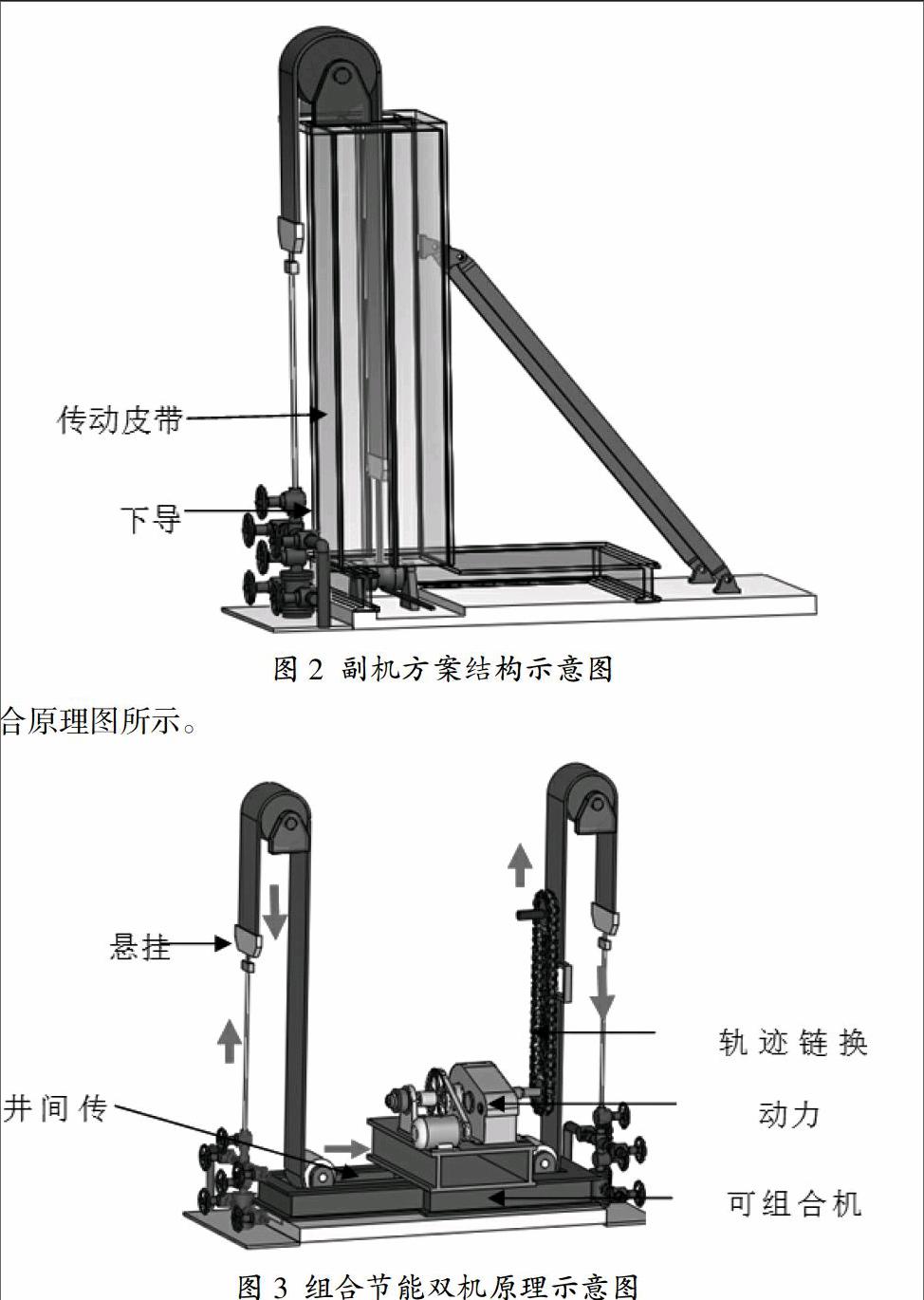

2.2.1 结构组成。一台主机与一台副机背靠背固定在可组合抽油机底座上,形成双机节能组合抽油机。其中两井通过井间动力皮带传送动力。底座为可交叉收缩结构,便于作业让位,见图3。

2.2.2 工作机理

利用一套动力系统为两口油井提供动力[5-7],通过轨迹链换向机构实现抽油机换向;链条单相转动带动往返架上下往复运动,带动光杆实现两机上、下冲程抽油;井间通过传动皮带连接,实现动力的传递,并根据井间距离调节该传动皮带长度;依靠两井井下杆柱负荷互为平衡原理,实现两井载荷平衡,达到节能效果。如图3节能组合原理图所示。

2.2.3 技术特点

(1)一套动力系统可驱动两口井同时生产。

(2)调节井间动力传递皮带实现井距调节和动力传递。

(3)利用井间载荷互为平衡,节能效果好。

2.3 作业让位方案

2.3.1 让位方式

当应用组合机的油井中出现的单井作业时,可将实施作业一侧的单机底座收缩后撤,完成机架作业让位。利用液压修井机进行作业,另一井利用采油作业组合系统进行平衡,维持正常生产。

2.3.2 技术特点

(1)作业让位方便快捷。

(2)对组合机中非作业井抽油机平衡方便,不影响其正常生产。

3 技术适用条件

根据节能组合抽油系统的设计方案,确定其适用条件如下:

(1)适应井距:4.0-8.0m。

(2)额定悬点载荷要求:不高于120kN,安装节能组合抽油机的两井最大或最小悬点载荷相差2t以内。

(3)生产参数:冲程6m、冲次3min-1内无级可调。

4 结束语

(1)本文研制的节能组合抽油系统具有冲程、冲次无级可调、一机带双井、高效节能等特点,实现了一井作业另一井可正常生产。

(2)节能抽油系统可根据井场井位部署可实现自由组合,将填补国内丛式井节能技术的一项空白。

参考文献

[1]邹亦炯,刘卓钧,赵贵祥,等.抽油机[M].北京:石油工业出版社,1994.

[2]张自学,兆文清,等.国内外新型抽油机[M].北京:石油工业出版社,1994.

[3]欧阳新.节能型抽油机研究[D].大庆:大庆石油学院,2007.

[4]张连山.关于国内抽油机发展趋向的几个问题[J].石油机械,1996,24(2).

[5]陈业生.新型节能抽油机的研制[D].哈尔滨:哈尔滨工程大学,2002.

[6]张永军,刘长丰,杨兰生.新型抽油机结构及其优化设计[J].哈尔滨科学技术大学学报,1992,16(3):21-27.

[7]兆文清.抽油机及其节能技术[M].北京科学技术出版社,1992,02.

作者简介:张中慧(1983-),山东淄博人,硕士,工程师,主要从事机械采油工艺研究工作。